Плавление и перенос металла. в дуге

15 февраля, 2016

15 февраля, 2016  admin

admin  |

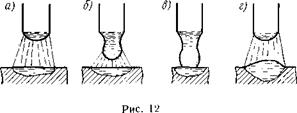

Металл плавящегося электрода переходит (в виде капель различного размера) в сварочную ванну. Схематично перенос металла электрода можно представить в следующем виде. В начальный момент металл на конце электрода подплавляется и образуется слой расплавленного металла (рис. 12, а). Затем под действием сил поверхностного натяжения и силы тяжести этот слой металла принимает форму капли (рис. 12, б) с образованием у основания тонкой шейки, которая с течением времени умень-

шается. Это приводит к значительному увеличению плотности тока в шейке капли. Удлинение шейки продолжается до момента касания капли поверхности сварочной ванны (рис. 12, в). В этот момент происходит короткое замыкание, сварочной цепи. Резкое возрастание тока приводит к разрыву шейки и в следующее мгновение вновь возникает дуга (рис. 12, г), но уже между торцом электрода и каплей. Под давлением паров и газов зоны дуги капля с ускорением внедряется в жидкий металл сварочной ванны. При этом часть металла разбрызгивается. Затем процесс каплеобразования повторяется.

Установлено, что время горения дуги и короткого замыкания составляет примерно 0,02...0,05 с. Частота и продолжительность короткого замыкания в значительной степени зависят от длины сварочной дуги. Чем меньше длина дуги, тем больше коротких замыканий и тем они продолжительнее.

Форма и размеры капель металла определяются силой тяжести и силами поверхностного натяжения. При сварке в нижнем положении сила тяжести способствует отрыву капли, а при потолочной сварке препятствует переносу металла электрода в шов. На размеры капель большое влияние оказывают состав и толщина электродного покрытия, а также сварочный ток. Электродное покрытие, как правило, снижает поверхностное натяжение металла почти на 25...30%. Кроме того, газообразующие компоненты покрытия выделяют большое количество газов и создают в зоне дуги повышенное давление, которое способствует размельчению капель жидкого металла. При повышении сварочного тока размер капель уменьшается. Перенос электродного металла крупными каплями имеет место при сварке на малых токах электродами с тонким покрытием. При больших плотностях сварочного тока и при использовании электродов с толстым покрытием перенос металла осуществляется в виде потока мельчайших капель (струйный перенос металла).

|

|

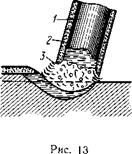

На скорость переноса капель металла в дуге действует газовое дутье, представляющее собой поток газов, направленный вдоль дуги в сторону сварочной ванны. При сварке электродом с толстым покрытием стержень / электрода (рис. 13) плавится быстрее и торец его оказывается несколько прикрытым «чехольчиком» 3 покрытия 2. Интенсивное газообразование в небольшом объеме «чехольчика» приводит к явлению газового дутья, ускоряющего переход капель металла в сварочную ванну.

Основным фактором, влияющим на скорость переноса металла в дуге, является электромагнитное поле. Магнитное поле оказывает сжимающее действие и ускоряет образование и сужение шейки капли, а следовательно, и отрыв ее от торца электрода. Электрическое поле, напряженность которого направлена вдоль дуги в сторону сварочной ванны, также ускоряет процесс отрыва капель. При потолочной сварке перенос капель электродного металла в сварной шов обеспечивается в основном действием магнитного и электрического полей, а также явлением газового дутья в дуге.

Капли металла, проходящие черёз дугу, имеют шлаковую оболочку, которая образуется от плавления веществ, входящих в покрытие электрода. Эта оболочка защищает металл капли от окисления и азотирования, обеспечивая хорошее качество металла шва.

Доля электродного металла в составе металла шва различна и зависит от способа и режима сварки, а также от вида сварного шва. При ручной сварке доля электродного металла колеблется в широких пределах (30...80%), а при автоматической сварке. она составляет 30...40%.

Производительность сварки в-значительной степени зависит от скорости расплавления электродного металла, которая оценивается коэффициентом расплавления ор.

Коэффициент расплавления численно равен массе электродного металла в граммах, расплавленной в течение одного часа, отнесенной к одному амперу сварочного тока.

Коэффициент расплавления зависит от ряда факторов. При обратной полярности коэффициент расплавления больше, чем при прямой полярности, так как температура анода выше, чем катода. Состав покрытия электрода и его толщина также влияют на коэффициент расплавления. Это объясняется, во-первых, значением эффективного потенциала ионизации газов, а во-вторых, изменением теплового баланса дугового промежутка. Коэффициент расплавления при ручной дуговой сварке составляет

6,5.. .14,5 г/(А • ч). Меньшие значения имеют электроды с тонким покрытием, а большие — электроды с толстым покрытием.

Для оценки скорости сварки пользуются коэффяциентом наплавки ан. Этот коэф - фицяент оценивает массу электродного металла, введенного в сварной шов.

Коэффициент. наплавки меньше коэффициента расплавления на величину потерь электродного металла из - за угара и разбрызгивания. Эти потери при ручной сварке достигают 25...30%, а при автоматической сварке под флюсом составляют только 2...5% от количества расплавленного электродного металла. Знание этих коэффициентов позволяет произвести расчет потребного количества электродного металла для сварки шва установленного сечения и определить скорость сварки шва.

Количество металла (кг), необходимое для получения сварного шва, gH = LFp, где L — длина свариваемого шва, м; F — площадь поперечного сечения шва, м2; р — плотность электродного металла, кг / м3.

Выражая это же количество металла (кг) через коэффициент наплавки, получим g„ = 10~3 а„Н, где а„ — коэффициент наплавки, г/ (А • ч); / — сварочный ток, A; t — время горения дуги, ч. Отсюда: время горения дуги (ч) t= 10_3 g«/(awI) скорость сварки (м/ч) v = L/t.

Зная gH, можно определить необходимое количество электродного металла: g3 = gH (1 + ф), где ф — коэффициент потерь металла на угар и разбрызгивание.

Кроме того, потребное количество электродного металла (кг) можно определить, зная коэффициент расплавления a p:g9 = 10-3арД.

Задавшись диаметром и длиной электрода, по g3 вычисляют потребное количество электродов. Диаметр стержня электрода должен соответствовать значению сварочного тока, длина стандартизована.

![]()

Опубликовано в

Опубликовано в