Термическая правка

18 апреля, 2016

18 апреля, 2016  admin

admin Метод термической правки получил широкое распространение при производстве сварных конструкций благодаря простоте и маневренности. Метод основан на создании с помощь» местного нагрева дополнительных пластических деформаций укорочения в зонах, имеющих излишнее удлинение, или пластических деформаций удлинения в зонах, имеющих излишнее укорочение ^эонах шва). Механизм образования деформации при правке точно такой же, как и при сварке.

В качестве источника теплоты используется главным образом газовое пламя, позволяющее довольно просто регулировать количество и распределение вводимой теплоты. Сварочная

дуга, как более концентрированный источник, используется при правке конструкций из материалов с высокой теплопроводностью.

Термическим методом правят в основном элементы конструкции, которые потеряли устойчивость из-аа напряжений сжатия, и конструкции балочного и рамного типа, имеющие деформации изгиба. Рассмотрим правку конструкций этих типов.

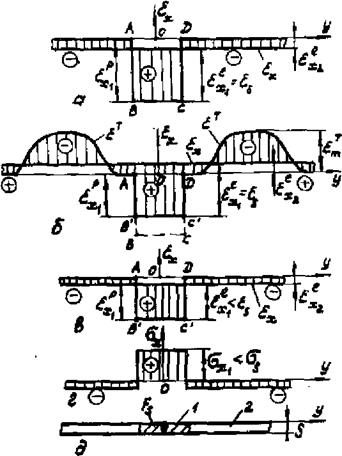

При потере устойчивости образуются выпучины (см.

рис Л.2,в), для устранения которых необходимо получить необратимые деформации укорочения. Деформации укорочения можно получить так же, как и при сварке: нагревая концентрированным источником некоторую зону металла до температуры, при которой он теряет упругие свойства. Эти зоны могут представлять собой полосы I и пятна 2 в различной комбинации (рис.8.9,а). Нагрев полосами более эффективен, чем пятнами. Действительно, при одинаковой затраченной энергии остаточные объемы продольного и поперечного укорочения йУх и /Wy при длинной зоне значительно больше, чем при коротких зонах (см. подпараграф 4.6,1). Полосы следует располагать с учетом того, что поперечное укороче-

ние значительно больше продольного, &V^>ftVx (см. главу 4)

Нагрев в форме полосы эффективен, если жесткость листа вокруг зоны нагрева достаточна, в противном случае расширение металла в момент нагрева будет сопровождаться дополнительным выпучиванием листа, в результате чего уменьшится объем укорочения. Полосы при этом следует располагать вблизи границ листа (ребер жесткости), увеличивать жесткость листа с помощью дополнительных ограничителей поперечного перемещения, нагрев вести небольшими пятнами.

Для устранения изгиба балку нужно нагревать с выпуклой стороны (рис.8,9,6). Укорочение балки после правки вызовет изгиб, обратный сварочному. Величина изгиба зависит от формы зоны нагрева, ее ориентации и положения относительно главных осей. При продольном нагреве используется эффект продольного

укорочения, при поперечном - поперечного (см. рис,8.9,б). Поперечный нагрев 2 и 3 энергетически выгоднее продольного I, Действительно, при одной - и той же тепловой энергии объем поперечного укорочения почти в 4 раза больше объема

продольного укорочения (§ 4.5), а расстояние его центра Нг до главной оси Y меньше только приблизительно в 2 раза, Н?*нJi. Поэтому угол поворота от поперечной зоны 2 будет почти вдвое больше, чем от продольной зоны I (см„формулу (5,44)) . Так как Н,>На, то выгоднее нагревать зону в форме клина. Во всех случаях балку необходимо нагревать только по одну сторону от продольной оси X.

Если балка после сварки изогнута в двух плоскостях, то положение центра нагрева в этих плоскостях выбирают с учетом кривизны балки после сварки и характеристик поперечного сечения балки.

Остаточные деформации и напряжения можно уменьшить, вызывая пластические деформации удлинения в зоне шва. Растяжение шва можно вызвать не только механическим путем, но и посредством низкотемпературного нагрева полос вдоль шва вне зоны пластических деформаций.

Остаточные деформации и напряжения можно уменьшить, вызывая пластические деформации удлинения в зоне шва. Растяжение шва можно вызвать не только механическим путем, но и посредством низкотемпературного нагрева полос вдоль шва вне зоны пластических деформаций.

Рассмотрим термический метод уменьшения ос т ат очных дефо рмаций и напряжений на примере симметричного стыкового соединения (рис.8.10,д). Для

деформаций и напряжений при случая одномерного напря местном нагреве женного состояния схема

тизированное распределение продольных деформаций после сварки показано на рис.8.ІО, а. Пусть в пластической зоне напряжения и упругие деформации максимальны, и а*,

а пластические деформации укорочения описываются кривой АЪСЗ) . Площадь Fwc:d, ограниченная этой кривой, определяет Объем продольного укорочения ’ В упругой

области (зона 2) упругие деформации равны полным, &хг=ех •

Нагреем до невысокой температуры две продольные полосы по обе стороны от шва, т. е. создадим дополнительные температурные деформации tT (рис.8.Ю, б). Нагрев приводит к общему удлинению соединения ах и к упругим деформациям укорочения в зоне нагрева, где температурные деформации ет больше ПОЛНЫХ £х . В результате общего удлинения соединения в пластической зоне I образуются новые пластические деформации удлинения, что приводит к уменьшению пластических деформаций укорочения (кривая АБ'С'Д)«

После остывания соединение вновь укоротится (рис.8.10,в), но величина продольного укорочения будет меньше, чем перед нагревом, так как 1т-х = ^Рдб’с'в< 1‘°'зс)=5Рдвсв - в пластической зоне уменьшатся упругие деформации удлинения и, следовательно, растягивающие напряжения (рис.8.10,г).

Хаким образом, местный нагрев приводит к уменьшению остаточных деформаций и напряжений, если выполняется условие

£-m^e'x+£s (см. рис.8.Ю, б), то в зонах нагрева пластических деформаций не возникает. В противном случае при нагреве в них появляются пластические деформации укорочения, а после остывания - растягивающие напряжения аналогично сварочным деформациям и напряжениям. Поэтому необходимо следить как за площадью нагрева, так и за максимальной температурой. Для стальных соединений эта температура ниже 200°С.

Опубликовано в

Опубликовано в