Расшифровка результатов контроля

27 марта, 2016

27 марта, 2016  admin

admin Результаты ультразвукового контроля оценивают по показаниям индикаторов прибора. В большинстве ультразвуковых дефектоскопов используются индикаторы в виде экрана ЭЛТ, линия развертки на котором показывает текущее время, а вертикальное отклонение — амплитуду сигнала.

При контроле изделий сложной конфигурации оператор должен иметь большой практический опыт расшифровки осциллограмм, чтобы уверенно отличать возникающие на экране полезные сигналы, от мешающих сигналов[14].

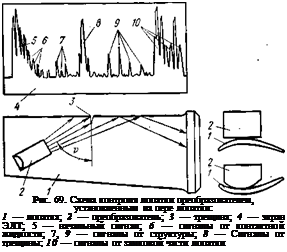

При эхо-методе полезными сигналами являются начальный сигнал, сигналы от донной поверхности или конца изделия и от различного рода несплошностей материала (дефектов). Наличие донного или концевого сигнала свидетельствует о хорошем акустическом контакте и о исправности ультразвуковой аппаратуры. На рис. 27 и 28 показаны схемы прозвучивания изделий продольными, поверхностными, нормальными и сдвиговыми волнами и соответствующие им осциллограммы.

Другой вид имеют осциллограммы прозвучивания цилиндрических деталей по окружности. Особенностью прозвучивания является то, что поверхностные или нормальные волны, распространяясь по окружности трубы, не встречают конца детали. Поэтому осциллограмма прозвучивания бездефектной детали состоит из начального сигнала и линии развертки. Появление сигнала правее начального свидетельствует о наличии дефектов, отражающих часть УЗК.

Мешающими сигналами являются сигналы, возникающие на экране ЭЛТ независимо от наличия дефектов в контролируемом изделии. Эти сигналы затрудняют расшифровку осциллограмм, маскируя полезные сигналы от дефектов, и могут явиться причиной браковки доброкачественной продукции.

Мешающие сигналы обусловлены, как правило, неисправностью дефектоскопа, преобразователя или высокочастотного кабеля, а также структурой материала, формой изделия, обработкой поверхности и т. д.

Неисправность дефектоскопа (неисправность электрических цепей и электронных ламп, плохой контакт и др.) вызывает на экране прибора искажения нормальной картины в виде «шумов», расширение линии развертки, одного или нескольких неподвижных или перемещающихся («бегущих») сигналов и т. д. Эти явления легко распознаваемы, так как они нерегулярны и не - синхронизованы с разверткой.

Неисправность преобразователя (разрушение пьезоэлемента, отставание его от демпфера, высыхание контактной смазки в пакете излучателя и др.) вызывает появление мешающих сигналов непосредственно после начального сигнала.

Неисправность высокочастотного кабеля (плохой контакт) вызывает появление «шумов» на всей развертке.

Мешающие сигналы, обусловленные неисправностью аппаратуры, легко определимы, так как они сохраняются на экране прибора и при снятии преобразователя с контролируемой детали.

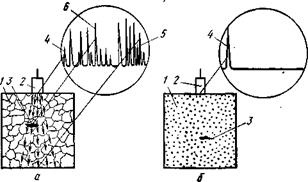

Структура материала существенно влияет на характер осциллограмм прозвучивания. Так, например, при контроле материалов с низким коэффициентом затухания и крупнозернистой структурой на экране появляются многочисленные хаотически расположенные по всей длине развертки сигналы — шумы (рис. 68, а). В этом случае очень трудно, а иногда и невозможно обнаружить на экране ЭЛТ сигналы от дефектов.

При контроле материалов с высоким коэффициентом затухания возможно частичное или полное поглощение УЗ К, что приводит к резкому снижению чувствительности и исчезновению донного сигнала. На экране прибора наблюдается «чистая» развертка, а донный сигнал не появляется даже при настройке прибора на режим максимальной чувствительности (рис. 68,6). В этом случае контроль невозможен.

Материалы с крупнозернистой структурой целесооб^ разно (если допустимо) предварительно подвергнуть термической обработке, которая значительно улучшает его акустические характеристики. Материалы с высоким коэффициентом затухания и крупнозернистой структурой следует контролировать на пониженной частоте. Чтобы уменьшить помехи при контроле материалов с низким коэффициентом затухания, рекомендуется уменьшить усиление или мощность импульса.

Форма контролируемого изделия. Наиболее трудно расшифровывать осциллограммы, возникающие при

|

Рис. 68. Осциллограммы прозвучивааия изделий при наличии помех: а — при малом затухании упругих воли в металле (металл «звенит»); б — при большом затухании упругих воли; І — изделие; 2 — преобразователь; S — дефект; 4 — начальный сигнал; 5 — дойный сигнал; 6 — сигнал от дефекта |

контроле изделий сложной формы (ступенчатые валы, Детали с фланцами, выточками, шпоночными пазами, детали переменной толщины и кривизны и т. п.). Упругие волны, отражаясь от элементов конструкции, вызывают на экране ЭЛТ множество сигналов. В этом случае контроль могут облегчить следующие мероприятия:

1. Тщательное изучение чертежа детали и геометрии пучка УЗК, излучаемых применяемым преобразователем. Это позволит в первом приближении представить характер осциллограммы прозвучивания. Зная конструктивные особенности детали и измерив с помощью глубиномера расстояния до возникших на экране сигналов, можно установить связь отраженных сигналов с наличием возможных дефектов.

2. Прозвучивание симметричных участков детали и изучение полученных данных. В случае отсутствия дефек

тов на экране ЭЛТ должны возникать одинаковые осциллограммы. Различия в расположении сигналов и их ■амплитуд могут служить признаком наличия дефектов.

3.

|

Выбор наиболее рационального направления про - звучивания. В ряде случаев этим способом удается значительно упростить осциллограммы, наблюдаемые на экране дефектоскопа и, следовательно, облегчить их расшифровывание. Так, например, в настоящее время трещины усталости на кромках пера лопаток турбин и компрессоров обнаруживают с Помощью поверхностных волн двумя способами. Первый способ заключается в том, что поверхностные волны возбуждают в материале лопатки с помощью преобразователей с плоской или выпуклой контактными поверхностями, устанавливаемыми в конце пе-

ра на спинке или корыте лопатки (рис. 69). Для выявления трещин преобразователь поворачивают вокруг своей оси. При этом изменяются расстояния, пробегаемые ультразвуковыми лучами от преобразователя до границ лопатки, и за счет переменной кривизны и толщины пера возникают другие виды волн. При такой схеме контроля на экране ЭЛТ наблюдается сложная и непрерывно изменяющаяся картина, которую трудно расшифровать. Кроме того, как известно, выявляемость дефектов зависит от угла встречи v, т. е. от угла между

лучом и его проекцией на поверхность дефекта. Чем ближе этот угол к прямому, тем выше выявляемость дефекта. Дефекты хорошо обнаруживаются при углах встречи от 90 до 75°.

При поиске трещин на кромках пера лопатки по приведенной схеме угол встречи изменяется от 0 до некоторого значения, не равного 90°. Этот угол зависит от длины лопатки. Поэтому чувствительность метода низкая.

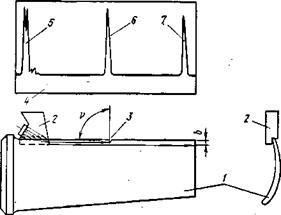

При втором способе, предложенном автором [35], лопатки прозвучивают, возбуждая поверхностные волны вдоль кромок, являющихся местом зарождения устало-

|

Рис. 70. Схема контроля лопатки преобразователем, установленным на кромке лопатки: 1 — лопатка; 2 — преобразователь; 3 — трещина; 4 — экран ЭЛТ; 5 — начальный сигнал; 6 — сигнал от трещи* ны; 7 — концевой сигнал; b — глубина проникновения поверхностных воли |

стных трещин. Преобразователь устанавливают на кром-. ке лопатки так, чтобы пучок поверхностных волн распространялся от одного ее конца к другому (рис. 70). В этом случае на-экране ЭЛТ возникает простая для расшифровывания осциллограмма, состоящая из трех сигналов: начального концевого и от дефекта. Кроме того, здесь угол встречи между пучком и дефектом всегда равен 90°, благодаря чему чувствительность контроля резко возрастает.

Чистота обработки поверхности. Ультразвуковой контроль желательно проводить при шероховатости поверхности, соответствующей 5—6-му классам. Особенно это

важно при контроле поверхностными и нормальными волнами. При шероховатой поверхности ухудшаются условия ввода упругих волн в изделие и снижается дальность распространения поверхностных и нормальных волн. В случае гладкой поверхности прямым преобразователем наряду с продольными волнами возникают и поверхностные, которые распространяются во всех направлениях от преобразователя. Последние, отражаясь от граней изделия, воспринимаются преобразователем и на экране ЭЛТ возникает сигнал, который может быть ошибочно принят за сигнал от дефекта в глубине металла. В этом случае преобразователь рекомендуется перемещать по поверхности, изменяя расстояние между преобразователем и краем изделия. Сигнал на экране ЭЛТ также будет перемещаться. Сигнал не перемещается, если он возник от дефекта в глубине металла.

При контроле изделий поверхностными или нормальными волнами требуется тщательно очищать контролируемую поверхность, так как различные загрязнения (масло, нагар и т. д.), отражая часть упругих волн, вызывают появление мешающих сигналов на экране дефектоскопа.

Опубликовано в

Опубликовано в