СВАРКИ ДАВЛЕНИЕМ И ПЛАВЛЕНИЕМ

8 февраля, 2016

8 февраля, 2016  Oleg Maloletnikov

Oleg Maloletnikov 2.1. РАЗНОВИДНОСТИ СПОСОБОВ СВАРКИ ДАВЛЕНИЕМ

Все способы сварки этим методом можно разделить на две группы. В первой сварка осуществляется без предварительного подогрева свариваемых деталей. Здесь происходит соединение в результате пластической деформации в районе контакта, и кратковременный, относительно небольшой по величине нагрев лишь сопутствует згой деформации.

Ко второй группе относятся способы, при которых объемы металла в районе контакта подвергаются значительному нагреву. Для некоторых разновидностей способов местный нагрев достигает Г (электрическая контактная сварка).

Способы сварки без подогрева

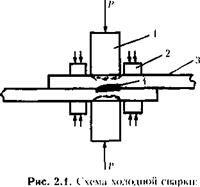

Холодная сварка была предложена в 1942 г. академиком К. К. Хреновым. В этом способе в чистом виде реализуется принцип сварки давлением (рис. 2.1).

|

1 — пуансоны, создающие дин. ісппс: 2 - прижимные шайбы; і - свариваем ыс. і исты; / ■ место соединении |

Мри приложении давлення Р на поверхности листов в месте контакта происходит смятие гребешков поверхности металла за счет совместной пластической деформации деталей (ее величина может доходить до 80%). При этом происходит разрушение поверхностных окисных пленок, растет площадь чистых контактііруемьіх поверхностей, они сближаются до величин межатомных расстояний, образуются межатомные связи и создается неразъемное соединение. Способ применим для относительно «мягких» (высокопластичных) металлов, таких как медь, алюминий и их сплавы, и служит для соединения проводов, шин и армирования деталей из одного металла другим и других надобностей.

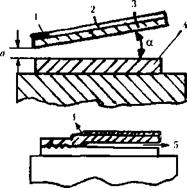

Сварка взрывом разработана в СССР в 1946 г. академиком М. А. Лаврентьевым. При этом способе за счет сгорания заряда 2 на верхней пластине 3 образуется взрывная волна, «метающая» верхнюю пластину на нижнюю (рис. 2.2).

|

Рис. 2.2. С 'хема сварки взрывом: 1 — лапал; 2 — слой взрывчатого вещества; 'І - метаемая деталь; 3 - основная деталь; J — истечение воздушной струи во время взрыва |

Энергия взрывчатого вещества (ВВ) затрачивается, с одной стороны, на совместную пластическую деформацию пластин, возникающую при ударе, а с другой стороны - на воздушную струю, с большой скоростью истекающую из зазора при «захлопывании» деталей. При пластической деформации возникает нагрев металла в месте контакта, облегчающий пластическую деформацию, которая и приводит к сближению деталей на необходимое расстояние. Воздушная струя в зазоре способствует удалению с поверхности деталей различных окис-

пых пленок, очищая их, приводя к получению качественного соединения. Технологическими параметрами способа является начальный зазор а, угол между пластинами а и величина навески ВВ Q. В качестве ВВ применяют специальную пластическую взрывчатку, наносимую слоем определенной толщины на поверхность метаемой детали. Все работы, связанные со взрывом, производят или в специальных камерах, или на полигонах. Применяется с успехом для нанесения на поверхность деталей слоев со специальными свойствами. Перспективен способ для получения плакированной листовой стали (нанесение на стальной лист тонкого слоя коррозионноустойчивой стали, алюминиевого или титанового сплава).

Ультразвуковая сварка разработана в 1935 г. в Германии. Детали сжимаются роликами, верхний из которых вращается и закреплен на коническом волноводе машины. Его противоположный торец соединен с магнитострикционным вибратором, обмотка которого питается от генератора с частотой более 20000 Гц. При достаточной мощности генератора возникающие в контакте электрод-металл поперечные колебания ультразвуковой частоты приводят к разрушению окислов, некоторому местному повышению температуры (в месте контакта деталей отмечается температура 250.„300 °С). Трение разрушает пленки в месте контакта, благоприятствуя сближению свариваемых деталей на необходимое расстояние. Этот способ сварки применяется в приборостроении для сварки малых деталей с небольшими толщинами (менее 0,5 мм), а также для сварки полимерных пленок и некоторых пластмасс.

Опубликовано в

Опубликовано в