Метод роста кристаллов по Чохральскому под флюсом

5 апреля, 2014

5 апреля, 2014  admin

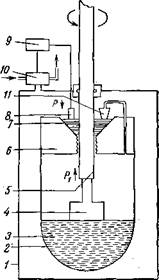

admin Этот метод в настоящее время наиболее успешно применяется при промышленном изготовлении кристаллов GaP большого диаметра [24], а также является наиболее перспективным методом получения слитков GaAs [20, 25]. Схема установки для вытягивания кристаллов под высоким давлением показана на рис. 5.6 [26]. Стехиометрический расплав GaP окружен расплавленной окисью бора В203. Остальной объем системы заполнен инертным газом, находящимся при более высоком давлении (~50 атм), чем давление паров фосфора над расплавом GaP (~35 атм). Летучий компонент кристалла (Р), таким образом, оказывается заключенным под слоем флюса жидкого В203 (если не учитывать диффузию Р через В203). Без флюса весь аппарат был бы заполнен парами фосфора под давлением больше 32 атм; стенки аппарата разогревались бы до температуры выше 700 °С; потребовались бы уплотнения в конструкции аппарата, работающие при этих температурах, давлении и в агрессивной среде. Флюс способствует тому, что стенки аппарата находятся при комнатной температуре; это упрощает конструкцию вытягивающего устройства. Стенки камеры должны тем не менее выдерживать высокие давления, a GaP для расплава должен быть предварительно синтезирован. Кроме того, определение положения границы раздела между жидкой и твердой фазами, а следовательно, управление ростом кристалла более трудно, чем в установке низкого давления.

Метод был предложен в 1962 г. [27] и впервые применен для выращивания GaAs и InAs [28], а затем и для GaP [14]. g 1969 г. метод был внедрен в промышленность [26, 29]. Из

|

|

|

Предохранительный клапан —' |

|

-Затравка Оболочка из нержавеющей стали |

|

радиочастотная катушке/ — Термопара |

|

Индукционная |

|

Рис. 5.6. Схема установки высокого давления для вытягивания кристалла из расплава под флюсом [26]. |

|

|

|

Окно —ч |

|

¥— Вытягивающий. молидденодый стержень |

|

Прокладка круглого сечения |

формы кристаллов и вида границы раздела твердой и жидкой фаз можно заключить, что на условия роста оказывает влияние прежде всего радиационный, а потом уже конвекционный перенос тепла. Контролируя перенос тепла во время роста кристаллов, можно вырастить кристалл диаметром ~35 мм с относительно малыми внутренними напряжениями [26]. При этом получается превосходный материал для подложек, на который наносятся слои методом жидкостной эпитаксии, описанном в этой главе. Этот материал, однако, недостаточно хорош для активных областей переходов, испускающих свет, поскольку в выращенных кристаллах имеются центры безызлучательной рекомбинации [30]. Качество выращиваемых кристаллов можно улучшить, если использовать нестехиометрические расплавы [30, 31]. Однако в этом случае процесс роста кристаллов ограничивается диффузионными процессами и скорости роста становятся неприемлемыми для применения в промышленном производстве

[31].

Метод выращивания кристаллов под флюсом находится в стадии быстрого развития. Недостатки и преимущества данного метода становятся все более ясными. Предложен способ определения качества кристаллов для светодиодов. Он основан на корреляции люминесцентных свойств и вида определенных дискообразных ямок травления (их называют S-ямками) [30, 32]. Вид S-ямок коррелирует с низким квантовым выходом фотолюминесценции: было высказано предположение, что плотность S-ямок связана с процессом роста кристаллов по Чохральскому под флюсом [33]. Также было показано, что кристаллы, выращенные из обогащенных галлием нестехиометри-

|

Рис. 5.7. Схема установки для вытягивания кристаллов по методу выравнивания давлений. 1 — основная камера, находящаяся под давлением; 2 — внутренняя ростовая камера; 3<— расплав; 4 — затравочный кристалл; 5 — вытягивающий стержень; 6 — подшипник вытягивающего стержня и корпус сальника; 7 — жидкость сальника; 8 — датчик для выравнивания давлений; 9— реле, реагирующее на отклонение давления от равновесия; /0 — клапан, регулирующий давление; II — клапан, выравнивающий давление. |

ческих расплавов, имеют меньшую плотность S-ямок и больший квантовый выход люминесценции [30]. Из термодинамических исследований и экспериментального изучения вакансий можно предположить, что вакансии Ga играют главную роль в образовании центров, гасящих излучательные процессы в GaP [142]. В точке плавления GaP (1465 °С) плотность вакансий Ga в кристалле равна 8-Ю18 см-3 [33].

Усовершенствования метода вытягивания кристалла касаются увеличения емкости вытягивающих устройств для GaAs [25] и GaP [26], а также улучшения чистоты процесса вытягивания кристаллов. Управление процессом роста кристаллов с помощью рентгеновских лучей позволяет автоматически контролировать диаметр кристалла [34]. Бездислокационные кристаллы были получены путем уменьшения диаметра кристалла в начале его роста в специальном аппарате для вытягивания, который был защищен от вибраций механизма перемещения [35]. Для определения химического взаимодействия между флюсом В2О3 и расплавом GaP, а также окружением из газообразного азота, предназначенного для поддержания в установке (для вытягива* ния кристаллов) высокого давления, был использован активационный анализ с использованием заряженных частиц [36]. Наличие азота в установке для вытягивания приводит к тому, что концентрация азота в кристалле составляет (1—2)-1017см~3 [36]. Концентрации бора лежат в диапазоне 3-1016 — 3-Ю18см-3 (проникновение бора подавляется присутствием кислорода и азота). Бор в основном замещает галлиевые узлы [36]. Хотя наличие бора не влияет на качество кристаллов, используемых как подложки для проведения жидкостной эпитаксии, по-види - мому, с помощью разработанного нового метода уравнивания давлений будут получены кристаллы лучшего качества [37]. В этом методе давление, связанное с диссоциацией, динамически уравнивается с соответствующим ему давлением инертного газа вокруг жидкого В203, разделяющего две области. В противоположность обычно применяемому методу вытягивания по Чохральскому под флюсом жидкий В203 в этом случае не находится в прямом контакте с расплавленным GaP (рис. 5.7) [37]. Пока не ясно, какой метод вытягивания из расплава под флюсом будет иметь наилучшие производственные показатели. Однако очевидно, что метод вытягивания из расплава под флюсом наиболее пригоден для производства подложек для светодиодных устройств.

Опубликовано в

Опубликовано в