Термитная сварка

14 февраля, 2014

14 февраля, 2014  admin

admin Источником теплоты при термитной сварке являются порошкообразные смеси металлов с окислами других металлов. При сгорании таких порошкообразных смесей происходит обменная реакция по кислороду с выделением значительного количества теплоты (так называемая экзотермическая реакция). При этом металл, входящий в смесь, окисляется (сгорает), а из окисла восстанавливается в чистом виде другой металл.

Таким образом, источником кислорода в термите является окисел, а источником теплоты — горючим — металл, входящий в смесь в чистом виде.

Необходимым для получения надлежащего теплового эффекта является условие, чтобы количество теплоты, выделяющейся при сгорании горючего, было большим, чем требуется для разложения окисла, т. е. для выделения из него металла в чистом виде.

В качестве окислов в термитных смесях обычно используется железная окалина (закись-окись железа), а в качестве горючих металлов—алюминий, магний, кремний.

Наиболее распространенный для сварки так называемый алюминиевый термит состоит примерно из 22% порошка алюминия и 78% окалины (по массе), размельченных до зерен размером 0,1—1,5 мм. Будучи нагретым до температуры около 1000 °С, он сгорает по следующей реакции:

3Fe304 -f - 8А1 = 4А1303 - f - 9Fe - j - 3220 кДж теплоты.

В этом уравнении Fe304 — окись-закись железа (железная окалина), а А]2С>з— окись алюминия.

В результате сгорания 1 кг такого термита выделяется около 3220 кДж (770 ккал) теплоты и развивается температура, примерно равная 2500—3000 °С.

Такое количество теплоты по сравнению с теплотворной способностью обычного топлива, например угля, дающего при сгорании 18 800 кДж (4500 ккал), нельзя считать большим. Однако решающим фактором для сварки является то, что термит. сгорает весьма быстро[3] (от долей секунды до нескольких секунд) и все указанное количество теплоты выделяется в очень короткий отрезок времени, т. е. достигается большая тепловая мощность (около 1090 кДж/с).

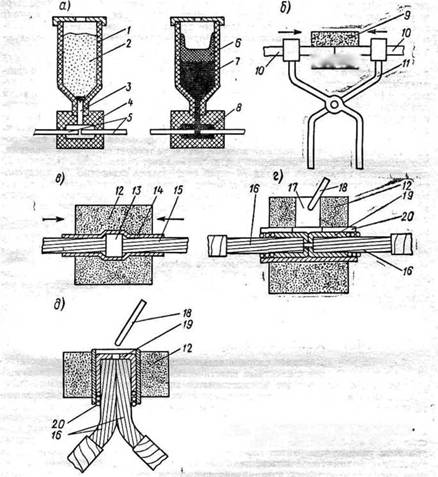

На рис. 1-5, а показан принцип сварки стальных стержней с помощью алюминиевого термита. В тигель 1 из огнеупорного материала насыпают термит 2. Литниковое отверстие 3 тигля при этом закрывается особым образом. Тигель устанавливается над формой 4, в которую введены концы свариваемых стержней 5. После сгорания термита в нижней части тигля скапливается образовавшаяся в результате реакции сталь 7 и над ней шлак 6, состоящий в основном из окиси алюминия. Жидкая сталь направляется в форму, для чего литниковое отверстие открывается. Концы свариваемых стержней заливаются металлом и оплавляются. После затвердевания металла образуется сварное соединение 8. Такая сварка называется термитно-тигельной. В технике она получила распространение главным образом для сварки трамвайных рельсов. В электромонтажной практике этот вид сварки используется для монтажа заземляющих устройств при строительстве высоковольтных электролиний, в случаях, когда отсутствует электроэнергия, необходимая для электросварки. (

Другой, принципиально отличный способ сварки — это так называемая термитно-муфельная сварка. Ее особенностью является то, что в результате сгорания термита не образуются продукты реакции в жидком виде, как при тигельном способе. Это делает такую сварку весьма удобной для некоторых видов монтажных работ, например для соединения проводов. При термитно-муфельной сварке в качестве горючего для термитной смеси используется порошкообразный магний.

Окисел магния имеет весьма высокую температуру плавления, поэтому магниевый термит совершенно не дает жидких, растекающихся шлаков.

Из термитной смеси (25% магния и 75% окиси-закиси железа) спрессовываются со связующим веществом цилиндрические муфели. При сгорании муфелей образуется пористая масса окиси магния, впитывающая в себя расплавленное железо — продукт реакции. Значительная часть этого железа повторно окисляется при контакте с кислородом воздуха. Спекшаяся пористая масса окиси магния, пропитанная железом и окислами железа (шлак), легко скалывается после сварки.

Муфели (шашки) из магниевого термита были изобретены в СССР А. И. Ку - киным, А. А. Талыковым и М. И. Вахниным для сварки однопроволочных сталь

ных проводов линий связи диаметром до 6 мм. Они представляют собой цилиндрическое тело со сквозным отверстием по продольной оси. Отверстие соответствует диаметру свариваемых проводов. При сварке (рис. 1-5, б) концы стальных проводов 10, введенные в муфель 9, разогреваются, частично оплавляются при горении термита и свариваются при последующем сдавливании, осуществляемом специальными клещами J1.

|

До сварки |

Рис. 1-5. Принципы различных способов термитной сварки

Для сварки кабелей и проводов с алюминиевыми жилами нельзя применять описанные выше процессы. Термитно-тигельный способ неприемлем вследствие невозможности создать такой термит, который давал бы в результате реакции жидкий алюминий. Использование же муфельной сварки в таком виде, как она применяется для сварки стали, т. е. когда осуществляется непосредственный контакт свариваемых алюминиевых проводов со спрессованной термитной массой, также не представляется возможным по следующим причинам:

1) алюминий вступает в реакцию при горении термитного муфеля что приводит к выгоранию металла у поверхности свариваемых жил;

2) сталь, получающаяся в результате реакции, и кусочки шлака, попадая в жидкий алюминий сварочной ванны, значительно ухудшают качество соединений;

3) провода при выходе из муфеля оплавляются, что приводит к сужению их сечения и в связи с этим к ухудшению механических и электрических характеристик соединения.

В настоящее время разработаны и широко внедрены способы термитной сварки, в которых. учтены условия, необходимые для организации рациональных сварочных процессов, и исключены указанные нежелательные явления. Характерным для этих способов является то, что устраняется непосредственный контакт термитной массы муфелей со свариваемыми проводами путем применения стальных формочек (кокилей), в которых происходит расплавление жил и их последующая сварка.

Сущность одного из способов состоит в том (рис. 1-5, в), что концы проводов 15 расплавляются в формочке 14, заключенной в термитный муфель 12, и затем сдавливаются (осаживаются) с помощью специального приспособления. Одновременно с концами проводов расплавляется алюминиевый вкладыш 13, служащий для формирования сварного соединения. Этот способ применяется для соединения неизолированных алюминиевых, сталеалюминиевых и медных проводов воздушных электролиний. Для сварки кабелей по ряду причин он не применим.

Другой способ (рис. І-5, г) используется для соединения кабелей и изолированных проводов с алюминиевыми жилами 16. Он не требует осадочного давления, и образование сварного соединения достигается за счет сплавления в формочку 20 присадочного металла из прутка 18 через специальное отьерстие 17, предусмотренное для этой цели в муфеле и формочке. Высокое качество сварных соединений достигается при этом за счет применения специальных алюминиевых колпачков 19, защищающих боковую поверхность алюминиевых жил от пережога при сварке, а также использования флюса, переводящего окись алюминия, покрывающую жилы, в легкоплавкий шлак.

Разновидностью этого способа является сварка по торцам (рис. 1-5, д) для соединения двух или нескольких алюминиевых изолированных проводов. Концы всех соединяемых проводов./6 Складываются вместе, на них надевается алюминиевый колпачок 19, который вводится в формочку 20 термитного патрона 12. После сгорания патрона концы жил и колпачок расплавляются, и по застывании металла образуется монолитное соединение.

Таковы принципы основных способов термитной сварки, получивших в настоящее время большое распространение в электромонтажной практике.

Опубликовано в

Опубликовано в