Порошки

23 февраля, 2014

23 февраля, 2014  admin

admin Матеріали для напилення, які неможливо або дуже трудомістко виготовити у вигляді дроту, використовуються у вигляді порошку.

Основна перевага використання для напилення порошкових матеріалів - це проста технологія отримання порошку з металів, сплавів, хімічних сполук, з яких неможливо отримати дрот або пруток звичайними методами завдяки їх високій твердості або крихкості.

До недоліків використання порошкових матеріалів відноситься складність забезпечення рівномірності витрат матеріалу, що напилюється, обумовлене його гранулометричним складом, формою часток та іншими властивостями. Частки порошку повинні мати сферичну форму та володіти доброю сипучістю.

Розмір часток порошку, що напилюється, та його гранулометричний склад дуже впливає на процес напилення та властивості покриття. Для напилення, здебільшого, використовують порошки з розміром часток в межах 40...100 мкм.

Порошковий матеріал використовують при газополуменевому, плазмовому та детонаційному напиленні. Розміри часток порошку вибирають у залежності від характеристик джерела теплової енергії, теплофізичних властивостей матеріалу, що напилюється: температури плавлення, питомої тепломісткості, щільності та інших параметрів.

У практиці напилення використовують як однорідні порошки різних матеріалів, так і гетерогенні складні структури, композиційні матеріали, а також механічні суміші цих матеріалів.

Однокомпонентні порошки являють собою частинки, які складаються з одного елемента (алюмінію, титану, молібдену та ін.) або сплави з різних елементів. Наприклад, Fe-C; Ni-A! W-C; Ni-Cr, Ni-Cr - B-Si та ін. Структура частинок може бути як гомогенною, так і гетерогенною. Однокомпонентні порошки одержують розпиленням розплавів або відновленням. їх перевага полягає в одержанні покриттів з однорідним хімічним складом і структурою.

У порошкових матеріалах для напилення у середньому приходиться на долю металів - 6%; сплавів - 32%; оксидів - 10%; тугоплавких з'єднань і твердих сплавів - 6%; композиційних порошків - 19%; механічних сумішей - 27%.

В останній час все більше розповсюдження отримують композиційні порошкові матеріали.

Композиційний матеріал визначається наступними критеріями:

- композиція повинна складатися не менше як з двох хімічно різнорідних матеріалів з чіткою межою розподілення між ними;

- компоненти композиції утворюють її своїм об’ємним сполученням;

— композиція повинна мати властивості, які з’являються лише як наслідок взаємодії компонентів.

Порошок для напилення з гетерогенною структурою може бути визначений як порошок складного (гранульованого) вмісту, кожна гранулометрична частинка якого складається з мікрооб’ємів декількох компонентів, які відрізняються за хімічним складом і однакові за якісним складом всім іншим.

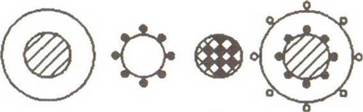

По будові часток гетерогенні порошки можуть бути (рис. 2.1) плаковані та конгломеровані. Конгломеровані можуть бути гомодисперсні, гетеродисперсні та змішаного типу.

|

|

|

Рис. 2.1. Основні різновиди будови композиційних порошків: а - плаковані; 6 - гетеродисперсні конгломеровані; в - гомодисперсні конгломеровані; г - змішаного типу |

|

А |

|

Б |

|

В |

|

г |

При газотермічному напиленні композиційними порошками забезпечується:

- отримання гетерогенних дрібнодисперсних структур із рівномірним розподілом компонентів (Co-WC-TiC; Ni-Ni3AI-AI; Ni-AI^Og та ін.);

- протікання екзотермічних реакцій між компонентами порошку (Ni-АІ; Ni-Ті; Со-АІ; Ni-Cr-АІ та ін.);

- захист матеріалу ядра частинки, яка напилюється, плакуванням від взаємодії з газовою фазою або розкладу при напиленні (Co-WC); (Ni-TiC);

- рівномірне розподілення компонентів у об'ємі покриття, наприклад типу керметів (Ni-AIO);

- формування покриття за участю матеріалу, який самостійно не може створити покриття при газотермічному напиленні (М-графіт);

- покращання умов формування покриття за рахунок збільшення щільності часток, введення компонентів з високою ентальпією.

Композиційні порошки поділяються на дві групи; екзотермічно реагуючі та термонейтральні. У першому випадку отримання покриття поєднано з синтезом нових сполук, і його склад суттєво відрізняється від вихідного складу часток.

У порошках, які реагують екзотермічно, розрізняють наступні типи композицій: металоїдні Ni-A! Ni-Ti Со-А! Co-Si', Mo-Ni та ін.; металооксидні А! - NiO ; АІ - FeO ; Сг - СиО ; Ті - NiO та ін.; металоїдні AI-WQ Ті - SiC; Ti-Bfi Ti-Si3N4 та ін. Найбільш значні теплові ефекти спостерігаються в метапооксидних композиціях.

У термонейтральних порошках розрізняють композиції:

- метал (сплав) - тугоплавка металоїдна сполука: Cr-WC (Ni-Cr)-WC ; (Ni-Cr-B-Si)-WC та ін.;

- метал (сплав) - металоїдна сполука: (Ni-Cr)-NiAl та ін.;

- метал (сплав) - тверде мастило: AI-BN; М, графіт; Mo-Mo-S та ін.;

- метал (сплав) - оксид Ni-Al^03 Cu-ZrQ та ін.;

- оксид - оксид: SiQ - Сгу03; 77Q - АШ3 та ін.

У термонейтральних композиційних порошках екзотермічна реакція не протікає або її тепловий ефект незначний.

Відомості про деякі основані типи гетерогенних порошків наведені у таблиці 2.2.

Поряд з наведеними у таблиці гранульованими та композиційними порошками випускаються також порошки таких металів як нікель, мідь, цинк, алюміній та інші, які використовують у чистому вигляді при різних способах нанесення функціонального покриття або як з’єднальний до - дадок до оксидів, карбідів та інших неметалічних сполук.

Специфічні властивості мають керамічні порошкові матеріали такі як оксиди металів, бориди, нітриди, силікати та карбіди. Це тугоплавкі з’єднання з температурою плавлення до 3273К. З керамічних матеріалів для напилення найбільшого поширення знайшли оксиди та карбіди.

Так, для напилення зносостійких покриттів часто використовують рутил, оксид хрому, оксид алюмінію для напилення вузлів сухого тертя; карбіди титану, вольфраму, хрому для захисту робочих поверхонь від абразивного та газоабразивного спрацьовування, корозії й ерозії при підвищених температурах.

|

Тип сплаву |

Марка порошку |

Завод виготов лення |

Твердість покриття lRl |

Галузь використання |

|

Самофлюсуючі сплави на нікі- левіи ОСНОВІ, леговані бором і кремнієм типу Cr-Ni-B-Si |

ПР-Н77Х15СЗР2 |

Тулачермет |

33—45 |

Зміцнення деталей, що піддаються абразивному та коро - зіє-абразивному спрацьовуванню; при терті твердими поверхнями в корозійному середовищі, при сухому терті, при терті нитками, |

|

ПН-70Х17С4Р4 |

55-60 |

|||

|

ПГ-АН4 |

ІЕЗ |

35-45 |

||

|

ПР-Н67Х18С5Р5 |

Тулачермет |

60-62 |

||

|

ПГ-АН5 |

ІЕЗ |

45-55 |

||

|

ПГ-АН6 |

54-65 |

|||

|

ПГ-12Н-01 |

тзнтс |

35-45 |

||

|

ПГ-12Н-02 |

45-54 |

|||

|

ПГ-10Н-01 |

55-62 |

|||

|

20-24 |

||||

|

ПГ-19Н-01 |

28—42 |

стрічками, в умовах фретінг-корозії тощо |

||

|

Бронза БрАЖ 10-4, БрОФ 8-0,3, БрА 10 |

ПТ-19М01 |

тзнтс |

HRB 65-72 |

Антифрикційне покриття вузлів тертя |

|

ПГ-АН10 |

ІЕЗ |

- |

||

|

ПГ - АН 12 |

- |

|||

|

Композиційні плаковані тер - мореагуючі порошки |

ПТ-НА-01 |

тзнтс |

38-42 |

Нанесення підшару 3 високою міцністю зчеплення 3 основою, нанесення зносостійких шарів стійких при терті, фретінг-корозії, окислювальному газовому середовищі, жаростійкі покриття |

|

ПН70Ю30 |

Тулачермет |

35-42 |

||

|

ПН85Ю15 |

20-22 |

|||

|

ПН55Т45 |

50-55 |

|

Таблиця 2.2 |

|

Поширені типи порошків для газотермічного напилення і галузі їх застосування |

Для забезпечення більш високих міцносних та пластичних властивостей покриття з оксидів та карбідів в якості єднальної добавки в них часто використовують порошки нікелю або ніхрому.

Покриття з оксидів та карбідів наносять плазмовим або детонаційним способом.

Для нанесення покриття з високою корозійною стійкістю у агресивних середовищах, зокрема у морській воді, лугах та кислотах використовують полімерні та металополімерні покриття.

Для напилення використовують порошкові полімерні матеріали. Напилювати можна як термопластичні, так і термореактивні пластмаси.

До термопластичних пластмас відносяться такі матеріали як поліетилен, нейлон, тіокол, полюінілбутираль, фторопласти та інші, які при нагріванні стають пластичними. Серед цих матеріалів найбільше розповсюдження отримав поліетилен, Високомолекулярні лінійні полімери - фторопласт-4 (політетрафторетилен), поліетилен належать до матеріалів з природними антифрикційними властивостями. Взаємодія між молекулами полімерів здійснюється слабкими ван-дер-ваальсовими силами. Це, поряд з високою “гладкістю" екранованих вуглецевих ланцюжків, визначає природні антифрикційні властивості фторопласту і надвисокомолекулярного поліетилену.

Для виготовлення термореактивних пластмас використовують епоксидні смоли. При твердінні, внаслідок повної реакції полімеризації смоли, утворюється пластмаса, властивості якої визначаються властивостями смоли. Як отверджувач використовують безводну фталеву кислоту, аміни та інші речовини.

При напиленні частіше за все використовують добре перемішану суміш порошив отверджувача та смоли. Для повної полімеризації покриття після напилення витримують на протязі ЗО хвилин при температурі 130-170 °С.

У таблиці 2.3 наведені деякі полімери, які рекомендуються для га - зополуменевого нанесення покриття.

Металополімерні газотермічні покриття порівняно з полімерними та металічними покриттями мають кращі експлуатаційні характеристики за рахунок комбінації позитивних властивостей полімерів та металів.

Так, додавання у полімерну матрицю наповнювача - порошку ПГ - НЗ у кількості 6...30% підвищує триботехнічні властивості газотермічних металополімерних покриттів за рахунок збільшення їх абразивної стійкості, теплопровідності та стійкості від збільшення навантаження.

Додавання у полімерну матрицю та епоксидну смолу ЭП-49Д/2 порошку сплаву Fe-Ni-B та алюмінію у об’ємній кількості 5... 10% веде до збільшення зносостійкості газотермічного покриття в умовах газоабразивного спрацьовування у 1,2-1,3 рази порівняно з незаповненим полімерним покриттям за рахунок підвищення твердості покриття від введення твердих металічних часток та високих демпфуючих властивостей полімерної матриці.

Поширені полімери, що використовуються при газополуменевому нанесенні покриття

|

Матеріал |

Температура, °С |

Галузі використання |

||

|

розм’як шення |

розті кання |

експлуа тації |

||

|

Поліетилен |

110-120 |

190-200 |

від -20° до +50° |

Захист від корозії у розчинах кислот, лугів, електроізоляційні, вакуумно - щільні покриття |

|

Поліетилен 50% Полістирол 35% ґ рафіт 15% |

- |

- |

від-10° до +50° |

Захист хімічного обладнання від вологих газів |

|

Поліетилен 60% Полістирол 30% Сурік залізний 10% |

- |

- |

від-10е до +50° |

Захист хімічної апаратури від сухих газів |

|

Полівініл-бутіраль |

160-170 |

200 |

від -50° до +50° |

Захист від корозії у слабких розчинах кислот та лугів. Захисно-декоративні та електроізоляційні покриття |

|

Поліамідні смоли |

190-240 |

200-250 |

до 90-120и |

Захист від кавітації |

|

Бітумний сплав В-1 Алюмінієва пудра 10% |

125-140 |

- |

- |

Захист від атмосферної корозії, гідроізоляція |

|

Епоксидні смоли |

- |

- |

- |

Хімічно-стійкі покриття |

|

Поліамід П-68 |

- |

250 |

- |

Зносостійкі антифрикційні покриття |

Опубликовано в

Опубликовано в