Процесс получения заготовок

28 ноября, 2012

28 ноября, 2012  admin

admin |

S

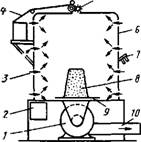

Рис. 15.21. Машина для получения заготовок с приточной камерой: |

|

1 — вытяжной вентилятор; 2 — пульт управления; 3 — регулируемые отверстия; 4 — ровииг; 5 — резательная машина для ровинга; 6 — приточная камера; 7 — распылитель связующего; 8 — сетка; 9 — поворотный стол; 10 — выпуск воздуха |

Метод заключается в собирании рубленого волокна, придании ему очертаний изделия, которое должно быть отформовано, и сохранении в таком состоянии до эффективной пропитки смолой. Для сбора рубленого волокна используется сетчатый каркас, имеющий форму изделия. Интенсивный поток воздуха, проходящего через сетку, затягивает в нее рубленое волокно и сравнительно равномерно распределяет по поверхности. На волокна напыляют связующее обычно в виде водного раствора, чтобы сохранить приданную армирующему компоненту форму. Эмульсия высушивается или отверждается, после чего заготовку извлекают из сетки и помещают в форму. Обычно для обеспечения необходимого сцепления волокон применяют около 5 % твердого связующего (от массы заготовки), но эта цифра может изменяться в зависимости от формы и размера заготовки. Стекловолокно используют в виде непрерывного жгута, намотанного на шпули. Этот жгут проходит через резательную машину (станок), где рубится на отрезки длиной 12,7 ... 76 мм, в зависимости от типа машины и назначения изделия. Для более точного контроля конфигурации детали можно использовать сочетание обрезков волокна различной длины. При глубокой вытяжке изделий со сравнительно прямыми сторонами заготовки должны быть очень плотными; в противном случае они повредятся сдвиговой кромкой матрицы при закрывании формы. Для получения плотных заготовок требуются высокая скорость воздуха и, следовательно, большая мощность. Предельная толщина деталей, формуемых из заготовок, ограничена всасывающей способностью машины. В большинстве случаев максимальная толщина составляет 6,5 мм. Для этого требуется расход воздуха 85 м3/мин и мощность 4,5 кВт/м2. Для получения более толстых изделий можно использовать две заготовки, положенные одна иа другую. В действительности это требует применения двух сеток разного размера. Если изделие имеет большую толщину только на каком-то одном участке, то в этом месте на заготовку можно поместить кусок стекломата. 186

|

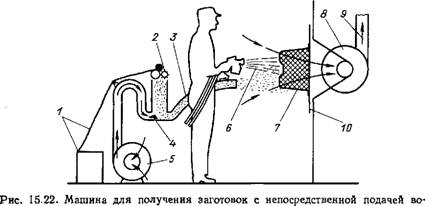

Локна: 1 — ровинг; 2— резательная машина для ровиига; 3 — гибкий шлаиг; 4 — турбулиза - тор потока воздуха; 5 — вентилятор; 6 — распыление связующего; 7 — сетка; 8— вытяжной вентилятор; 9 — выпуск воздуха; 10 — поворотный стол |

Существует два основных типа машин для получения заготовок: с приточной камерой и с непосредственной подачей волокна. Машина первого типа изображена на рис. 15.21. Жгут (ровинг) поступает на резательную машину, расположенную над приточной камерой. Рубленая пряжа направляется в распределительное устройство для разделения прядей и равномерного их распределения в приточной камере. Падающие отрезки волокна втягиваются в сетку для заготовок за счет всасывания, после чего на них напыляют связующее. Сетка обычно устанавливается на вращающемся поворотном столе для лучшего распределения оседающего стекловолокна. После нанесения необходимого слоя стекловолокна заготовку вместе с сеткой переносят в печь, где она отверждается и высушивается. После этого заготовку извлекают из сетки, а последнюю возвращают в приточную камеру. Процесс может быть механизирован путем использования двух сеток, одна из которых поступает непосредственно в печь, в то время как другая возвращается в приточную камеру.

В процессе, основанном на непосредственной подаче волокна, воздух несет поток рубленого стекловолокна, который направляется оператором на перфорированную сетку для заготовки (рис. 15.22). Изнутри сетки воздух отсасывается мощным вентилятором, в результате чего рубленое волокно оседает на сетке и удерживается на ней. Связующая смола распыляется одновременно со стекловолокном из отдельного пульверизатора. Оператор управляет потоком стекловолокна в соответствии с конфигурацией сетки для заготовки, обеспечивая отложение в нужных местах более толстого или более тонкого слоя. Сетка для заготовки обычно вращается, для того чтобы все поверхности попадали в сферу действия вентилятора. Резательный станок может автома-

|

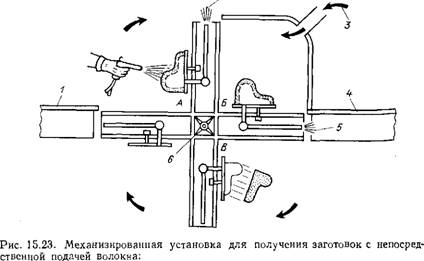

1,4 — пол; 2,5 — выпуск воздуха; 3 — подача горячего воздуха; б — вращающийся вал; А — участок нанесения волокна н связующего; Б — участок отверждения н сушкн в печи; В — участок извлечения заготовки |

Тически отключаться после отложения на сетке необходимого количества стекловолокна. Скорость его осаждения зависит от типа резательной машины, но обычно составляет 0,45 кг/мин. После прекращения подачи стекловолокна оператор продолжает напылять связующее, чтобы обеспечить полную пропитку стекловолокна смолой. Процесс может быть приостановлен для укладки дополнительных слоев мата в местах утолщений изделия, а затем опять возобновлен для напыления оставшегося количества рубленого волокна. После этого заготовку с сеткой переносят в печь для удаления воды из эмульсии и отверждения смолы. '

Для сушки заготовки используется и другой метод, заключающийся во вращении всей установки с поворотным столом, в результате которого заготовка попадает в печь (рис. 15.23). В этом случае процесс состоит из трех стадий: осаждение стекловолокна (участок А), отверждение (участок Б), извлечение высушенной заготовки и чистка сетки (участок В). Для предотвращения налипания на сетку ее обычно покрывают антиадгезином.

Опубликовано в

Опубликовано в