СВАРКА СТАЛИ Х25Т

8 января, 2014

8 января, 2014  admin

admin Феррптная сталь Х25Т в виде трубок и листов различной толщины (до 30—40 мм) применяется в металлургической промышленности в качестве жаростойкого (окалиностойкого) материала для изготовления оборудования, работающего без значительных нагрузок при температурах до 1100° С в средах как не содержащих, так и содержащих сернистые газы.

В опытах по разработке технологии сварки [96] использовали листовую сталь Х25Т толщиной 10 мм следующего состава: 0,08% С, 0,60% Мп, 0,50% Si, 24,8% Сг, 0,48% Ті. Механические свойства стали в состоянии поставки: <зт = 44,6 кГ/мм2, ов = — 55,2 кГ/мм2, б = 24,3%). 'Р = 64,9%, я„ — 8,2 кГ'М/см2 (надрез поперек проката). Мелкозернистая структура и высокие механические свойства стали получены благодаря новой технологии ее изготовления (низкотемпературная прокатка с последующим длительным отжигом и закалка при 7б0—780° С), разработанной ЦНИИЧМ совместно с волгоградским заводом «Красный Октябрь».

Подобно 17%-ным хромистым сталям сталь Х25Т при воздействии сварного термического цикла проявляет склонность к сильному росту зерна и связанному с этим охрупчиванию. Поэтому для ее сварки также следует использовать хромоникелевый присадочный металл (проволоку, электроды), обеспечивающий получение в шве аустенитно-ферритной структуры. Кроме того, для окалиностойкости шва, равной основному металлу, содержание хрома в наплавленном металле должно быть не менее, чем в стали. Опыты показали, что при меньшем содержании хрома в шве в условиях высоких температур даже при кратковременной выдержке происходит сильное его окисление (рис. 99). Для автоматической сварки этой стали целесообразно использовать флюс АН-26, так как повышение содержания кремния в шве за счет перехода из этого флюса полезно из условий жаростойкости. Химический состав исследованных швов, выполненных на стали Х25Т различными вариантами технологии сварки, приведен в табл. 39, а механические свойства — в табл. 40.

Приведенные данные еще раз подтверждают, что, несмотря на низкую ударную вязкость металла околошовной зоны, правильным выбором присадочного металла и режима сварки можно обеспечить достаточно высокую общую пластичность сварных

|

Рнс. 99. Внешний вид образца сваренного соединения стали Х25Т со швом, содержащим 21,6% Сг, 4,4% Ni, 0,65% Si, выполненного дуговой сваркой электродами ЦЛ-11, после 50-часовой выдержки при 1100° С в атмосфере воздуха. |

соединений ферритной высокохромистой стали, в том числе и стали Х25Т. Пластичность сварных соединений стали Х25Т (рис. 100) находится в прямой зависимости от пластичности металла шва, которая, в свою очередь, зависит от его микроструктуры, точнее от соотношения в нем количества аустенитной и ферритной фаз. Последнее определяется содержанием никеля в присадочном металле при данном принятом содержании хрома и режимом сварки. С увеличением содержания никеля в проволоке и уменьшением сварочного тока возрастает количество аустенитной фазы в шве (табл. 39), измельчается его микроструктура, уменьшается размер ферритного зерна (рис. 101) и повышается пластичность и вязкость (табл. 40). Наилучшие механические свойства металла сварных швов и соединений стали Х25Т обеспечиваются при автоматической однопроходной (двухсторонней) сварке под флюсом АН-26 проволокой типа 25-18 и при ручной сварке на умеренных режимах электродами типа ЭА-2 или ЭА-2Б (из проволоки Св-07Х25Н13). При автоматической сварке проволоками типа 25-12 и 25-13 и при ручной сварке электродами из проволоки Св-13Х25Н18 (марки ОЗЛ-9) швы и сварные соединения получаются менее пластичными. Шов, выполненный электродами ЦЛ-11, имеет низкую ударную вязкость вследствие низкого содержания никеля

|

Химический состав швов, выполненных на стали Х25Т различными вариантами дуговой сварки

|

С повышением пластичности и ударной вязкости металла шва несколько возрастает ударная вязкость образцов сварных соединений с надрезом по линии сплавления.

|

Рнс. 100. Испытанные на нэгнб образцы сварных соединении стали Х25Т, выполненные автоматической сваркой под флюсом АН-26 проволокой Св-13Х25Н18 (а) и Св-07Х25Н13 (б). |

Проверка исследуемых сварных соединений на стойкость против межкристаллитной коррозии по методу AM показала (после кипячения образцы загибали по шву и по зоне термического влияния), что все швы, за исключением сваренных проволокой Св-13Х25Н18 и электродами из этой проволоки (03JI-9), стойки против этого вида коррозии.

|

Механические свойства сварных швов и соединений стали Х25Т, выполненных различными вариантами технологии дуговой сварки

|

ж /са= 160—170 а.

** /„= 120—130 а.

*** Испытывали на разрыв по 2—3 образца Гагарина, вырезанные поперек шва.

Характерно, что сварные швы, выполненные проволокой 25-18 н электродами из нее, проявляют восприимчивость к межкристаллитной коррозии, несмотря на наличие в них ферритной фазы. Как будет показано ниже, наличие в аустенитных низко- углеродистых швах 3—8% ферритной фазы предотвращает меж - кристаллитную коррозию. В даном же случае склонность к межкристаллитной коррозии швов обусловлена повышенным содержанием углерода (0,11—0,14%) в них.

Следует также отметить, что при сварке изделий из стали Х25Т толщиной 14 мм и более с жестко закрепленными соединениями в отдельных случаях наблюдали образование трещин

|

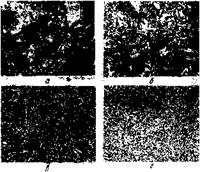

Рис. 101. Микроструктура металла сварных швов, выполненных на стали Х25Т автоматической сваркой под флюсом АН-26 на обычных режимах проволокой Св-07Х25Н13 (а) и Св-13Х25Н18 (б) ручной сваркой электродами ЦЛ-9 на повышенном (в) п пониженном (г) токе. Х150. |

в околошовной зоне и вдали от шва. Предварительный и сопутствующий местный подогрев основного металла в зоне соединения до температуры 150—200° С предотвращал образование трещин.

Опубликовано в

Опубликовано в