Составы композиций

27 ноября, 2012

27 ноября, 2012  admin

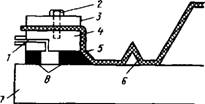

admin Для улучшения свойств слабо нагруженных конструкций «мокрое» формование слоистых пластиков иногда сочетают с формованием с эластичной диафрагмой. Поскольку сухое волокно трудно пропитать небольшим количеством смолы, исходное объемное соотношение смолы и армирующих материалов обычно берут не менее 2:1. Массовое соотношение этих компонентов : 1. При контактном формовании заготовок для компенсации высокого содержания смолы приходится увеличивать толщину композиционного материала. К таким изделиям относятся архитектурные панели и ограждения, арматура и облицовка ванных комнат, а также составные конструкции в легковых и грузовых автомобилях. Однако при получении ответственных опорных деталей иногда встречаются пространственные ограничения. Для уменьшения содержания смолы и улучшения конструкционных свойств можно использовать различные способы удаления излишка связующего.

|

|

4* 99

В зависимости от размеров и конфигурации пакета листов, применяя некоторые приемы, удается снизить объемную долю смолы до 5 %. В изделиях большого размера или свернутых спирально можно удалить не более 1 % излишка смолы. При избыточном содержании смолы в слоистых пластиках наблюдаются размыв волокна, сморщивание слоев, большая разнотолщинность материала и его неполное отверждение вследствие чрезмерных потерь химически активных летучих веществ. Эти явления приводят к ухудшению эксплуатационных свойств готовых изделий. При правильном проведении процесса отверждения объемное содержание пор в слоистых пластиках не превышает 2 %.

Технологические приемы укладки в пакет сухих армирующих материалов со смесью смолы и катализатора аналогичны применяемым при ручной укладке для контактного формования. При использовании в пакете отверждаемых при комнатной температуре смол их композицию подбирают с таким расчетом, чтобы жизнеспособность была максимальной. Смесь смолы с катализатором наносят валиками, щетками или другими подходящими приспособлениями, а для обеспечения пропитки армирующих материалов и вытеснения захваченного воздуха смолу вручную втирают в волокна.

Если объемное содержание смолы меньше 60 % (менее 43 % массы смолы в готовом стеклопластике), пропитать волокнистый армирующий материал становится трудно. Часто приходится с усилием прикатывать смолу валиком через толстую пленку, помещенную сверху на собранный пакет. Иногда при этом прикладывается такое большое усилие, что разрушаются волокна и нарушается их ориентация. В этих случаях приходится выбирать наименьшее из зол: увеличенное содержание смолы, разрушение армирующего материала или большое количество пор в композите.

Однородность распределения смолы в толще армирующих материалов зависит от квалификации рабочего, вязкости смолы, адекватной ее жизнеспособности, и ориентации армирующей компоненты. Трудности, встречающиеся при получении изделий сложной формы, заключаются в скапливании смолы в углублениях и провисании уложенных слоев армирующих материалов вблизи наклонных стенок.

Основное отличие от контактного формования связано с использованием приемов для удаления избытка связующего и закладки пакета в эластичную диафрагму. Дешевое стекловолокно почти всегда используются при «мокром» формовании композиционных материалов. Как правило, снижение массы или увеличение прочности или жесткости конструкции — недостаточно однозначные факторы, чтобы они могли служить основанием для применения более дорогих армирующих материалов. Однако достижение большей жесткости и усталостной прочности часто оправдывает использование углеродных волокон.

Опубликовано в

Опубликовано в