Углеродные волокна из пеков

27 ноября, 2012

27 ноября, 2012  admin

admin 11.3.2.1. Процессы образования пеков

Производство углеродного волокна на основе пека является результатом двух процессов: получения низкомодульного волокна и его графитизации под нагрузкой [47—53]. Исходным сырьем являются легкоплавящиеся изотропные пеки. Дальнейшая схема получения У В следующая: прядение из расплава;

Длительное отверждение при сравнительно низких температурах;

Карбонизация в атмосфере инертного газа; графитизация под нагрузкой при экстремально высокой температуре.

Получение волокон с очень высокими свойствами по этому методу обходится дорого, так как требует длительного времени отверждения и достаточно высоких температур при вытяжке. Принципиально по этой технологии может быть получено волокно с пределом прочности при растяжении 2585 МПа при модуле упругости 480 ГПа. Но обычно модуль упругости УВ из пеков, не подвергавшихся вытяжке при графитизации, не превышает 35 ... 70 ГПа [47]. Такие волокна используют для осаждения бора при получении борных волокон. Так как процесс приготовления изотропных пеков не имеет самостоятельного промышленного значения, в дальнейшем будет обсуждаться только процесс получения волокна на основе жидкокристаллических пековых структур.

Процесс производства УВ из мезофазных пеков следующий: нагревание при 400—450 °С в среде инертного газа в течение длительного времени для получения жидкокристаллического (мезофазного) состояния;

Формование волокон из жидкокристаллических пеков; отверждение волокон; карбонизация волокон; графитизация волокон.

При отсутствии длительного отверждения и графитизации под нагрузкой цена УВ, полученных по такой технологии, может быть сравнительно невысокой.

11.3.2.2. Характеристика пеков

Пеки и другие сходные с ними материалы являются продуктами деструкции, образующимися при перегонке каменного угля, сырой нефти, натурального асфальта и ряда синтетических компаундов [например, поливинил хлорида (ПВХ)] под воздействием высокой температуры или катализаторов [144, 145]. Кампании, занимающиеся очисткой нефтепродуктов, могут использовать такие материалы, остающиеся после переработки (крекинга) нефти в газолин, смазочные масла, топливо. Однако это связано с большими трудностями [146], которые возрастают еще ввиду того, что большинство таких материалов представляют собой ароматические структуры с высокой молекулярной массой. Под действием температуры появляется тенденция к образованию коксов и (или) твердых углеродных частиц [147]. Эти побочные процессы крайне нежелательны, ибо твердые частицы, выпадая из потока, засоряют катализаторы, что приводит к уменьшению выхода конечного продукта.

В зависимости от предъявляемых требований к молекулярной структуре пеки в основном можно разделить на четыре исходные фракции [148, 149]: насыщенные углеводороды, нафтеноаромати - ческие, полярные ароматические и асфальты. Они различаются как по молекулярной массе, так и по степени ароматизации. К насыщенным углеводородам относятся пеки, включающие в основном алифатические соединения с низкой молекулярной массой. Фракции имеют полное сходство с воском. Нафтеноароматиче - ская часть пеков состоит из ароматических веществ с низкой молекулярной массой, а также включает насыщенные углеводороды циклической структуры. По сравнению с нафтеноароматической частью пеков полярные ароматические фракции имеют более высокую молекулярную массу и содержат много гетероциклических молекул. Наконец, асфальты не только включают в себя вещества с самой большой молекулярной массой, но и имеют самую высокую степень ароматизации. Это большие алкильные, «блюдцеподобные» молекулы, состоящие из ароматических колец. Эта фракция пека наиболее термостабильна [150—154]. Именно из таких молекул наиболее эффективно формируется жидкокристаллическая структура, а возможно и закладывается турбо - стратная структура графита в УВ, получаемых из пека.

Свойства и термостабильность материалов (получаемых из нефти через пеки) значительно зависят от относительного содержания каждой из перечисленных выше четырех фракций. На рис. 11.20 [154] показана гистограмма состава различных углеродных материалов. Видно,) что мазуты содержат большое количество нафтеновых ароматических соединений и насыщенных углеводородов, тогда как пеки, например, «Ашланд-260» фирмы «Ашланд ойл», содержат в основном ароматические асфальты. Чем больше содержание асфальтов в пеке, тем выше точка раз-

|

|

Рис. 11.20. Относительный состав (массовая доля т) различных углеродных материалов:

А — мазут R; Б — мазут В; В — пек <Дау боттом»; Г — пек <Ашлаид-240»; Д — пек CTP-240; Е — пек <Ашлаид-260»; 1 — насыщенные углеводороды; 2 — нафтеновые ароматические соединения; 3 ■— полярные ароматические соединения; 4 — асфальты

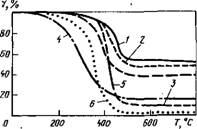

Рис. 11.21. Зависимость выхода углеродного материала У из мазутов и пеков от температуры Т (скорость нагрева 10 °С/мин):

1 — СГР-240, <Ашланд-260»; 2 — <Ашланд-240»; 3 — СГР-І70; 4 — <Куб»; 5 — <Эттака»; 6 — <Куар»

Мягчения материала. Пек «Ашланд-260», который содержит 80 % асфальтов, имеет точку размягчения намного выше (177 °С), чем пек «Дау боттомс» (фирмы «Экскон»), полученный из очищенной смолы и содержащий всего 18 % асфальтов. Содержание асфальтов значительно влияет и на выход углеродного материала при пиролизе. На рис. 11.21 представлены графики зависимости количества оставшегося углеродного материала от температуры обработки. Как можно видеть на рисунке, чем меньше асфальтовая фракция, тем ниже выход материала. Максимальный выход углеродного материала может достигать 60 %. Количество полученного материала зависит не только от содержания асфальта, но и от структуры исходного пека.

|

/77,% |

|

А Б в ГДЕ ш-1 ш-z т-з а |

Для увеличения выхода углерода, в технологическую схему процесса вводится стадия перевода пека в жидкокристаллическое (мезофазное) состояние, что достигается термообработкой при определенных условиях [155—164]. Формование волокна ведется в этом случае из термодинамически стабильных, упорядоченных расплавов. Такое упорядочение является результатом особен-

6)

Рис. 21.22. Изменение жидкокристаллической структуры в пеках в процессе термообработки:

|

А) |

|

«■■J-- |

А — изотропная структура; б — фаза в процессе зародышеобразовання; в — углепо - добная структура

Ностей размеров, формы, структуры и реакционной способности молекул (особенно асфальтовых) [165—168], содержащихся в пеках [59]. Увеличение молекулярной массы и степени ароматизации в процессе перегонки и реализация реакций конденсации приводит к эффекту зародышеобразовання, термодинамически более выгодному. Часть молекул субстрата упорядочивается, будучи еще в жидком состоянии. Эффект упорядочения показан на рис. 11.22. На рисунке видно, что под воздействием температуры

I Ч/ч

М7

А)

*)

Рис. 11.23. Процесс получения волокна из жидкокристаллических пеков:

|

|

|

III ////: |

А — изотропный расплав; б — жидкокристаллическая (мезоморфная) фаза; в — ориентированное волокно

Из изотропного расплава со временем сначала образуются зародыши, а затем формируется жидкокристаллическая структура. Это относится и к процессу формования волокон из пеков при получении высокоупорядоченной структуры (рис. 11.23) [59]. Такое волокно при термообработке легко может быть трансформировано в углеродное. Получение У В из пеков и его свойства описаны ниже.

Опубликовано в

Опубликовано в