Полиимидные смолы серии

27 ноября, 2012

27 ноября, 2012  admin

admin Исследования, проводившиеся в исследовательском центре Льюса при НАСА привели к развитию нового класса аддитивных полиимидов, известных как РМR-полиимиды, образование которых происходит из мономеров, непосредственно в формах [10—14]. Этот процесс заключается в пропитке армирующих волокон раствором смеси мономеров в низкокипящем алифатическом спирте. При комнатной температуре эти мономеры практически не взаимодействуют между собой. В случае же повышения температуры реакция тут же начинается с образованием полиимидной смолы, обладающей устойчивостью к воздействию высоких температур и окислителей. Хотя при получении РМі?-полиимидов так же, как в случае P13N, происходит реакция полимеризации норбор - неновых групп. В этом случае устраняется необходимость синтеза форполимеров P13N и удается преодолеть трудности, связанные с этим: различные сроки хранения раствора, необходимость применения ДМФ и низкая термоокислительная стабильность смолы при 316 °С.

При получении полиимидов типа PMR используют диалкило - вый эфир ароматической тетракарбоновой кислоты, ароматический диамин и моноалкиловый эфир 5-норборнен-2,3-дикарбоновой кислоты (ЭНДК). Эти мономеры растворяют в алифатическом спирте (например, метаноле или этаноле) и полученным раствором пропитывают волокнистые материалы. Если в растворе содержится не более 75 % мономеров, то препреги получают мокрой намоткой. При концентрации 80 ... 90 % для получения препрегов применяют расплавную технологию.

Были найдены комбинации реакционных мономеров для синтеза двух РМі?-полиимидньіх смол, отличающихся по химическому составу. Первой (смола «первого поколения») из серии PMR была получена смола PMR-15, а затем смола «второго поколения» — PMR-II [15].

При получении любой РМ#-смолы используют приведенное ниже молярное соотношение между исходными мономерами:

Я:(я+1):2,

Где п, (п + 1) и 2 — соответственно числа молей диалкилового эфира ароматической тетракарбоновой кислоты, ароматического диамина и ЭНДК - На первых этапах исследований [10] было отмечено, что композиционные материалы, изготовленные на основе раствора, содержащего диметиловый эфир 3,3',4,4'-бензофенон- тетракарбоновой кислоты (ДЭБТК), 4,4-метилендианилин (МДА) и ЭНДК обладают более высокой термоокислительной стабильностью, чем материалы, в которых вместо ДЭБТК применяли диметиловый эфир пиромелитовой кислоты ДЭПК. Этот неожиданный факт подтвердился в работе [14]. При этом оказалось, что оптимальное количество молей ДЭБТК, при котором достигаются наиболее удобные параметры процесса и наилучшая термоокислительная стабильность композита, равняется 2,087. Это соответствует РМі?-полиимидной смоле с расчетной молекулярной массой (РММ), равной 1500. Следовательно, РММ — это средняя молекулярная масса имидизованного форполимера, который мог бы получиться в случае синтеза амидокислотного форполимера. Уравнение для РММ полиимидной смолы, полученной из п молей ДЭБТК, (п + 1) молей МДА и 2 молей ЭНДК

РММ = ММДЭБТК + (я + 1) ММмдм + 2ММЭНДК - -2(я + 1)[ММНі0+ММСНі0Н],

Где ММдэбтк;, МММДА, ММэн1дК, ММНго и ММсн. он — молекулярные массы мономеров и побочных продуктов. В настоящее время принято указывать стехиометрию PMR-смол в виде частного от деления РММ на 100. РМі?-связующие, при получении которых используют ДЭБТК, рассматриваются как «первое поколение» материалов. Первое поколение этих связующих, изготовленных из ДЭБТК, МДА и ЭНДК и имеющих РЮМ-1500, широко 144

|

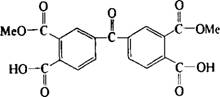

6.17. Мономеры, используемые для получения полиимидов PMR-15

|

О

Диметиловый эфир ДЭБТК 3,3', 4,4'-беизофоиеи - тетракарбоиовой кислоты

4,4'-метнлеиднаин - МДА лнн

Известно как PMR-15. Препреги на основе этого связующего выпускаются большинством изготовителей. Структуры мономеров, применяемых при синтезе PMR-15, приведены в табл. 6.17.

|

|

|

|

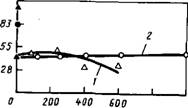

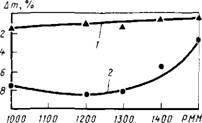

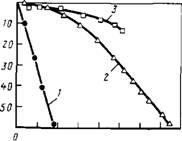

Данные, полученные в ранних исследованиях [10, 14], ясно продемонстрировали эффективность и многогранность PMR-смол. При изменении химической природы диалкильного эфира или ароматического диамина (или обоих одновременно), а также стехиометрии, реагирующих мономеров можно легко синтезировать PMR-смолы с широким набором характеристик. В результате модификации смолы PMR-15 заменой исходного мономера МДА ароматическим полиамидом был получен полиимид £Лі? С-160 [16]. Другие работы [17, 18] показали, что такой подход имеет большие потенциальные возможности при получении «нестандартных» связующих со специфическими свойствами. На рис. 6.10 показано влияние РММ на текучесть смолы для углепластика на основе РМі?-полиимида и углеродного волокна НТ. На рисунке видно, что снижение РММ смолы приводит к значительному по

вышению ее текучести. Однако, как следует из рис. 6.11, композиционные материалы, полученные на основе PMR с повышенной текучестью, обладают более низкой термоокислительной стабильностью при 288 °С. Уменьшение текучести и возрастание термоокислительной стабильности при переходе от PMR-10 к РМІ?-15 ясно указывает на чувствительность этих показателей к содержанию имидных или алициклических колец. Снижение текучести смолы с повышением ее РММ количественно поясняет трудности

|

Рис. 6.10. Зависимость текучести смолы от РММ для углепластика на основе полиимида PMR, армированного углеродным волокном NTS |

Рис. 6.11. Зависимость потери массы смолы Дт от РММ для углепластика на основе полиимида PMR, армированного углеродным волокном HTS после 600-часовой выдержки на воздухе при температуре 232 °С (кривая 1) и 288 °С (кривая 2) [17]

При переработке линейных, высокомолекулярных, конденсационных полиимидов. В табл. 6.18 сведены свойства чистой смолы РМі?-15, а в табл. 6.19 — композиционного материала на основе этой смолы, армированной углеродными волокнами марки HTS [19].

|

|

При замене ДЭБТК. (BTDE) диметиловым эфиром 2,2-бис (3',4'-дикарбоксифенил) гексафторпропана (ДЭ6ФТК.) (HFDE) значительно возрастает термоокислительная стабильность PMR-cmosi «первого поколения» [18]. Однако первоначальные механические свойства композитов на основе ДЭ6ФТК, МДА (MDA) и ЭНДК (NE PMR), определенные при 316 °С, значительно хуже, чем в случае замены ДЭ6ФТК и ДЭБТК - В то же время композицион-

|

6.18. Свойства чистой смолы PMR-15 прн комнатной температуре

|

|

«: .2 |

° S |

|||||||

|

МПа |

3 С |

С т |

||||||

|

Число слоев (угол нх ориен |

Я С S Я е> |

Я С |

Я С S А Е> |

ГПа |

Ш S о . —' X — £ я |

К К S ^ |

Ос, м-°С/м |

|

|

Тации, |

И Ч" |

К ь° |

Я Ч |

О X о ° Я Н ко |

О. О.Ч О) я О К «» ® >>К |

|

6.19. Свойства композиционных материалов на основе полинмидной смолы PMR-15, армированной углеродным волокном HT-S с объемной долей 55 % |

|

1240 67,1 1034 1315 |

|

153 7,9 145 131 |

|

930 1419 234 112,7 — 1590 — 1357 |

|

121 7,4 116 131 |

|

0 26,1-10- |

854

Ные материалы, полученные на основе полиимидного связующего из ДЭ6ФТК, /г-фенилендиамина (ПФДА) и ЭНДК с РММ-1267 (п = 1,67), армированного углеродными волокнами, обладают термоокислительной стабильностью и сохраняют механические свойства при 316 °С, в отличие от композитов на основе PMR-15 [15]. РМ^-композиции, полученные на основе ДЭ6ФТК. называют «вторым поколением» материалов. «Второе поколение» смол, полученных из ДЭ6ФТК, ПФДА и ЭНДК с п = 1,67, известно как PMR-П. Структуры мономеров, используемых при синтезе этих связующих, представлены в табл. 6.20. Межслоевой предел прочности при сдвиге для композитов на основе PMtf-II (п = 1,67) и PMR-13, армированных углеродным волокном «ХТС-1», сравниваются на рис. 6.12 [15]. Можно заметить, что срок службы

Am, %

|

|

|

800 |

|

W00 |

|

Гш t, ч |

Рис. 6.12. Зависимость межслоевого предела прочности при сдвиге тсд углепластиков на основе полиимидов PMR-X3 (кривая 1) и РМ/МІ (кривая 2), армированных углеродным волокном HTS-1, от времени испытаний t при температуре 312 °С. F

|

1,72 0,20 |

|

110 |

|

6(0) 6(0) 4 (±10, ±10) 8 (0,+10, 0, —10, —10, 0, + 10,0) 13 (±40, 9 (0), ±40) |

|

64 — — |

|

96 |

|

999 |

|

Тсд, МПа |

|

800 t,4 |

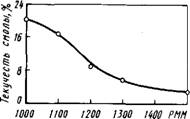

Рис. 6.13. Потеря массы Дm во времени t углеродных волокон HTS-X (кривая 1), тшпфатуре^^С13351 И HTS'2>> (кРивая ПРИ выдержке на воздухе при

|

|

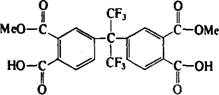

6.20. Мономеры, используемые для получения второго поколения PMR-полиимидов

Структура мономера

|

|

|

|

Моиометиловый эфир ЭНДК 5-иорбориеи-2,3-ди - карбоиовой кислоты

Диметиловый эфир ДЭ6ФТК 2,2-бис(3' ,4'-дикар - боксифеиил) гекса- фторпропана

—( >—NH, я-феиилеидиамии ПФДА

Композитов на основе PMR-U при температуре 316 °С по крайней мере в 2 раза больше, чем в случае применения PMR-13. Сопоставление показателей именно этих смол связано с одинаковым содержанием в них имидных колец.

Дальнейшее улучшение характеристик PMR-полиимидных композитов при повышенных температурах стало возможным в связи с развитием новых, высокопрочных углеродных волокон со средними значениями модуля упругости, таких, как «Геркулес HTS-2» и «Целион-6000». Термоокислительная стабильность этих волокон значительно превосходит таковую для более старых марок высокопрочных углеродных волокон, типа HTS-1. Возрастание термоокислительной стабильности на воздухе при температуре 316 °С углеродных волокон HTS-2 и «Целион-6000» по сравнению с HTS-1 видно на рис. 6.13. Сохранение межслоевой прочности при сдвиге для композиционных материалов на основе полиимида PMR-15 и углеродных волокон HTS-l, HTS-2 и «Целион-6000» после изотермической выдержки на воздухе при 316 °С показано 148

на рис. 6.14 [19]. Из этих данных следует, что материалы, в которых использованы волокна HTS-2 и «Целион-6000», сохраняют 100 % первоначальной прочности после 100-часового испытания. Использование волокон с улучшенными показателями увеличивает срок службы композиционных материалов на основе смолы

Рис. 6.14. Зависимость межслоевого предела прочности при сдвиге тСт( углепластиков иа основе полиимида PMR-15, армированного углеродными волокнами HTS-1 (точки/), «Целиои-6000» (кривая 2) и HTS-2 (кривая 3) от времени испытания иа воздухе при температуре 316 °С

РМР-15 на воздухе при 316 °С с 400 ч до 1000 ч и более. Такая высокая стабильность композитов на основе связующего PMR-15 является выдающейся и совершенно неожиданной, учитывая алифатическую природу поперечных сшивок в этой смоле.

Опубликовано в

Опубликовано в