Машины для разделения сложных систем на составные части

22 июня, 2013

22 июня, 2013  admin

admin Измельченное растительное сырье представляет собой сложную гетерогенную систему, состоящую из дисперсионной среды (жидкой фазы — воды с растворенными веществами) и дисперсной фазы (твердых частиц — клетчатки, кусочков мякоти и т. п.). Разделение измельченного сырья на твердую и жидкую фазы осуществляется на прессах, протирочных машинах, центрифугах, сепараторах и фильтрах.

Пак-пресс гидравлический 2П-41. Предназначен для получения фруктово-ягодных соков без мякоти.

|

Техническая характеристика пак-пресса 2П-4І |

|

|

Производительность по яблокам. |

1.35 |

|

Т/ч |

|

|

Максимальная нагрузка при прес |

125 |

|

Совании, т |

|

|

Максимальное давление в гидро |

20 ±2 |

|

Системе, МПа |

|

|

Удельное давление, МПа |

1,7 |

|

Максимальный ход плунжера, мм |

750 |

|

Габаритные размеры, мм |

3839 X 1479X3035 |

|

Масса, кг |

3660 |

Пак-пресс состоит из станины, гидроцилиндра, поворотного стола, гидропривода и электрооборудования. Основным узлом пресса является гидроцилиндр, который предназначен для создания необходимого давления. Гидроцилиндр, крепящийся к нижней раме станины, состоит из цилиндра и плунжера.

Поворотный стол служит для подачи поддонов на плиту плунжера цилиндра. Он представляет собой раму с двумя поддонами, опирающуюся посредством роликов на неподвижное кольцо. Для предохранения поворотного стола с грузом от опрокидывания четыре ролика опираются на нижнюю и четыре — на верхнюю части кольца.

Гидропривод, являющийся отдельным агрегатом, служит для подачи мас^а под давлением в гидроцилиндр.

Прессование дробленой массы осуществляют путем сжатия пакета, состоящего из деревянных рамок, обернутых дренажной тканью. Пакет собирается на поддоне с одной стороны поворотного стола. Последний затем поворачивается на 180° так, что поддон с заполненным пакетом устанавливается над плитой плунжера фиксатором. Затем эксцентриковым механизмом полностью или частично перекрывается дроссель гидропривода. Нажатием кнопки «Пуск» включают гидронасос, в результате чего плунжер с пакетом и поддоном поднимается под верхнюю плиту пресса для прессования.

В процессе прессования предусмотрены три выдержки, до 5 мин каждая. При этом электродвигатель автоматически останавливается при заданных давлениях, а затем снова автоматически включается.

При достижении максимального давления и после заданной выдержки в конце прессования электромагнит автоматически открывает дроссель на слив с одновременным включением электродвигателя.

Плунжер с поддоном опускается вниз, в результате чего поддон устанавливается на поворотный стол. После этого поворотный стол поворачивается на 180° для проведения следующего цикла. Во время прессования на поддоне с другой стороны поворотного стана формируется пакет.

Пресс РСЖ-200. Это самый распространенный гидравлический пресс.

Пресс имеет карусель с тремя платформами. На одной из них, располагаемой под дробилкой, формируются пакеты. Применение трех

Техническая характеристика пресса РОК-200

|

3.3 210 18,6 2,45 4345 X 3900 X 3057 15 000 |

|

Производительность, т/ч Максимальная нагрузка при прессовании, т Максимальное давление в гидросистеме. МПа Удельное давление на мезгу. МПа Габаритные размеры, мм Масса, кг |

|

Платформ позволяет одновременно проводить прессование, выгрузку выжимок и загрузку мезги. Угол поворота фиксируется специальным устройством.

Платформа, загруженная пакетами с дробленой массой, устанавливается под плитой и поднимается к ней плунжером, находящимся в гидроцилиндре. Сок при прессовании собирается в поддоне и сливается в суслосборник. По окончании прессования плунжер опускается и стол поворачивается на 120°. Отпрессованные пакеты разбираются.

На прессе установлены пружинный и электроконтактный манометры, позволяющие контролировать и регулировать давление в гидро - цилиндре.

Производительность пакетных гидравлических прессов (в т/ч):

|

|

Где 4, — продолжительность одного цикла прессования, включающего загрузку, прессование и выгрузку продукта, мин; V/ — вместимость одного пакета по продукту, м *; р — плотность прессуемого продукта, т/м3.

В случае совмещения операций загрузки, прессования и выгрузки продолжительность цикла /„ определяется максимальной продолжительностью отдельной операции, к которой прибавляется время, необходимое для поворота стола.

Непрерывное прессование может быть осуществлено шнековыми или ленточными прессами.

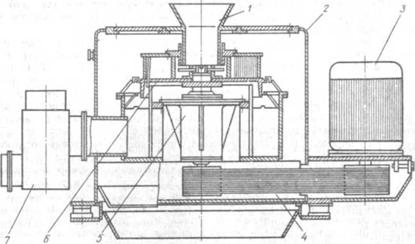

Шнековый пресс РЗ-ВПЦ2. Предназначен для получения яблочного сока.

Пресс (рис. 17) состоит из подвижного шнека /, перфорированных цилиндров 2 и 7, транспортирующего шнека 3, кожуха 4, зеерного (щелевого) цилиндра 5. прессующего шнека 6, питателя 9, электродвигателей 8 и 10.

Техническая характеристика пресса РЗ-ВПЦ2

|

2-8 0,066 6700 X 830 X 2700 3100 |

Производительность, т/ч Наибольшая частота вращения шнека, с - 1

Производительность, т/ч Наибольшая частота вращения шнека, с - 1

Габаритные размеры, мм Масса, кг

Подвижный шнек имеет уменьшающийся книзу шаг витков и образует зону предварительного прессования, под которой расположена

|

Рис. 17. Шнековый пресс РЗ-ВПЦ2: / — подвижный шнек; 2. 7 — перфорированные цилиндры. 3 транспортирующий шнек; 4— кожух; 5 — зеерный цилиндр; 6—прессующий шнек; 8, 10—электродвигатели; 9 — питатель |

Первая секция сборника сока. Мезга подается в пресс через питатель 9. Зона окончательного прессования состоит из двух участков, соответствующих двум соосным шнекам. Транспортирующий шнек 3 находится в горизонтальном перфорированном цилиндре 7. Прессующий шнек 6 размещен в зеерном цилиндре 5. Направление витков шнеков противоположное. Разъемный зеерный цилиндр набран из отдельных полистирольных пластин с приливами, что обеспечивает образование продольных щелей шириной 0,8 мм в начале цилиндра и 0,4 мм в конце. Под цилиндром находится сборник сока.

Пресс ВПНД-10. Предназначен для отжима сока из виноградной мезги.

Техническая характеристика пресса ВПНД-10

TOC o "1-5" h z Производительность, т/ч 10

Установленная мощность, кВт 10

Габаритные размеры, мм 4270X 920 X 1272

Масса, кг 2770

Пресс состоит из загрузочного бункера, прессующего устройства, сборника сусла и привода. На сварной раме смонтированы перфорированный цилиндр с бандажами, приемный лигой бункер, редуктор, электродвигатель, запорный конус. Внутри перфорированного цилиндра расположены транспортирующий и прессующий шнеки.

Прессующий шнек имеет переменные диаметр и шаг витков. К выходу в прессующую камеру диаметр основания шнека увеличивается, а шаг уменьшается, что приводит к уменьшению объема прессуемой массы и увеличению давления.

Производительность шнековых прессов (в кг/ч): ф = ЗбОО^оУорф,

Где /=•„—площадь поперечного сечения внутренней полости камеры прессования в месте расположения первого витка шнека, занятая продуктом, м2.

С я{(1о — с12)

^0=---- 4--- ф;

11о— наружный диаметр шнека, м; с1 — внутренний диаметр шнека, м; Ф — коэффициент заполнения, равный 0,6—0,7; Уо — скорость поступательного движения продукта вдоль шнека, м/с.

Vo=ns/60■,

$ — шаг первого витка, м; п — частота вращения шнека, мин-1; р — плотность продукта, кг/м3.

Ленточный пресс Ш10-КПЕ. Предназначен для отжима сока из плодово-ягодной мезги.

Техническая характеристика пресса ШЮ-КПЕ

Производительность, т/ч 3—5

Скорость движения ленты прессую - 0.04—0,12

Щих транспортеров, м/с Расстояние между прессующими транспортерами, мм

TOC o "1-5" h z на входе 25

На выходе 12

Установленная мощность, кВт 28,4

Габаритные размеры, мм 6870X2985X 2570

Масса, кг 15 170

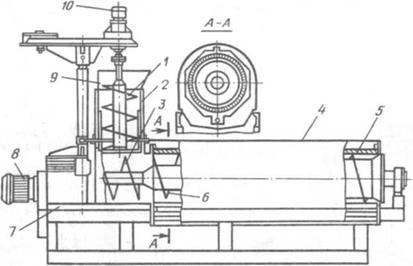

Пресс ШЮ-КПЕ (рис. 18) состоит из прессующих транспортеров 8, питателя 4, отклоняющего барабана 7, рамы 3, натяжного барабана /, механизма 2 для чистки и мойки, прижимного устройства, ленты 5.

Прессующие транспортеры представляют собой конструкцию из двух шеек, связанных между собой опорами и сваренных из швеллеров, и служат для отжима сока. На них снизу расположены направляющие 6, по которым скользит цепь.

На транспортерной ленте при помощи болтов крепятся поперек рифленые коврики из листовой пищевой резины. Прессующие транспортеры смонтированы один над другим таким образом, что зазор между ними постоянно уменьшается, благодаря чему осуществляется отжим сока.

Двухшнековый питатель с перфорированным корпусом, имеющий в поперечном сечении овальную форму, служит для подачи мезги. Отклоняющие барабаны служат опорами тканевой фильтрующей ленты.

Натяжной барабан предназначен для натягивания тканевой фильтрующей ленты и по конструкции аналогичен отклоняющему барабану

Механизм для чистки и мойки ленты выполнен в виде вращающейся ленты и имеет трубопровод для подачи воды.

|

Рис. 18. Ленточный пресс ШЮ-КПЕ: / — натяжной барабан: 2 — механизм для чистки и мойки; 3 — рама; 4 — питатель; 5 — лента; 6 — направляющая; 7 — отклоняющий барабан; 8 — прессующий транспортер |

Дробленая масса шнековым питателем подается внутрь фильтровальной ткани, предварительно свернутой в рукав вокруг корпуса двухшнекового питателя. Рукав с мезгой захватывается прессующими транспортерами. Отжатый сок стекает между рифлями ковриков на лентах прессующих транспортеров и отводится в сборник. После выхода из зоны прессования фильтровальная ткань при помощи специального устройства, расположенного в верхней части пресса, разворачивается в плоскую ленту и выжимки выгружаются. По ходу движения фильтровальная ткань очищается и моется.

Ленточные прессы ПЛ-2,5 и ПЛ-5,0. Рабочим органом прессов (табл. 7) является фильтрующее полотно, складывающееся вертикально вдоль оси пресса. Прижатие обоих полотнищ осуществляется прижимными роликами и плитами. Дробленые яблоки подаются в складки ленты, образующиеся при вертикальном поступательном движении полотна. Мезга прессуется при одновременном движении полотна и прижимных плит, а необходимое прессующее усилие обеспечивается прижимными роликами и специальными пружинами.

После прессования полотно специальными направляющими раскладывается и отпрессованная мезга поступает на транспортер, а полотно очищается специальным устройством и промывается водой.

7. Техническая характеристика прессов

|

ПЛ-5.0 |

![]()

|

ИЛ-2.5 |

![]() Показатели

Показатели

TOC o "1-5" h z Производительность, т/ч 2,5 5

Установленная мощность, кВт 4,65 6,6

Скорость движения полотна, м/мин 0,55—2.57

Выход сока, % ' 70—75

Габаритные размеры, мм 7800 X 2060 X 2250 11 000 X 2500 X 3000

Масса, кг 9200 13000

Фильтр-пресс ПВК-12. Представляет собой горизонтальный ленточный пресс непрерывного действия, состоящий из рамы, приемного бункера, двух бесконечных сетчатых лент из полиэфира, нержавеющих роликов специальной конструкции, четыре из которых покрыты резиной, приемной ванны для свежеотжатого сока, привода, натяжного устройства с пневматическим регулированием, системы мойки.

Техническая характеристика фильтр-пресса ПВК-12

TOC o "1-5" h z Производительность (по яблокам), 12

Т/ч

Установленная мощность. кВт 3

Расход воды, м3/ч

Без очистки 2

С очисткой на фильтре и по - 0,2

Вторным использованием Габаритные размеры, мм 4480X2700X 2735

Масса, кг 4500

Измельченная плодовая масса из приемного бункера поступает на ленту в зону стекания. где из нее выделяется сок и образуется лепешка. В дальнейшем между натянутыми лентами и расположенными каскадом роликами давление повышается и происходит отжим сока из лепешки. К концу ленты лепешка выпадает из пресса, сок отводится из расположенного внизу сборника, а ленту на обратном пути промывают водой.

За рубежом система конструктивного исполнения ленточных прессов получила название NOLM (от английской фразы: no oxidation, по less making, т. е. без окисления, без осадка).

Производительность ленточных прессов (в т/ч):

<? = 3600Я/1ур,

Где В — ширина слоя дробленой массы на ленте, м; И — зазор в начале зоны прессования между прессующими лентами, м; о - скорость движения прессующих лент, м/с; — плотность дробленых плодов или ягод, т/м3.

Машина TI-КПХ. Предназначена для протирания измельченных овощей. фруктов, ягод.

Техническая характеристика машины Т1-КПХ

TOC o "1-5" h z Производительность (по томатам), I

Т/ч

Частота вращения рабочего вала. 800

Мин - 1

Угол опережения бичей первой 2

Группы, град

Пределы регулирования угла one - 0—6

Режения бичей второй группы.

Град

Размеры ситчатого барабана, мм

Длина 400

Диаметр 220

Диаметр отверстий в ситах, мм 1.5; 1,2

Живое сечение сита. % 26—27

Установленная мощность. кВт 1.1

Габаритные размеры, мм 895X 410X 660

Масса (без подставки и электро - 120

шкафа), кг

Машина TI-КПХ состоит из корпуса, привода, «ала с двумя группами бичей, подставки и электрошкафа. На валу с бичами расположены шнек и пропеллер. Последний помимо перемещения сырья в ситчатый барабан под бичи служит также для его дробления.

Первая группа бичей устанавливается на рабочем валу в зоне максимального выхода протертого продукта. Регулирование зазора между бичами и ситом и угла опережения бичей этой группы осуществляется при остановке машины.

Вторая группа бичей размещается на рабочем валу в зоне протирания оставшейся части сырья. Поворот бичей на определенный угол происходит при перемещении специальной гильзы на валу вдоль его оси. При этом бичедержатели, эксцентричными пальцами входящие в наклонные пазы на валу, поворачиваются в расточках гильзы.

Сырье, поступая в протирочную машину через бункер, подводится к рабочей поверхности (ситчатому полотну) с помощью шнека и пропеллера. Одновременно пропеллер, продавливая продукт через отверстия в специальном кольце, дробит его. В ситчатом барабане сырье подхватывается бичами. При этом на сырье воздействует центробежная сила, прижимающая его к поверхности барабана. Жидкая фаза проходит через отверстия сита, стекает в наклонный лоток и выводится из машины. Твердая фаза (отходы) выводится бичами из машины через отверстие в торцевой крышке.

Производительность машины и влажность отходов можно регулировать на ходу с помощью регулировочного винта, изменяя угол опережения бичей. При повышенной влажности отходов угол опережения нужно уменьшить. После поворота регулировочного винта установленное положение фиксируется с помощью специального стопора. При необходимости предотвращения аэрации продукта через специальный штуцер в бункер подают пар.

Машина П 1-7.1. Предназначена для протирания овощей и фруктов, а также овощных и фруктовых полуфабрикатов.

Техническая характеристика машины П 1-7.1

Производительность, кг/ч, не менее

TOC o "1-5" h z по томатам 7100

По овощам и семечковым пло - 4000

Дам

По косточковым плодам 4000

Количество отходов при протирании. %, не более

Томатов 6,5

Семечковых плодов 8

Овощей (моркови) 4

Количество не отделенной от косто - Не более 2

Чек мякоти, %

Частота вращения рабочих орга - 1500

Нов. мин“'

Диаметр протирочного барабана. 200

Мм

Диаметр отверстий в ситах, мм 0,8; 1,5; 3

Длина сита барабана, мм 400

Установленная мощность. кВт 5.5

Габаритные размеры, мм 1300 X 410 X 710

Масса, кг 250

Машина П 1-7.1 состоит из станины, корпуса, протирочного барабана, вала с бичами и ротором, крышки и электрошкафа.

Ротор представляет собой снабженную опорными ступицами гильзу, которая в качестве лабиринтного уплотнения охватывает корпус подшипниковых опор вала с бичами со стороны отвода отходов из полости ситового барабана и предотвращает попадание в подшипники жидкой фракции. На плоскостях ступицы гильзы закреплены группы бичей с возможностью их установки с углом опережения 3, 6 и 9°. Скос бичей на полке 10 X 10 мм соответствует углу опережения 3°, скос на полке 15 X X 15 мм — 6°, 20 X 20 мм — 9°.

Зазор между бичами и ситом регулируется за счет перестановки регулировочных шайб. При установке всех шайб под бичами зазор равен 1 мм, над бичами — 7 мм.

При переработке дробленой либо протертой массы следует установить на роторе в зоне отвода отходов крыльчатку, а перемещением кольца по ротору за счет уменьшения длины зоны протирания — отрегулировать влажность отходов. При переработке мелкоплодного косточкового сырья крыльчатку надо демонтировать, а кольцо на входе установить в положение, позволяющее совмещать торцы ротора и кольца, что обеспечивает безударный вход косточкового сырья на бичи. Для переработки крупноплодного косточкового сырья используют ротор сварной конструкции с углом опережения 3° и кольцом приема сырья, которое служит для безударной передачи сырья на бичи за счет разгона его скорости.

Машина А9-КИГ. Предназначена для протирания плодов и овощей, а также плодовых и овощных полуфабрикатов. В зависимости от производительности, габаритных размеров и массы машины типа А9-КИГ имеют несколько модификаций. Модификации с индексом «Д» предназ-

|

8. Техническая характеристика протирочных машин А9-КИГ

|

|

Гии, кВт • ч Габаритные размеры, мм

|

Начены для двукратного протирания. Характеристика машин представлена в табл. 8.

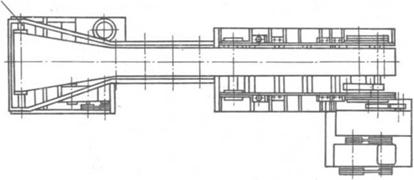

Машина А9-КИГ-14 (рис. 19) состоит из агрегата для протирания /, станины 2, электродвигателя 4, муфты 3, кожуха 5 и электрооборудования.

|

А |

![]()

|

Рис. 19. Протирочная машина А9-КИГ-14; |

![]()

|

/ — агрегат для протирания; 2 — станина; 3 — муфта; 4 — кожух |

![]() Агрегат для протирания представляет собой сварной корпус, внутри которого установлены подшипники со свободно вращающимся валом, на одном конце которого неподвижно закреплены вал с бичами и распреде-

Агрегат для протирания представляет собой сварной корпус, внутри которого установлены подшипники со свободно вращающимся валом, на одном конце которого неподвижно закреплены вал с бичами и распреде-

|

Вид А

|

Электродвигатель; 5 —

Литель. К концу корпуса со стороны вала крепится броня с ситчатым барабаном.

Вал с бичами представляет собой металлоконструкцию, состоящую из корпуса и четырех ленточных бичей с постоянным углом опережения. Броня, имеющая вид перфорированного цилиндра с толщиной стенки 6 мм служит для восприятия нагрузки, действующей на ситчатый барабан. На броне установлено блокирующее устройство, которое не позволяет включить машину при снятом кожухе. Для возможности подачи пара в рабочую зону в целях предотвращения окисления перерабатываемого продукта в корпусе агрегата для протирания предусмотрено отверстие, которое заглушено пробкой, когда необходимость подачи пара отсутствует.

Распределитель продукта представляет собой металлоконорукцию, состоящую из ступицы, диска и шести пластин, радиально приваренных к ступице. Распределитель отбрасывает поступающий из патрубка продукт на периферию. При этом случайно попавшие посторонние тяжелые предметы скапливаются в улиткообразном патрубке брони. Удаление скопившихся предметов происходит при снятии кожуха во время санитарной обработки машины.

Дробленое сырье, подогретое до соответствующей температуры, подается через патрубок в распределитель, откуда поступает на вал. Протертый продукт выходит через патрубок кожуха на конвейер отходов.

Машина А9-КИТ. Предназначена для протирания косточковых и семечковых плодов. Корпус машины размещен на сварной станине. Корпус образован кожухом, приемным бункером и сборником протертой массы. Приемный бункер крепится к переднему торцу кожуха бантами, через бункер проходит вал ротора. Второй торец кожуха закрыт откидной крышкой. В центре крышки размещен самоустанавливающийся подшипник. Второй подшипник установлен со стороны бункера. Протирочный барабан состоит из каркаса и сетки. По центру протирочного барабана проходит вал с бичами, на который надеты лопасть и три разрезные ступицы с крестовинами. Наличие разрезов на ступице позватяет поворачивать крестовины для регулирования угла опережения. Для регулирования зазора каждая крестовина снабжена четырьмя резьбовыми пальцами. Машина снабжена двумя типами бичей. Бич для семечковых плодов представляет собой металлическую пластину с тремя приваренными скобами, в которых имеются отверстия для крепления бичей на резьбовых пальцах крестовин. Бич для косточковых плодов представляет собой крепящуюся на крестовинах ось, на которой шарнирно подвешены металлические ребристые и плоские матоточки с прямой лапкой. Последние устанавливают при переработке вишни, а молоточки с отогнутыми лапками — при переработке абрикосов и слив.

Угол опережения бичей обоих типов может изменяться от 1,5 до 4,5°.

Техническая характеристика машины А9-КИТ

|

15 4 |

![]() І Іроизводительность, т/ч по томатам

І Іроизводительность, т/ч по томатам

По косточковым плодам

Диаметр отверстий в ситчатом барабане,

|

1.5 5 |

![]() Мм

Мм

Для томатов

Для косточковых плодов

Живое сечение сита. %

TOC o "1-5" h z для томатов 26

Для косточковых плодов 40

Диаметр протирочного барабана, мм 388

Длина протирочного барабана, мм 1200

Установленная мощность, кВт 13

Габаритные размеры, мм 2055Х 980Х 1410

Масса, кг 850

Машина ТІ-КП2У. Предназначена для протирания семечкового и косточкового сырья, для чего ротор оснащен бичами двух типов.

Машина имеет устройство для регулирования на ходу угла опережения бичей. Это устройство состоит из двух гильз-кулачков, одна из которых может смещаться на шпонке только вдоль вала и связана передачей с маховичком, вторая — поворачиваться вокруг своей оси. На этой гильзе размещен корпус-отражатель для заброса мезги внутрь барабана и один из двух бичедержателей. Зазор между бичами и сеткой изменяют путем поворачивания ситчатого барабана при полной остановке вала ротора.

Техническая характеристика машины ТІ-КП2У

Производительность, т/ч

TOC o "1-5" h z по семечковым плодам 7

По косточковым плодам 2

Диаметр отверстий сит. мм

Для овощей и яблок 1,5; 1.2; 0,7—0,8

Для косточковых плодов 3; 5

Частота вращения ротора, мин - 1

Для семечковых плодов 700

Для косточковых плодов 330; 410; 445

Угол опережения бичей, град До 1.5

Зазор между бичом и ситом, мм До 2,5 ,

Габаритные размеры, мм I770X770X 1115

Масса, кг 508

Машина Т1-КП2Д. Представляет собой сдвоенный агрегат для двойного протирания томатной и фруктовой массы и состоит из корпуса, привода, верхнего и нижнего ситчатых барабанов, верхнего и нижнего роторов, шахты. Механизм регулирования угла опережения бичей аналогичен описанному для машины Т1-КП2У. Шахта расположена с торца машины, состоит из двух лотков для удаления отходов и крепится к корпусу при помощи петель.

Техническая характеристика машины ТІ-КП2Д

Производительность, т/ч

По томатам_______ ._________________________ 3?5 ■■

TOC o "1-5" h z по моркови 2

По яблокам 3~25

Частота вращения ротора, мин-1 790

Пределы регулирования угла опережения бичей, град

Для первой ступени і: 1,5

Для второй ступени 0—3

Зазор между бичами и ситом, мм 1,5—4

Диаметр ситчатых барабанов, мм 300

Длина ситчатых барабанов, мм 835

Установленная мощность, кВт 5,5

Габаритные размеры, мм 1535 Х612Х 1520

Масса, кг 630

Машина Т1-КП2Т. Представляет собой строенный агрегат, включающий по барабану. Внутри каждого барабана вращается ротор с четырьмя бичами. Между двумя подшипниками основного подшипникового узла верхнего ротора помешен механизм регулирования угла опережения бичей на ходу. Все три ротора приводятся в движение от одного электродвигателя.

TOC o "1-5" h z Техническая характеристика машины ТІ-КП2Т С

Производительность по томатам, т/ч 10'

Частота вращения ротора, мин~ 1 800

Пределы регулирования угла опереже - ± 1,5

Ния, град

Зазор между бичами и ситом, мм ±2,5

Диаметр барабанов, мм 388

Длина барабанов, мм 856

Диаметр отверстий в сите, мм

При установке семяотделителя 1,5; 0,8; 0,4

Без семяотделителя 5; 1,5; 0,8

Установленная мощность. кВт 17

Габаритные размеры, мм 2500 X 1715 X 2595

Масса, кг 1500

Отходы после протирания могут отводиться из каждой шахты отдельно, а при необходимости — собираться вместе.

Производительность протирочных машин (в кг/ч) определяется по эмпирической формуле, предложенной М. Я. Дикисом:

Я = (4 - г - 5,5) /.2гсрлф,

Где /. — длина бича, м; гср — средний радиус сита, м; п — частота вращения ротора, мин -1; ф — живое сечение сита, %.

ЦЕНТРИФУГИ

Эффективность осаждения взвешенных частиц из неоднородной системы под действием силы тяжести определяется той постоянной скоростью, которую имеют эти частицы при установившемся движении через некоторый промежуток времени.

Как ранее указывалось для технологических расчетов, в гетерогенных (неоднородных) системах форма диспергированных частиц условно принимается сферической.

Шарообразная частица радиусом г, оседая под действием силы с ускорением g, испытывает на себе движущую силу

/м = 7злг3((/, — d)g,

Где й — плотность осаждающейся частицы; d — плотность дисперсионной среды.

Так как осаждение частицы происходит в вязкой среде, то сила сопротивления согласно закону Стокса

F 2 = бл^гу,

Где — коэффициент динамической вязкости; v — скорость движения частицы.

Сила F^ противодействует силе F. По мере увеличения скорости движения частицы сила F2 возрастает. В определенный момент силы F1 и F2 сравниваются и скорость осаждения частицы становится постоянной.

Приравнивая значения сил Z7, и F, и определяя из этого выражения значение скорости при свободном оседании, получим

Tj. dt — d 2 v = 7, j» г.

N

Теоретическая скорость стесненного оседания частиц

T>cT = у [ V 20,25*7* -)- ( I + qџ — A, bq,

Где q — объемная концентрация твердых частиц в суспензии.

При выводе этого уравнения принималось, что частица имеет форму шара; для частиц иной формы скорость будет меньше, поэтому в формулу вводится коэффициент ф = 0,43 — 0,77.

Производительность отстойного резервуара (в м3/с)

П = Fh/x,

Где F — площадь поверхности осаждения или площадь сечения резервуара, м2; h — высота столба жидкости, м; т — продолжительность отстаивания, с.

Продолжительность отстаивания зависит. от скорости оседания частиц Ver, т. е. т = h/vt„ тогда П = Fv„.

Высота слоя осадка у дна резервуара учитывается при расчете производительности и продолжительности отстаивания. Подсчет времени оседания органических частиц на глубину 2 см в виноградном соке в зависимости от их размеров дал следующие результаты: для частиц с г = Ю_3 см оседание происходит за 2,29 с; при г = 10-4 см т=3,82 ч; при г = 10-5 смт= 16 дней; при г — 10“6 см т = 4 года; при г = 10"7 см т = 436 лет. Следовательно, методом отстаивания практически можно освободить сок от частиц размером не менее 10" иначе, для более мелких частиц потребуется длительное время и сок может забродить. Поэтому для очистки сока от мелких частиц используют сепараторы, центрифуги и фильтры.

При расчете проточных отстойников необходимо, чтобы время нахождения осветляемого материала в аппарате было больше, чем время полного осаждения частиц требуемого размера.

В целях интенсификации процесса осаждения на практике применяют методы, обеспечивающие укрупнение частиц и снижение вязкости дисперсионной среды. Для этого сокоматериалы обрабатывают бентонитом, желатином, ферментными препаратами и т. д.

Отстаивание на консервных предприятиях применяется для грубой очистки свежеотжатых сокоматериалов. Для ускорения очистки соков применяют центрифугирование.

Некоторые положения о кинетике процесса осаждения в поле сил тяжести справедливы и для центрифугирования. При центрифугировании движущая сила процесса определяется центробежной силой. С физической стороны процесс разделения в центрифугах состоит из трех этапов: образование осадка, уплотнение его и удаление из пор осадка жидкости, удерживаемой капиллярными силами. В центрифугах разных систем могут иметься все три этапа, а иногда процесс может останавливаться на первом или втором этапе.

При отстойном центрифугировании наблюдается отклонение от процесса осаждения. И прежде всего не в том, что сила земного притяжения заменена центробежной, а в том, что в этом случае ускорение является переменной величиной и зависит от расстояния, на котором находится частица от оси вращения барабана центрифуги. Еще более процесс очистки усложняется при тонкослойном центрифугировании, когда частица движется в сужающемся радиальном потоке, где на процесс разделения влияет также скорость движения потока, которая является переменной величиной.

Основоположником технологических расчетов жидкостных сепараторов и центрифуг Г. И. Бремером (1928) предложена формула расчета рабочего процесса жидкостного сепаратора и разделяющего фактора, из которой следует, что расчетной величиной в технологическом процессе центрифугирования является разделяемость смеси, т. е. размер предельно малой, еще сепарируемой частицы дисперсной фазы, а не процентное содержание дисперсной фазы в центрифугате. Этим была доказана несостоятельность всех технологических расчетов полного удаления всей твердой фазы методом центрифугирования.

В расчетах * процессов центрифугирования оперируют понятием фактора разделения />, являющегося отношением ускорения центробежной силы к ускорению силы тяжести. При /> до 3500 центрифугальные осветлители называют центрифугами, при /г свыше 3500 — суперцентрифугами, к которым относят также сепараторы.

Фильтрующая центрифуга ФВИл-701к-04. Предназначена для извлечения сока в линии комплексной переработки яблок. Индекс марки центрифуги означает: Ф — фильтрующая, В — вертикальная. И — с инерционной выгрузкой осадка, л — лопастная.

Техническая характеристика центрифуги ФВИл-701 к-04

TOC o "1-5" h z Производительность по исходному про - До 10

Дукту, т/ч

Фактор разделения 1250—1550

Внутренний диаметр корпуса ротора, 700

Мм

Частота вращения ротора, мин* 1 1800— 2000

Число лопастей 24

Ширина щели сит, мм,0.15; 0,25; 0,4; I; 1.5; 2.6

Площадь фильтрующей поверхности, м2 1

Масса, кг 1820

Центрифуга ФВИл-701к-04 (рис. 20) состоит из ротора 6, корпуса 2, привода 5, клиноременной передачи 4 и электродвигателя 3.

Г

|

Рис. 20. Центрифуга ФВИл-701к-04: / — бункер; 2 — корпус; 3 — электродвигатель; 4 — миноременная передача; 5 — привод; б — ротор; 7 — циклон |

Ротор представляет собой корпус с установленными на нем фильтрующими лопастями и стаканом. На стакане крепится терочный диск. Трубки отвода сока выведены через дно ротора. Фильтрующий ротор закрыт крышкой.

Яблоки, загружаемые в центрифугу через бункер У, попадают на терку. Через кольцевые зазоры между теркой и диском измельченная масса поступает на сетки фильтрующих лопастей. Профиль лопасти обеспечивает непрерывное перемещение продукта с момента поступления его до схода под действием сил, возникающих при вращении ротора. Непрерывное разделение сока и твердой фракции достигается за счет того, что на лопасти происходят одновременно и непрерывно два процесса:

Основной: разделение плодоовощной мезги на твердую и жидкую фракции;

Вспомогательный: перемещение мезги по фильтрующей перегородке.

Сок, проходя через отверстие сетки, поступает в корпус лопасти, а затем по трубкам отвода сока попадает в сокосборник, а из него в циклон 7. Последний служит для выделения воздуха из сока.

Мезга, отделенная от сока, выгружается под действием центробежной силы через окна в корпусе ротора, попадает через кольцевое пространство между стенкой корпуса центрифуги и сокосборником в бункер или на транспортер.

Центрифуга ФГШ-401К-1. Предназначена для производства концентрированного томатного и яблочного соков с мякотью. Индекс марки центрифуги означает: Ф — фильтрующая, Г—горизонтальная, Ш — шнековая.

|

Производительность, т/ч |

|

|

По яблочной мезге |

4,5-5 |

|

По дробленым томатам |

6—8 |

|

Максимальный диаметр ротора, мм |

400 |

|

Частота вращения ротора. мин~ 1 |

2575 |

|

Максимальный фактор разделения |

1500 |

|

Установленная мощность, кВт |

17 |

|

Габаритные размеры, мм |

1600 X 1400 X 1285 |

|

Масса, кг |

1350 |

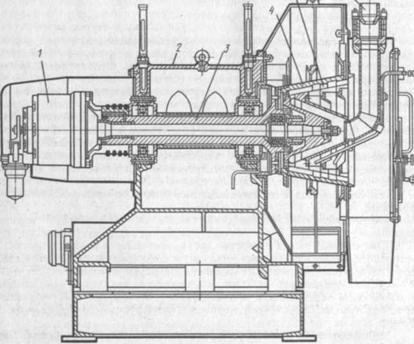

В центрифуге (рис. 21) предусмотрена шнековая выгрузка осадка Центрифуга состоит из станины 2, ротора 4, шнека 5, планетарного редуктора /, главного вала 3, трубы 6 для подвода продукта и привода.

Основной частью центрифуги является конический ротор, в стенках которого имеются щели. К внутренней поверхности ротора прилегает сито с отверстиями диаметром 0,06—0,09 мм. Внутри ротора соосно с ним находится шнек. Шнек и ротор вращаются в одном направлении, но частота вращения шнека на 0,7 с-1 меньше, чем у ротора. Зазор между шнеком и ситом может быть от 0,4 до 0,7 мм.

Внутрь полого конического вала шнека подается центрифугируе-

|

5% ^ 6

Рис. 21. Центрифуга ФГШ-401К-І: / — редуктор; 2 — станина; 3 — вал; 4 — ротор; 5 — шнек; 6 — труба |

Мый продукт. Через отверстия в корпусе шнека дробленая масса иод действием центробежной силы поступает в полость между шнеком и ситом. Жидкая фаза с мелкими частицами продукта проходит через ячейки сита, а более крупные частицы шнеком перемешаются в сторону большего диаметра конического ротора и удаляются из машины. Внутрь ротора в целях предотвращения окисления продукта по трубопроводу подают пар.

Опубликовано в

Опубликовано в