Объемная штамповка

12 июня, 2013

12 июня, 2013  admin

admin I. Разновидности объемной штамповки

Процесс объемной штамповки заключается в принудительном перераспределении металла заготовки, соответствующей форме полости инструмента, называемого штампом. Полость штампа называется ручьем. При штамповке процесс формоизменения независимо от вида используемого оборудования состоит из следующих основных этапов:

1) подготовительных операций (фасонирование заготовок),

2) оформление поковки и отделочных операций.

Оформление поковки производится в окончательном (или чистовом) ручье, фасонирование заготовок - в подготовительных ручьях. Если штамповке подвергается заготовка без фасонирования в штампах, то такая штамповка называется одноручьевой в отличим от многоручьевой штамповки.

Для вкладывания заготовки в ручей и извлечения из него поковки штампы снабжены одним или двумя разъемами. В зависимости от типа штампа окончательные ручьи и соответственно форма готовых поковок одного и того же наименования отличаются друг от друга.

Серийное производство поковок различными способами объемной штамповки осуществляется на молотах, прессах и горизонтально-ковочных машинах.

Штамповка производится о облоем в открытых штампах, без облоя в закрытых штампах и путем выдавливания металла в специальных штампах.

Штамповка в открытых штампах (с облоем штамповки). Этот способ штамповки характеризуется образованием облоя, выполняющего некоторые технологические функции. Штамповка о облоем проняв, на молотах и прессах.

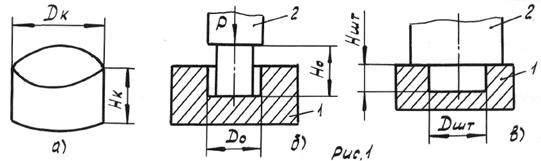

Сущность процесса легко уяснить на примере штамповки цилиндра высотой Hк и диаметром Dк.

Штамповка в закрытых штампах осуществляется на горизонтально-ковочных машинах, прессах и молотах.

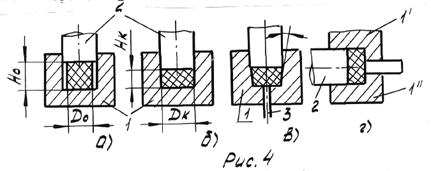

Сущность процессу (рис. 4) состоит в том, что заготовка с размерами Н0 и D0 деформируется, находясь в полости одной части штампа, в которую входит как в направляющую, другая его часть (рис. 4 а, б).

При этом штамп не обеспечивает свободного удаления цилиндрической поковки с размерами Hк и Dк ручья. Для этого применяют уклоны или извлекают их двумя способами:

1) В неподвижную честь I устанавливается стержень 3, выталкивающий поковку после отхода движущейся части 2 штампа (при обр. ходе машины). Для уменьшения усилия выталкивание применяют уклоны. По такой схеме выполняют штампы, работающие на прессах.

2) В другом случав (рис. 4 г) часть штампа, в которой расположена полость, выполнена разъемной, состоящий из двух половин I’ и I”, штамп состоит из трех частей и имеет разъем в двух плоскостях, штамповочные уклоны при этом не нужны. По такой схеме выполняют штампы горизонтально-ковочных машин.

Штамповка в закрытом штампе характеризуется следующими признаками:

1) колебание объема заготовок должны быть незначительными. Объем заготовки практически равен объему поковки;

2) образующийся вследствие затекания металла в зазор по месту разъема штамповка заусенец незначителен, толщина его не меняется в процессе штамповки, а направление вытекания совпадает о направлением движения штампа;

3) макроструктура поковок такова, что волокна металла обтекают контур поковки и не перерезаны.

Основном достоинством закрытых штампов является минимальный расход металла в облой и более высокое качество поковок.

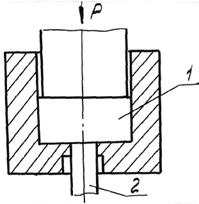

Штамповка выдавливанием, как правило, осуществляется на прессах, но может быть осуществлена на горизонтально-ковочных машинах и даже на молотах (ударное выдавливание). Сущность процесса состоит в том, что заготовка устанавливается в полости штампа, выполненного конструктивно по типу безоблойного, но в ручье имеется выходное отверстие.

Вследствие чего часть металла выдавливается через него ее пределы полости. Никаких отходов здесь на предусматривается. Исключение составляют та часть заготовки, которая является избыточной вследствие неточности прокатки и разделки пруткового металла на мерные заготовки. Поковка, полученная в этом штампе» состоит из двух частей основной 1, и стержневой 2.

Основное преимущество процесса выдавливание перед штамповкой в открытых штампах состоит в возможности получения поковок с очень точными размерами и весьма чистой поверхностью. Большим или меньшим выдавливанием металла в стержневую часть поковки можно фиксировать объем корпуса поковки, не боясь перегрузки штампа.

К основным недостаткам относятся:

1) высокие удельные усилия и энергозатраты на осуществление процесса;

2) Относительно низкая стойкость инструмента (особенно на участке выходного отверстия).

Основные признаки штамповки выдавливанием:

1) Объем металла в основной полости инструменте в процессе штамповки уменьшается, так как предусматривается выдавливания некоторой части в стержневую часть.

2) Не предусматривается отход металла, но при наличии избыточного металла в заготовке (вследствие неточной дозировки) он может быть вытеснен в виде сосредоточенного объема в стержневую часть поковки и затем легко удален обрезкой в штампе или механической обработкой.

3) Поковки отличаются высоким качеством.

В простейшем случае цилиндрическая полость штампа выполнена в одной части штампа 1, вторая часть штампа представляет собой плоский боек 2. Если объем заготовки V3 равен объему полости штампа Vш, то схематично штамповку поковки элементарной формы можно представить по рис. 1,в. Здесь, при извлечении поковки, могли бы возникнуть трудности из-за необходимости преодолевать силы трения. Удаление поковки из штампа облегчается, если боковые стенки штампа сделать с уклоном, а поковка с напусками.

Однако это связано с искажением формы поковки, а также с увеличением объема заготовки и поковки. Кроме этого, в этом случае увеличиваются отходы в стружку при мех. обработке.

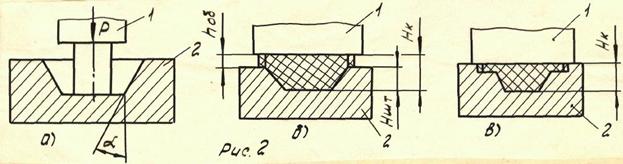

При штамповке при такой схеме наиболее трудно заполняются нижние углы полости штампа, прежде чем металл заполнит эти углы, он вытекает между частями 1 и 2 штампов в виде облоя толщиной hоб (рис. 2, б).

Когда расстояние между частями штампов достигает некоторой величины, облой закрывает выход металла из ручья, и он вынужден заполнять углы полости штампа.

При таком процессе штамповки необходимо в заготовке иметь некоторый объем металла на образование облоя. Разность объемов поступающей из печи заготовки и поковки представляют собой объем отходов.

![]()

Облой подлежит обрезке в специальных (обрезных) штампах. Следует помнить, что технологическое назначение облоя - заполнение углов штампа.

Недостатком этого способа является:

1) значительный отход металла в облой;

2) назначение напусков из-за наличия уклонов стенок ручья;

3) трудно гарантировать точность размера Hк.

В связи с этим применяют штампы по схеме рис. 2, в. При этом на машинах со свободным ходом штамповку осуществляют до соприкосновения частей штампа между собой; высота поковок Нк и их объем Vпок будут иметь заданные величины, даже если объем различных заготовок Vз неодинаков из-за наличия допусков на прокатку и резку.

Это позволяет использовать для разделки прутков заготовки производительный, но не обеспечивающий высокой точности способ резки на ножницах.

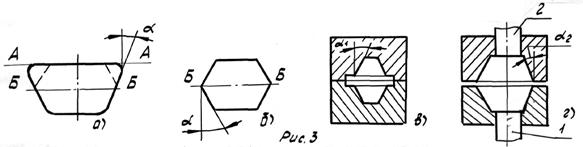

Для сокращения отходов металла в напуски, вызываемые наличием штамповочных уклонов, (рис. 3, а) плоскость разъема штампа А-А смещают к серединной плоскости Б-Б поковки, которая приобретает форму двух усеченных конусов. Штамп уготовляют по схеме, показанной на рис. 3, в. Для уменьшения уклонов штампы иногда снабжаются выталкивателем рис. 3, г.

Таким образом, штамповка в открытых штампах характеризуется следующими основными признаками:

1) Объем металла. Находящегося в ручье, в процессе штамповки непостоянен, при штамповке предусматривается вытеснение части металла в виде облоя.

2) Направление вытеснения металла в облойную щель перпендикулярно направлению движения штампа, толщина облоя в процессе штамповки уменьшается.

3) По месту обрезки облоя волокна у металла поковки оказываются перерезанными.

4) Из заготовок с размерами низкой точности получаются поковки с размерами более высокой точности за счет различного для каждой заготовки объема металла, вытесняемого в облой.

Опубликовано в Обратотка металлов давлением

Опубликовано в Обратотка металлов давлением Комментарии закрыты.