Многооперационная вытяжка осуществляется на матрицах с тороидальной (рис.15.2а) и конусно-тороидальной (рис.15.2б) рабочими полостями. Рабочие поверхности матриц могут быть дополнены реактивной ( опорной ) поверхностью (рис.15.2в).

23 июня, 2013

23 июня, 2013  admin

admin

Рис. 15.2 Конструкции матриц для многооперационной вытяжки.

А - тороидальная; б - конусная; в - с реактивной полостью.

Схема напряжённо-деформированного состояния при последующих операциях вытяжки на тороидальной матрице показана на рис. . Очаг деформации можно разделить на две зоны:1- свободного изгиба (внеконтактная деформация) и 2- контактная (деформирование на торообразной кромке матрицы).

При вытяжке на матрице с тороидальной поверхностью рис.15.3 напряжение в опасном сечении определяется с помощью формулы

Рис. 15.3 Схема напряженно-деформированного состояния при вытяжке на тороидальной матрице.

(15.1)

(15.1)

Где ![]() - средний радиус заготовки,

- средний радиус заготовки, ![]() - средний радиус изделия,

- средний радиус изделия, ![]() - коэффициент трения,

- коэффициент трения,

(15.2)

(15.2)

(15.3)

(15.3)

(15.4)

(15.4)

Для определения ![]() следует найти величину

следует найти величину ![]() , затем по

, затем по ![]() - значение

- значение ![]() , а по

, а по ![]() и

и ![]() выражение (15.2). На рис.15.4 показана схема напряженно-деформированного состояния при последующих операциях вытяжки на матрице с конусно-тороидальной рабочей полостью.

выражение (15.2). На рис.15.4 показана схема напряженно-деформированного состояния при последующих операциях вытяжки на матрице с конусно-тороидальной рабочей полостью.

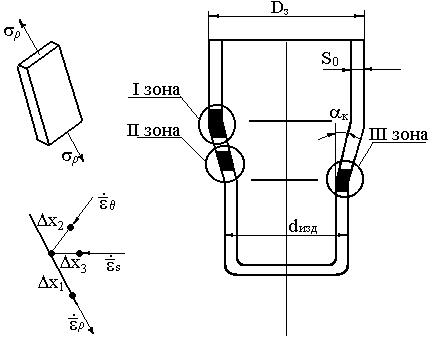

Рис. 15.4 Схема напряженно-деформированного состояния при вытяжке на конической матрице.

В этом случае в очаге деформации можно выделить три зоны:1- свободного изгиба (внеконтактная деформация), 2- контактной деформации на конусном участке и 3- контактной деформации на тормозной кромке матрицы.

Характер напряжений и деформаций в 1 и 3 зоне очага деформации на конусно-тороидальной матрице соответствует характеру напряжений и деформаций 1 и 3 зоны, соответственно, при вытяжке на матрице с тороидальной полостью (рис.15.3). В конусной части матрицы материал находится в плоско-напряженном и обёмно-деформированном состоянии. Максимальное растягивающее напряжение при вытяжке на матрице с конусно-тороидальной полостью определяется как

(15.5)

(15.5)

Где ![]() - угол конусности матрицы.

- угол конусности матрицы.

Оптимальное значение угла конусности ![]() в каждом конкретном случае может быть определено по формуле

в каждом конкретном случае может быть определено по формуле

(15.6)

(15.6)

Практическое значение ![]() при многооперационной вытяжке принимается в приделах 15-20о. Из сопоставления схем напряженно-деформированного состояния, показанных на рис. и, видно, что при вытяжке на матрице с коническо-тороидальной полостью могут быть реализованы более жесткие условия деформирования, поскольку изгибающие напряжения на участке свободного изгиба и на тороидальной кромке значительно меньше тех, которые имеют место при вытяжке на матрице с тороидальной кромкой.

при многооперационной вытяжке принимается в приделах 15-20о. Из сопоставления схем напряженно-деформированного состояния, показанных на рис. и, видно, что при вытяжке на матрице с коническо-тороидальной полостью могут быть реализованы более жесткие условия деформирования, поскольку изгибающие напряжения на участке свободного изгиба и на тороидальной кромке значительно меньше тех, которые имеют место при вытяжке на матрице с тороидальной кромкой.

По завершении процесса вытяжки в 1 зоне между очагами деформации и цилиндрическими стенками исходной заготовки действует изгибающий момент, приводящий к изгибу элементов, поступающих в очаг деформации. При этом в стенках заготовки еще не получивших пластическую деформацию, возникают тангенциальные напряжения растяжения. В результате происходит увеличение диаметральных размеров краевой части заготовки и возникающая в ней тангенциальная деформация растяжения приводит к разрушению края заготовки с образованием продольных трещин.

С целью получения качественных изделий многооперационную вытяжку целесообразно проводить на матрицах, имеющих реактивную полость, препятствующую образованию раструба по краю цилиндрической стенки вытягиваемой оболочки.

Многооперационной вытяжкой изготавливают изделия как с узким так и с широким фланцем. Цилиндрические оболочки с узким фланцем, когда отношение высоты оболочки к ее диаметру больше 1,0, а отношение диаметра фланца к диаметру оболочки составляет 1,1 – 1,4, изготавливают обычно многооперационной вытяжкой, получая на предыдущих операциях цилиндрические полуфабрикаты. Фланец у таких изделий образуется на последней операции, а затем обрезается на заданный размер. Широкий фланец при многооперационной вытяжке получают сразу на первой операции вытяжки из плоской заготовки. На последующих операциях размеры фланца остаются постоянными, а формоизменению подвергается оставшаяся часть заготовки.

При определенных геометрических соотношениях диаметра изделия и диаметра заготовки действия сжимающих вызывают потерю устойчивости материала заготовки, выражающуюся в образовании складок. Возможность потери устойчивости заготовки зависит от степени деформации, относительной толщины заготовки и свойств материала. Устойчивость фланца будет тем больше, чем толще исходная стенка заготовки при данном диаметре и меньше разность между диаметром заготовки и диаметром получаемого изделия. Заготовка из наклепанного материала более склонна к складкообразованию, чем заготовка отожженная.

Складкообразование при вытяжке можно устранить, если в конструкции штампа использовать специальный прижим. В связи с этим различают два способа многооперационной вытяжки – с прижимом и без прижима. В зависимости от размеров детали, ее формы, толщины материала и количества операций может быть использован например, прижим (рис.15.5).

Рис.15.5 Схема прижима при многооперационной вытяжке.

Необходимость применения прижима при многооперационной вытяжке определяется соотношением ![]() и значением коэффициента вытяжки

и значением коэффициента вытяжки ![]() .

.

При  и

и ![]() вытяжку нужно вести с прижимом. Если

вытяжку нужно вести с прижимом. Если  и

и ![]() - вытяжка осуществляется без прижима. В общем случае необходимость использования прижима определяется по формуле

- вытяжка осуществляется без прижима. В общем случае необходимость использования прижима определяется по формуле

(15.7)

(15.7)

Где ![]() и

и ![]() - коэффициенты вытяжки на последующей и предыдущей операциях.

- коэффициенты вытяжки на последующей и предыдущей операциях.

Толщина стенки оболочки на каждой операции неодинакова. На ее краю возникает утолщение материала, величина которого зависит от относительных диаметров заготовки и изделия, а также от анизотропии листового материала.

Толщина края детали может быть определена по выражению

(15.8)

(15.8)

Где

(15.9)

(15.9)

Для изотропного материала толщина края детали

(15.10)

(15.10)

Изменение толщины стенки имеет место и в донной части цилиндрической заготовки. Наименьшая толщина стенки (на 10 – 15% меньше исходной) наблюдается на тороидальном участке в месте сопряжения.

В зависимости от выбранных значений коэффициентов вытяжки и характеристик используемого материала многооперационная вытяжка может осуществляться с применением термообработки или без нее.

В случае многооперационной вытяжки изделий из сильно упрочняющихся материалов в технологическом процессе следует предусмотреть межоперационную термообработку. В результате отжига в окислительной среде на поверхности детали образуется окалина, которая удаляется травлением или различными видами механической очистки. Рецептурный состав ванн травления подбирается в зависимости от рода материала. После травления для удаления следов кислоты с деталей их промывают в холодной и горячей воде, а затем нейтрализуют в слабом щелочном растворе при температуре 60 – 80оС.

Предпочтительным является безокислительный (светлый) отжиг в печах с нейтральной или восстановительной средой, в результате которого не происходит образования окалины и не требуется выполнение операций травления.

Если в технологическом процессе предусмотрены межоперационные отжиги, то значения ![]() на операциях можно принять одинаковыми. Если же термообработка не проводится, о на первых операциях должны быть приняты меньшие на 3 – 5% значения

на операциях можно принять одинаковыми. Если же термообработка не проводится, о на первых операциях должны быть приняты меньшие на 3 – 5% значения ![]() . Тогда более эффективно используются пластические свойства материала и потребуется меньшее число операций для получения изделия.

. Тогда более эффективно используются пластические свойства материала и потребуется меньшее число операций для получения изделия.

Опубликовано в

Опубликовано в