ЖИДКОФАЗНОЕ ГИДРИРОВАНИЕ БЕНЗОЛА

5 сентября, 2013

5 сентября, 2013  admin

admin [2, р. 106; 3, с. 91; 4, с. 105]

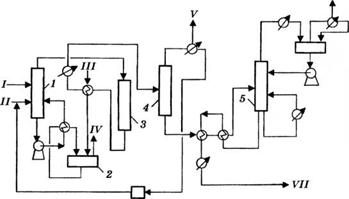

Процесс разработан Французским институтом нефти (Institut Franзais du Pйtrole) (рис. 38).

Гидрирование бензола протекает в реакторе 1, в котором находится суспензия катализатора, поддерживаемого во взвешенном состоянии циклической перекачкой реакционной смеси насосом. Избыточная теплота реакции отбирается в котле-утилизаторе 2,

|

VI

Рис. 38. Принципиальная технологическая схема процесса получения циклогексана жидкофазным гидрированием бензола: I - бензол; II - водородсодержащий газ; III - котловая вода; IV - пар низкого давления; V - газ; VI - печной газ; VII - циклогексан |

Производящем пар низкого давления. Небольшой вспомогательный реактор 3 используется для облагораживания продукта, а также в тех случаях, когда конверсия бензола в основном реакторе опускается ниже допустимой, например, когда падает активность катализатора вследствие его закоксовывания. После конденсации выходящий из реактора 3 поток поступает в сепаратор высокого давления 4 и далее в стабилизационную колонну 5, в которой от реакционной смеси отгоняются водород и другие растворенные газы. В зависимости от стоимости и состава используемого водородсодержащего газа отделяемый в сепараторе газ может рециркулировать в основной реактор или сбрасываться с установки.

Выход циклогексана в данном процессе практически стехиометрический, из 1 т бензола получается 1075 кг циклогексана, а чистота продукта зависит исключительно от чистоты исходного бензола.

Экономические показатели для установки мощностью 100 тыс. т/год циклогексана для условий Франции, 1991 г. [3]: капиталовложения (включая осушку сырья) - 40 долл. на 1 т/год; первичная загрузка катализатора - 100 тыс. долл.; расход катализатора - 2.5 долл/т (по данным на 1999 г. - 1.8 долл/т).

Энергозатраты на 1 т циклогексана при использовании 95 % -го Н2: электроэнергия - 15 кВт ч; пар среднего давления - 90 кг; пар низкого давления - 53 кг; охлаждающая вода (At = 10 °С) - 6.2 т; хладагент (температура на выходе технологического потока 15 °С) - 1580 кДж.

По данным на 1991 г. эксплуатировались 23 промышленные установки общей производительностью 1.8 млн. т/год. На 1999 г. проданы лицензии на 29 установок по данной технологии [2].

Опубликовано в

Опубликовано в