Жаростойкий газобетон на основе щелочного алюмосиликатного связующего

24 января, 2013

24 января, 2013  admin

admin

|

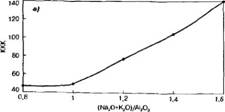

Рис, 1. Влияние содержания щелочей в составе связующего на KKK |

Для получения жаростойкого газобетона использованы: — шелочное алюмосиликатное связующее на основе мета каолина.

Жидкого стекла и в случае необходимости добавок (NaOH, КОН, микрокремнезема, клинкера);

— наполнители — .молотый кварцевый песок и низкокальциевые золы-уноса Буршты некой и Трипольской ГРЭС; газообразо - ватель — алюминиевая пудра. Изучение свойств материала

Проводили по традиционным для данного класса материалов методикам. В качестве комплексной характеристики газобетона был принят коэффициент конструктивного качества (ККК).

Известно, что условием получения газобетона является синхронизация процессов газовыделения и схватывания ячеистобетонной смеси. Однако в условиях высокой щелочности дисперсионной среды алюминиевая пудра бурно реагирует со щелочью, и газовыделение практически заканчивается через 15—30 мин после затворения, то есть до набора достаточной структурной прочности для фиксирования ячеистой структуры материала, что вызывает оседание газобетона.

В связи с этим возникла необходимость ускорения сроков схватывания связующего. В ходе проведенных исследований была обоснована целесообразность управления сроками схватывания и соответственно процессом структу - рообразования следующими способами [6]: введением в состав связующего наряду с Ма20 и К20; подбором оптимальной текучести исходной смеси; введением добавки

|

0,8 1 1.2 1,4 1,6 (Na20+K,0)/AJ203 и средний размер макролор (б) газобетона |

— регулятора процессов структуро-

образования — портландцементного клинкера; выдерживания смеси в формах при определенной температуре для моделирования условий, создающихся при схватывании в ячеис - тобетонной массе.

После набора достаточной пластической прочности образцы газобетона направляли на пропаривание или автоклавирование. В ходе исследований был получен газобетон средней плотностью 400-1000 кг/м3 и ККК до 140 (то есть при средней плотности, например, 600 кг/м3 прочность достигает 5 МПа).

При этом было отмечено, что состав связующего влияет на прочностные свойства и характер пористости материала (рис. 1). В частности, при увеличении содержания в составе смеси щелочных оксидов увеличивается ККК газобетона, а средний размер пор резко уменьшается, причем поверхность пор приобретает глянцевый блеск, свидетельствующий о высокой прочности межпоровых перегородок [5).

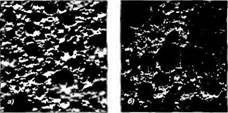

Таким образом, была показана возможность упраатения свойствами материала путем изменения состава связующего [6]. В частности, при использовании связующего с низким содержанием щелочных оксидов (рис. 2 а) в структуре газобетона преобладают крупные сообщающиеся поры, что открывает возможность его использования в качестве звукоизоляционного материала. В то же время при повышении содержания щелочных оксидов наблюдается тенденция к образованию системы мелких замкнутых пор (рис. 2 6, в, г), обусловливающих, в частности, высокую прочность и малую проницаемость материала.

Для дальнейших исследований был выбран базовый состав связующего., характеризующийся соотношением оксидов (Na20+ К20уА1203=1,2. На основе выбранного состава связующего была проведена оптимизация состава и технологических параметров получения газобетона [6, 7]. Было установлено, что для получения газобетона средней плотностью 400—500 кг/м3 с использованием в качестве наполнителя как молотого песка, так и золы; оптимальное количество наполнителя составляет 1:1 к связующему по массе сухих компонентов; оптимальным количеством клинкера является 13% от массы сухих компонентов связующего. Оптимальная температура предварительного выдерживания 701>С.

Кроме того, было отмечено, что газобетон на основе щелочного алю - мосиликатного связующего и золы - уноса как наполнителя характеризуется высокой жаростойкостью: остаточная прочность газобетона после обжига при температуре 800"С достигала 107%. Таким образом, была установлена возможность использования такого газобетона в качестве жаростойкого конструкционно-теп - лоизол я u j i он н ого матери ала.

Формирование структуры жаростойкого газобетона на основе щелочного алюмосиликатного связующего проходит в две стадии. На первой стадии при использовании низкотемпературной тепловой обработки (проваривания, автокла - вирования) создается ячеистая макроструктура материала и прочная первичная микроструктура, основу которой составляют гидратные неорганические полимерные структуры — аналоги природных цеолитов.

|

Физико-механические свойства газобетона

Рис. 2. Пористая структура газобетона на основе щелочного алюмосиликатного связующего с (Na*0+ к20)/А1203 = о. В (а); 1 (б); 1,2 (в}; 1,8 (г) Увеличение в 7,5 раз |

Вторая стадия структурообразо - вания может быть проведена в процессе эксплуатации материала при первом нагревании изделий до рабочей температуры. На этой стадии макроструктура материала практически не изменяется, а основа микроструктуры — гидратные новообразования перекристаллизовываются в безводные без значительного изменения объема и соответственно без разрушения каркаса. Это позволяет получать жаростойкий газобетон без применения высокотемпературной тепловой с^брзботки (ТВО>. характерной хля традиционных жаростойких материалов, что позволяет резко снизить стоимость материала по сравнению с аналогами.

Для исследования влияния вида наполнителя и ТВО на свойства материала были изготовлены шесть составов газобетона на основе базового, которые отличались видом наполнителя и видом примененной ТВО. Результаты исследований предстаалены в таблице.

Как видно из таблицы, средняя плотность и прочность газобетона в зависимости от вида наполнителя уменьшается в ряду: молотый кварцевый пееок > зола-унос Бурштын - ской ГРЭС > зола-унос Три польской ГРЭС. Автоклавированные образцы по своим характеристикам превосходят пропаренные. Образцы газобетона характеризуются водостойкостью в пределах 80—95%.

|

|

|

''■V'.jr .'^i'T'j, ье-.- - ^ В) ' • v: _ |

Для проведения исследований жаростойкости газобетона полученные образцы были обожжены при температуре 400—1000НС Результаты исследований приведены на рис. 3.

Нагревание газобетона на основе молотого кварцевого песка сопровождается увеличением прочности конгломерата, но вместе с тем и трешинообразованчем вследствие полиморфных превращений кварца, исключающих использование такого материала при температурах выше 400°С. При нагревании такого материала до 1000°С происходит оплавление и полное разрушение структуры.

При нагревании газобетона на основе золы-уноса до 600°С средняя плотность образцов медленно снижается. что вызвано в первую очередь удалением связанной волы. Это согласуется с результатами ранее проведенных исследований [2.8], по которым в таких системах инициируется образование цеолнтоподоб - ных соединений типа анальцима, характеризующихся удалением связанной волы без разрушения каркаса до температуры около 600-700°С, после чего происходит перекристаллизация.

Дегидратация газобетона при температуре до 600°С не сопровождается перестройкой или разрушением каркаса (средняя плотность не возрастает, трешинообразование практически отсутствует), но способствует возникновению структурных напряжений, приводящих к некоторому снижению прочности. Усадка пропаренных образцов при температуре 400-600°С медленно возрастает, а автоклавированных стабилизируется в пределах 7%.

При нагревании до 600°С материал теряет большую часть связанной воды. Выгорание остатков угля в составе золы приводит к большим потерям массы, особенно для образцов на основе высокоуглеродис - той Трипольской золы, что тем не менее не сопровождается резким увеличением усадки. Поэтому основной причиной усадки является дегидратация и последующая перекристаллизация новообразований, выгорание же остатков угля здесь играет второстепенную роль.

При нагревании материала в диапазоне 600—800°С происходит перекристаллизация дегидратирован - ных новообразований в стабильные при такой температуре щелочные алюмосиликаты, а также начинается спекание материала. Эти процессы сопровождаются уплотнением структуры, приводящей к увеличению средней плотности материала и росту прочности.

При температуре 800°С также практически заканчивается выгорание остатков угля в составе золы.

При увеличении температуры до 1000°С происходит стабилизация потери массы материала, средняя плотность и прочность при этом м едл е н но возраста ют вел едет вне конструктивного характера протекания процесса спекания конгломерата. При этом прочность автоклавированных композиций выше, а усадка и потеря массы меньше аналогичных показателей пропаренных.

Согласно данным рентгенофазо - вого анализа состав новообразований жаростойкого газобетона после нагревания ло 1000°С представлен безводными щелочными и щелочноземельными алюмосиликатами — аналогами фельдшпатоидов нефелина и лейцита, а также плагиоклаза, близкого по составу к природному Лабрадору. Образование аналогов природных минералов свидетельствует о стабильности синтезируемого камня 13J _

Таким образом, предложена технология получения жаростойкого (до Ю00°С) газобетона на основе щелочного алюмосиликатного связующего и золы-уноса, не требующая применения дефицитного сырья и высокой температуры, характерных для традиционных материалов такого класса, что значительно снижает стоимость материала в сравнении с аналогами. Разработанный материал по своим свойствам не уступает традиционным ячеистым бетонам, превосходит их по жаростойкости и имеет намного меньшую стоимость, чем легковесные огнеупоры.

Список литерату ры

Krivenko P. Alkaline cements: Terminology, classification, aspects of durability 11 Proc. 10th Intern. Congress on the Chemistry of Cement. Goteborg, Sweden, 1997. P. 4iv046.

Кривенко П. В., Петропавловский О. Я., Мохорт И. А., Попель Г. И. Физико-химические основы получения композиционных материалов на основе геоцементов для реставрационных работ // Материалы международного симпозиума. RUR "98 «Реставрация, реконструкция i урбоэколо - гия». Одесса, 1998. С. 260-268. Krivenko PV. Alkaline cements and concretes: Problems of durability // Proc. Second Intern. Conf. «Alkaline Cements and Concretes». Kyiv, Ukraine, 1999. P. 3-43. Кривенко П.В., Бродко О.А., МоХорт И.А. Теплоизоляционные огнеупорные материалы на основе муллито кремнезем истого волокна и щелочного алюмосиликатного связующего // Буд4вництво У кражи. 1996. Н2 6. С. 31-34.

5. Основы технологии отделочных, тепло - и гидроизоляционных материалов / В. Д. Глуховский, Р. Ф. Рунова, Л. А. Шейнич, А. Г. Геле - вера. К.: Виша школа, 1986.303 с.

6. Kovalchuk, G. An alkaline alumi- nosilicate gas concrete // Proc. Second Intern. Conf. «Alkaline Cements and Concretes». Kyiv, Ukraine, 1999. P. 279-290.

7. Ковальчук Г. Ю. Дослщження жаростшкосп газобетону на ос- нов| лужного'алюмосилжатного зв'язуючого И Буд1вництво Ук - раТни. 2000. N° 4. С. 21-24.

8. Гидратационно-дегидратацион - ный процесс получения искусственного камня на основе щелочных алюмосиликатных связок / П. В. Кривенко, Ж. В. Скур - чинская, Л.Е. Демьянова, Е. Г. Бо - бунова // Цемент. 1993. No 3. С. 39-40.

Создание новых высокоэффективных и малоэнергоемких технологических процессов получения традиционного керамического кирпича в настоящее время весьма актуально. Отдача от такой работы при правильном выборе направления и высоком уровне выполнения может быть значительной.

В современных условиях рациональная область применения керамического кирпича меняется — вместо стенового теплозащитного материала он все чаше используется как один из элементов слоистых конструкций и комбинированных кладок, выполняющих ограждающие и несущие функции. Отсюда следует, что одним из обоснованных направлений дальнейшего развития кирпичной подотрасли яаляется увеличение выпуска лицевого кирпича и расширение его цветового ассортимента.

Конкурентная борьба на отечественном строительном рынке побуждает действующие кирпичные заводы к выпуску лицевой продукции с высокими эстетическими характеристиками и низкими издержками производства.

Что касается выпуска местных эффективных стеновых материалов, то их дефицит возможно удовлетворять в основном за счет строительства заводов по производству неавтоклавных пенобетонных блоков мощностью до 20 тыс. м3 в год. Коэффициент теплопроводности пенобетонных блоков в 4,5—5,5 раза ниже но сравнению с показателем керамического кирпича, а отпускная цена значительно меньше, что делает их доступными для населения с низким уровнем дохода.

С учетом изложенного и следует рассматривать строительство заводов керамического кирпича, в том числе и малой мощности.

В последнее время на страницах журнала, в том числе [I], опубликован ряд статей ООО «Инта» (г. Омск) по организации производства кирпича на заводах малой мощности с использованием созданного кирпи- чеделательного комплекса ШЛ.

В основу разработки комплекса взят способ подготовки пресс-порошка в едином сушильно-помольном агрегате, компрессионного прессования сырца и метод тепловой обработки (сушки и обжига) его под постоянным давлением в шахтной печи. В публикациях отмечается, что головной образец комплекса испытан в пос. Серебряные Пруды Московской области. К освоению этого производства были привлечены и специалисты нашего института. Результаты испытания сушил ыю-помольного агрегата для глины и шахтной печи по определению их производительности, эффективности работы, режимов, обеспечивающих получение качественной продукции, привели к необходимости исправления конструктивных недостатков и просчетов.

Рассмотрим некоторые основополагающие положения разработчиков проекта.

Еще 10—12 лет назад во ВН ИИст - роме был разработан и успешно внедрен на ряде заводов модернизированный способ формования сырца. Способ предусматривает предварительную грануляцию рыхлого глинистого сырья перед сушильным барабаном (для обеспечения повышения однородности по размерам и алажности кусков, снижения потерь с выносами), механическую активацию массы в стержневом смесителе конструкции ВНИИстрома (в целях гомогенизации, уплотнения и частичной грануляции порошковых масс), формование сырца со сквозными пустотами (для улучшения структуры и повышения морозостойкости кирпича).

Авторам нового проекта необходимо было объективно оценить работу альтернативного технического решения с целью выявления слабых мест и внесения усовершенствований при обработке сырья и подготовке пресс-порошка. К сожалению, предложенная схема не учитывает положительный опыт современных отечественных заводов полусухого прессования кирпича, что вызывает сомнение в возможности получения кирпича, отвечающего требованиям отечественного рынка. Более того, предусматривается применение агрегатов для приготовления пресс-порошка, работоспособность которых, как показал опыт освоения комплекса в пос. Серебряные Пруды, вызывает большие сомнения,

В опубликованных работах не приведены даже технологические аспекты рекомендуемого оборудования для приготовления пресс-порошка. Не меньшее значение для жизнеспособности конструкции созданных агрегатов имеют их эксплуатационные характеристики.

Вызывает удивление утверждение автора об экономической целесообразности выпуска полнотелого кирпича, что подтверждается практикой работы действующих производств. Во-первых, полнотелый кирпич полусухого прессования имеет пониженные показатели по морозостойкости. Именно это обстоятельство и послужило основанием для усовершенствования линии приготовления пресс-порошка и формования сырца со сквозными отверстиями. Во-вторых, расход топлива на обжиг полнотелого кирпича выше по сравнению с пустотелым. Каждые 103с пустотности снижают расход топлива в среднем на 7%.

Утверждение автора о предпочтительности полнотелого кирпича, очевидно, предопределено особенностями принятой схемы транс- портно-укладочного и разгрузочного оборудования и обжигом сырца в шахтной печи, диктующих необходимость повышения сырцовой прочности кирпича.

Без достаточных теоретических обоснований автор предлагает осуществлять регулируемый режим термической обработки сформованного сырца в шахтной печи. Если бы автор четко доказал, что этот тип теплового агрегата обеспечивает получение качественной продукции при минимальных затратах тепла, многие вопросы были бы сняты.

К сожалению, в статье отсутствуют рекомендации по осуществлению управляемого технологического процесса обжига сырца.

Окончательную оценку работе можно будет дать, когда хотя бы один из построенных заводов освоит свою мощность и достигнет заложенных технико-экономических показателей.

Литература

1. W.Ieeeib И. В. Комплекс ШЛ-300 — кирпичный завод третьего поколения // Строит, материалы. 2001. №2. С. 8-9.

Линии 12 тыс. М-/ГОД), опробованная в Новосибирском ООО «Либава», включает следующие операции. Березовые бревна диаметром 120—150 мм и длиной до 2 м иилиндруют на ци - линдровочнем (токарном) станке в диаметр 100 мм с одновременным удалением коры. Оцилиндрованные заготовки загружают в пропиточный цилиндр (рис. I) и прошгтывают насквозь смесью бутадиен-стиродьного латекса СКС-65 ГП и 10%-ного раствора соли (.хлористый натрий, сернокислый аммоний) (1:1) по режиму «вакуум - атмосферное дааление» в течение 8—16 ч. Пропитанные заготовки сушат по мягкому режиму в специально разработанной и запатентованной высокоэкономичной сушильной камере (рис. 2)до остаточной штжности менее 8%. Закупоривание капилляров древесины в ториовыч частях заготовок способствует выравниванию коэффициентов диффузии через торцовые и боковые поверхности и повышению качества сушки пропитанной древесины. Высушенные заготовки цилиндруют в рабочий диаметр 90 мм с дополнительной выборкой в третях окружности заготовок на 6 одинаковых вогнутых и выпуклых сегментов, с последующей нарезкой паркетных планок толщиной 12— 15 мм под углом в 30° к древесным волокнам (рис. 3).

Полученные паркетные планки укладывают сплошным ковром на подготовленное основание и приклеивают битумными или полимерными мастиками, прострагивают для выравнивания рабочей поверхности, зашпаклевывают отдельные дефектные места и покрывают несколькими слоями паркетного лака. Дополнительные преимущества предлагаемого паркета наклонной (диагональной) распиловки по сравнению с обычной паркетной шашкой перпендикулярной распиловки заключаются в возможности прост - рагивания уложенных планок без выкалывания ич краев, а также «игре» текстуры паркета при разных направлениях освещения наклонно срезанных клеток древесины.

Сравнение разработанного паркета с традиционным паркетом и торцовой шашкой подтверждает его преимущества. После выдерживания модифицированных паркетных планок в течение 24 ч при относительной влажности воздуха около 100% они набухали на 0,1—0,2%, в то время как традиционные паркет и шащка — на 0,8—1% Выход готовой продукции из круглого березового тонкомера (диаметром 120—140 мм) составил для диагонального паркета 70—80%, для других видов паркета не более 50%.

Опытная партия диагонального паркета из модифицированного березового тонкомера была уложена в административных помещениях Новосибирска и Нижнего Новгорода. Диагональная распиловка, применяемая в технологии паркета, обеспечивает высокую твердость и износостойкость паркетного пола [3]. Организация производства диагонального паркета планируется в настоящее время также в ООО «Теплон» (Новосибирск).

Еще одним перспективным направлением паркетного производства в Сибири является применение в качестве сырья модифицированной аммиаком привозной древесины твердых лиственных пород. Такая древесина выпускается Новосибирским ООО «Комбинат модифицирования древесины». Технология включает модифицирование древесины газообразным аммиаком с последующей высококачественной вакуумной сушкой пропитанных заготовок. В результате модифицирования древесина во всем объеме (а не только с поверхности, как при традиционном тонировании) приобретает темную окраску мореных пород с дополнительным улучшением показателей форм ©стабильности и износостойкости.

Разработанные в НГАСУ эффективные технологические приемы формирования оптимальной структуры модифицированной древесины, устойчивой в условиях различных эксплуатационных воздействий, в рамках общей концепции обеспечения стойкости и долговечности древесно-полимерных композитов (4, 5| нашли реализацию в производстве покрытий пола для промышленного и гражданского строительства.

Список литературы

1. Хрулев В. М. Модифицированная древесина в строительстве. М.: Стройиздат, 1986. 112 с.

2. Дорофеев И. С., Хрулев В. М., Машкин И. А. Модифицированная древесина — эффективный материал для малых архитектурных форм (на примере городов Кузбасса). // Изв. вузов. Строительство и архитектура. 1986. № 12. С. 54-57.

3. Машкин И-А., Полубоярова Н. Ф., Дорофеев И. С., Буи/ко А/. В. Технология паркета из модифицированной древесины березы // Технология строительства сельскохозяйственных зданий и сооружений из местных материалов Новосибирск: НГАУ, 1997. С. 104-107.

4. Хрулев В. М., Машкин И. А. Новые концепции в теории и технологии композиционных древесно - полимерных материалов // Изв. вузов. Строительство. 1999. N° 7. С. 61-64.

5. Машкин Н. А. Теоретические основы повышения эксплуатационной стойкости древесно - полимерных композитов // Труды НГАСУ, Новосибирск. 1999. Т. 2. №2 (4). С. 91-98.

Опубликовано в

Опубликовано в