Зенкерование отверстий

2 декабря, 2011

2 декабря, 2011  admin

admin |

Заготовка |

При обработке отверстий обеспечить высокую чистоту поверхности и точность размеров значительно труднее, чем при обработке наружных поверхностей. Эти трудности возрастают по мере увеличения длины отверстия и уменьшения его диаметра. Для облегчения этой задачи служат размерные инструменты — зенкеры и развертки. Зенкер — многолезвийный расточный инструмент для обработки предварительно просверленного отверстия или отверстия, полученного литьем или ковкой. Зенкерованием получают отверстие с точностью до 4-го класса и чистотой до V 5. Центрирование зен-

Кер не обеспечивает, если до обработки зенкером отверстие имело биение, то

Биение сохраняется после зенкерова - ння. Производительность при зенкеро - ванни более высокая, чем при растачивании.

Зенкеры бывают: хвостовые и насадные (крепятся к оправке на конусной посадке);

|

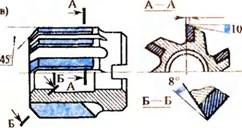

А — устройство (части зенкера), б ■— че - тырехперый цельный быстрорежущий, в — твердосплавный, г — насадной быстрорежущий, д — насадной твердосплавный, е — насадной со вставными ножами |

|

Место сварки |

|

Хвостовик |

|

100. зенкование фасок отверстия |

Цельные (монолитные) (рис. 98, б, г) и сборные (со вставными ножами) (рис. 98, е); быстрорежущие и твердосплавные. По количеству рабочих перьев различают трехперые и четы - рехперые зенкеры. Иногда применяют двухперые зенкеры — ножи. Зенкеры крепят коническим хвостовиком в пи - ноль задней бабки, подача может быть ручной или механической. Припуск под зенкерование отверстий составляет 0,5ч-2 мм на сторону в зависимости от диаметра. Подачи при работе зенкерами из быстрорежущей стали 0,3—1,2 мм/об, твердосплавными зенкерами 0,4— 1,5 мм/об, скорость резания соответственно 20—35 м/мин и 60—200 м/мин. Отверстия большого диаметра обрабатывают комбинированным инструментом— сверлом-зенкером (рис. 99). Зенковкой (рис. 100) обрабатывают фаски, потаи. Для получения поверхно

сти высокой чистоты (до V 8) зенковки, в отличие от зенкеров, делают многолезвийными. Стандартные зенковки имеют углы конуса рабочей части 45, 60, 75, 90 и 120°

Виды, причины и меры предупреждения брака при зенкерований приведе иы в табл. 9.

§ 30. Развертывание

|

_ а Задний угол заборной части |

|

Сечение по калибрующей части |

|

Ленточка |

|

Задний угол калибрующей части я' О |

|

Сечение по. заборной части |

|

Передняя поверхност ь Задняя поверхность |

|

Таблица 9 Брак при зенкерований отверстий и меры его предупреждения

|

Как было указано, обработкой зенкером получают невысокую точность и чистоту поверхности. Чтобы без особых затруднений обеспечить высокую чистоту и высокую точность, пользуются размерными многолезвийными инструментами — развертками. Обработкой разверткой получают отверстия до 2-го класса точности с чистотой V 7 — V 8, а обработкой последовательно двумя развертками— до V 9. Однако, как и при зенкерований, развертыванием нельзя обеспечить центрирование, если до этого отверстие имело биение или перекос.

|

0,15 0,25

У 0 |

По назначению развертки делятся на слесарные (ручные) (рис. 101) и станочные (машинные) (рис. 102,а, б), по конструкции — на хвостовые и насадные (рис. 102, в), цельные и со вставными ножами (рис. 102, а), по материалу — на быстрорежущие и твердосплавные (рис. 102, б, в). Существуют также регулируемые (установочные) развертки, размер которых можно изменять в небольших пределах.

|

102. МАШИННЫЕ РАЗВЕРТКИ: |

|

Конус Морзе |

|

А) |

|

Б) |

Развертка состоит из рабочей части, шейки и хвостовика (см. рис. 101). Хвостовик машинных разверток—конический (стандартный конус Морзе), ручных разверток — цилиндрический с квадратом под вороток.

На рабочей части развертки различают направляющий конус, заборный конус и калибрующую часть. Направляющий конус облегчает ввод развертки в отверстие. Заборный конус расположен под углом <р к направлению подачи развертки. Угол ф для обработки чугуна составляет 4—6°, для обработки стали 12—15°. Это значит, что для обработки чугуна заборный конус развертки длиннее, чем для обработки стали. Таким способом уменьшают истирание режущих кромок при обработке материала с большой абразивной (истирающей) способностью (чугун). Режущие кромки на заборном конусе остро заточены и выполняют работу резания.

Калибрующая часть — цилиндрический участок развертки. Режущие зубья на этом участке имеют узкие шлифованные ленточки шириной 0,05—0,2 мм, которые направляют развертку в отверстии, а кромка ленточки зачищает отверстие, обеспечивает высокую чистоту поверхности. Диаметр развертки, измеренный по ленточкам противолежащих зубьев, соответствует диаметру обрабатываемого отверстия.

|

103 НЕРАВНОМЕРНЫЙ ШАГ РАЗВЕРТ - КИ |

|

Уг ловой шаі |

Для облегчения вывода развертки из отверстия на калибрующей части по ленточкам шлифуется обратный конус с уклоном 1:50 (угол уклона около 10'). Шаг между зубьями развертки, как правило,, делается неравномерным. Если у развертки, например, 12 зубьев, то центральный угол составляет не 30°, а последовательно 33°, 34° 30', 36°, 37° 30', 39°, при этом противолежащие зубья должны располагаться на одном диаметре, что важно для контроля развертки (рис. 103). Неравномерность шага устраняет попадание режущей кромки в одно и то же место на поверхности отверстия в момент биения развертки из-за колебаний чисел оборотов (при колебании напряжения в сети), износа подшипников и неравномерности структуры обрабатываемого металла.

Высокое качество обработки обеспечивают развертки с правыми и левыми спиральными (винтовыми) канавками (рис. 104).

Перед развертыванцем отверстие и развертку очищают от стружки и грязи, протирают.

Если хвостик развертки закреплен непосредственно в пиноли задней бабки, то незначительная несоосность хвостовика и рабочей части развертки, перекос оси пиноли или загрязнение посадочного конуса вызывают неравномерное срезание припуска: отверстие будет иметь больший диаметр у концов и меньший е середине (рис. 105, а, б). Чтобы припуск срезался равномерно и не было «разбивки размера», развертку закрепляют в качающейся оправке (рис. 106): корпус оправки закрепляют в пиноли, а собственно оправка, несущая развертку, связана с корпусом шарниром. Существуют также «плавающие» оправки, в которых раз-

вертка «плавает», сохраняя горизонтальное положение. Припуск на развертывание зависит от обрабатываемого материала и составляет 0,08—0,2 мм на сторону. При очень большом припуске трудно получить требуемый размер отверстия, кроме того, можно сломать развертку. Очень малый припуск также нежелателен, так как поверхность предварительно просверленного отверстия имеет «наклеп» — некоторое повышение твердости в результате деформации поверхностного Слоя при сверлении или расточке. Развертка, работая по наклепанному слою, будет быстро истираться и возможно ее заклинивание в отверстии.

Развертывание стальных заготовок деталей выполняют с охлаждением эмульсией или маслом, а чугунных — с охлаждением керосином или керосином со скипидаром.

Выбор режимов резания при развертывании. Подача принимается» 2—3 раза больше, чем при сверлении отверстия такого же диаметра, а скорость резания в 2—3 раза меньше. Величина подачи на чистоту обработанного отверстия не влияет, так как последняя зависит исключительно от состояния кромки на ленточке. Необходимость низкой скорости резания при развертывании объясняется явлением наростообразования: при низкой скорости нарост на режущей кромке не образуется, что обеспечивает высокое качество обработки. Виды брака при развертывании, его причины и меры предупреждения приведены в табл. 10.

Таблица 10

Брак при развертывании отверстий и меры его предупреждения

|

Причины |

|

Виды брака |

Меры предупреждения

«Разбивка» диаметра отверстия

«Усадка» диаметра отверстия

Часть поверхности осталась необработанной

Неудовлетворительная чистота отверстия

Неправильно заточена развертка:

Увеличен передний угол; режущие кромки на заборном конусе имеют биение

Завышен диаметр калибрующей части развертки

Развертка изношена

Упругая деформация металла при развертывании тонкостенной втулки

Недостаточен припуск на развертывание

Отверстие заготовки имеет биение

Велик припуск

Зазубрины на калибрующей части развертки

Неправильные режимы резания: слишком высокая скорость резания

Заменить развертку

Увеличить припуск

Применить качающуюся или плавающую оправку

Уменьшить припуск

|

Резания |

Заменить развертку

Установить режимы по справочнику

Опубликовано в

Опубликовано в