ЗАГРУЗОЧНЫЕ И РАЗГРУЗОЧНЫЕ УСТРОЙСТВА

1 февраля, 2013

1 февраля, 2013  admin

admin При попадании куска материала массой G кг на горизонтально движущуюся ленту ему силой трения F (н) сообщается ускорение а, которое определится из равенства

F -- G-a н,

Но F = Ggf (н), следовательно, ускорение, сообщаемое лентой материалу,

А ^ Gf м! сек2,

Где F — коэффициент трения;

G - 9,81 м! секг— ускорение силы тяжести; А — ускорение материала в м! сек2 G — масса частицы материала.

Если известно, что скорость ленты V м! сек и первоначальная скорость материала в направлении движения ленты V0, то путь скольжения материала по ленте

TOC o "1-3" h z 9 '1 V --------- IC

S = - s-0. (182)

При наклонном расположении конвейера под углом и подаче материала вверх путь скольжения еще больше, ускоряющая сила будет равна силе трения за вычетом составляющей веса материала

F = Gg(f cos р — sin р) к (183)

И ускорение

А —- G (F cos р — sin р) м/сек2. (184)

Например, при V — 2,0 м! сск у,, — 0; F — 0,6; р— 12е; ускоренно а ~ = 9,81 (0,6-0,98 — 0,208) - 3,7 м/сек- и путь скольжения S = - 0,54 м.

Это значит, что каждый кусок прежде, чем начать движение со скоростью, равной скорости ленты, т. е. приобрести относительную неподвижность, скользит на участке 0,54 м по ленте, вызывая ее износ.

Ьвнеаич 177

Поэтому очень важно для увеличения срока службы ленты правильно выполнять загрузочные устройства, которые должны быть устроены так, чтобы материал поступал на ленту в направлении, близком к направлению движения ленты, и со скоростью, близкой к скорости движения ленты (рис. 101, а и в). При таком условии до минимума сокращается скольжение материала по ленте.

При транспортировании крупнокусковых материалов целесообразно создавать постель из мелкого материала. На рис. 101, б

|

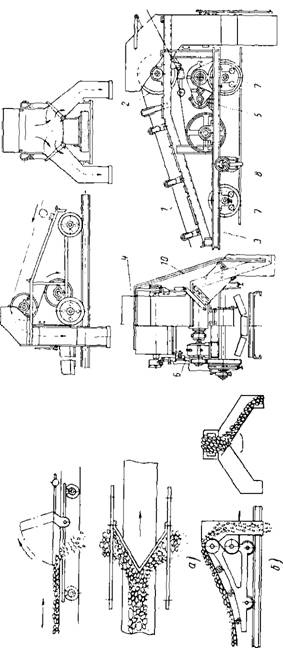

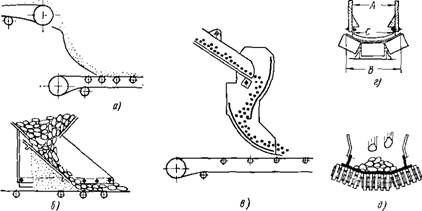

Рис. 101. Схемы загрузочных узлов ленточных конвейеров: А — со сплошным лотком; б — с решетчатым лотком; в — с амортизирующими резиновыми лентами; г — поперечное сечение загрузочного лотка с обычными роликами; д — То же с амортизирующими роликами |

Показано загрузочное устройство с наклонным решетчатым желобом. Мелкие куски, ссыпаясь, образуют на ленте постель, на которую поступают более крупные куски. Ширина выходного сечения загрузочного устройства (рис. 101, г) должна составлять 0,6— 0,8 ширины ленты. Края загрузочной воронки, соприкасающиеся с лентой, во избежание износа ленты заканчиваются сменными резиновыми полосами. Во избежание просыпания груза сквозь щели между стенками воронки и лентой, из-за ее провис'ания, в месте загрузки ролики устанавливают чаще, чем на остальных участках конвейера. Для смягчения ударов кусков о ленту целесообразно ролики покрывать толстым слоем резины или надевать на них резиновые кольца (рис. 101, д).

Если материал разгружают через концевой барабан, то устраивают приемные лотки, а при разгрузке в средней части конвейера применяют сбрасывающие тележки плужкового (рис. 102, а) или барабанного типа (рис. 102, б). Плужковый двусторонний сбрасыватель проще по конструкции, но сильнее изнашивает ленту

|

Зч 2 |

|

5- tT) |

|

И |

|

A |

|

Я . к <u X ч 1 о F-t |

|

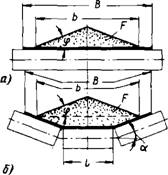

Рис 104. Расположение груза на ленте: А — плоской; б — желобчатой |

Вследствие скольжения материала. Барабанный сбрасыватель меньше изнашивает лепту, но непригоден для работы со штучными грузами. Плужковые и барабанные сбрасыватели, смонтированные на тележках, можно перемещать вдоль конвейера вручную или с помощью механического привода, получающего движение от ленты (рис. 103).

В настоящее время машиностроительные заводы изготовляют элементы ленточных конвейеров по нормалям Центрального проектно-конструкторского бюро «Союзпроммеханизания», которые выпущены специальным альбомом г.

Опубликовано в

Опубликовано в