Вытяжка листового материла. Классификация днищ, материалов и способов их изготовления

25 июня, 2013

25 июня, 2013  admin

admin Под днищем подразумевается полая листовая деталь разнообразной геометрической формы, являющаяся замыкающим конструктивным элементом емкостной, колонной или теплообменной аппаратуры.

Осесимметричные полые изделия типа днищ разнообразных размеров и форм из различных материалов широко применяются в качестве элементов корпусов химических, нефтеперерабатывающих и криогенных аппаратов, в конструкциях сталеразливочных ковшей и конверторов, в судостроительном, энергетическом и атомном машиностроении.

В зависимости от назначения применяются днища диаметром от 150 до 4500 мм и выше, с толщиной стенки 2-170 мм из различных материалов.

Днища обычно группируют по общности конструктивно-геометрических, технологических и конструктивно-технологических признаков, точностных требований, физико-химических и технологических свойств применяемых материалов.

Исходя из принципиальной структурной схемы днищ по конструктивно-геометрическим признакам, в основу классификации положено допущение о том, что любая листоштампованная деталь может быть представлена одним из конструктивных элементов типа "стенка" или "борт" или их сочетанием.

Характерная особенность днищ - стенка-всегда представляет собой незамкнутый контур, а борт - криволинейный замкнутый. В свою очередь, стенка может быть классифицирована на плоскую и криволинейную, однозначной и двузначной кривизны, полного (Н > 0.5D) и неполного (Н <0.5D) контура, а борт - одинарной и двойной кривизны, полного (Н > 0.5D) и не-

Полного (Н < 0.5D) контура.

Общее число типовых групп днищ, предусматриваемых классификацией [2], составляет 278.

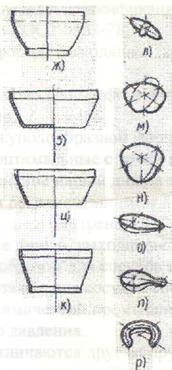

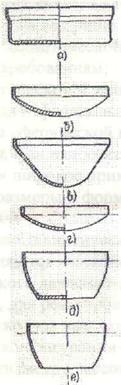

По виду криволинейной поверхности стенки днища можно классифицировать следующим образом в соответствии с рисунком 1: с плоским дном (а); сферические (б); куполообразные (в); эллиптические (г); сферообразные с плоским дном, открытые, отбортованные (д, е, ж); конусообразные с плоским дном, открытые, отбортованные (з, и, к); эллипсоидальные с неравными осями в плане (л); гиперболоидные (м); параболические (н); скорлупообразные (о, п); торообразные (р).

Необходимо отметить, что определяющим элементом днища может быть как стенка, так и борт. Это зависит от конструктивного назначения днища.

По конструктивно-технологическим признакам днища могут быть

|

|

|

|

Рисунок 1 - Классификация днищ по виду криволинейной

Поверхности стенки

Квалифицированы:

1) по размерам:

Малогабаритные (Djr < 400 мм); среднегабаритные (DB = 400-4000 мм); крупногабаритные (DB > 1000 мм);

2) по относительной толщине стенки днища (So/DB)*100:

Особо толстостенные (So/DB)-100 = 10.0; толстостенные (So/DB)-100 = 10.0-5.0; среднестенные (So/DB)-100 = 5.0^1.5; тонкостенные (So/DB)-100 = 1.5-Ю. 15; особо тонкостенные (So/DB)-l00 < 0.15;

3) по варианту исполнения днища бывают:

Цельноштампованные; штампованные;

4) по точностным параметрам:

Невзаимозаменяемые; неполновзаимозаменяемые;

Взаимозаменяемые.

В аппаратостроении в основном нашли применение крупногабаритные днища. Поэтому предлагается следующая классификация днищ:

I группа - эллиптические днища по ГОСТ 6533-78;

II группа - днища эллиптической формы, выходящие за пределы ГОСТа по размерам и требованиям;

III группа - эллиптической и эллипсоидальных форм переменного сечения с различного рода отфланцовками;

IV группа - днища сферической и куполообразной форм.

Днища 1-й группы. Как наиболее оптимальные с точки зрения конструктивного назначения широкое применение нашли днища эллиптической формы. Их основные размеры и формы регламентированы ГОСТ 6533-78. Отклонения от номинальных размеров предусмотрены ОСТ 26-291-79.

Днища 2-й группы. Эллиптические днища, выходящие за пределы ГОСТ 6533-78, применяются главным образом для сосудов и аппаратов высокого и сверхвысокого давления, а также для сосудов специального назначения, например, для реакторов химической промышленности, атомных электростанций и котлов высокого давления.

Днища подобной конфигурации отличаются друг от друга главным образом по толщине, диаметру, высоте и материалу. При проектировании технологических процессов для днищ этой группы обязательно моделирование процессов.

Днища 3-й группы. Эллиптические днища переменного сечения в основном применяются для толстостенных сосудов высокого давления, имеющих относительно большую высоту, например, для реакторных колонн. Представителем этой группы являются днища для котлов высокого давления.

У этой группы днищ более жесткие требования к размерам и форме поверхности.

Днища IV-й группы, К этой группе относятся сферические днища, применяющиеся в котлостроении, химическом и нефтяном машиностроении, при изготовлении сосудов высокого давления и в конструкциях, где имеют место гидростатическое давление, а также в тех случаях, когда нужно обеспечить сопротивление удару под различными углами атаки.

Характерной чертой данной группы днищ является то, что с увеличением размеров возможно образование утонения стенки/в связи с чем необходимо в конкретном случае подбирать оптимальные параметры процесса штамповки математическим методом, то есть задаваться определенными данными и находить оптимальные решения.

2.2 Способы изготовления днищ

Существуют следующие способы изготовления днищ; штамповка днищ на прессах; обкатка роликом; импульсная штамповка;

1) взрывная;

2) электрогидравлическая;

3) магнитная;

4) гидроимпульсная; ротационная отбортовка; поэлементная штамповка.

Наиболее распространенным и экономичным способом, особенно при крупносерийном производстве, является штамповка днищ на пресах.

В настоящее время в России ,странах СНГ и за рубежом около 95% днищ изготавливают штамповкой-вытяжкой в холодном и горячем состоянии и обкаткой роликом в холодном и горячем состоянии.

При холодной штамповке получают днища высокой точности с более узкими полями допусков на размеры, меньшим расходом металла, большим сроком службы штамповой оснастки, значительно меньшим утонением, определяемым преимущественно величиной и характером воздействия сил внешнего трения на заготовку, меньшей по сравнению с горячей штамповкой трудоемкостью вспомогательных процессов, высокой чистотой поверхности деталей. Недостатки холодной штамповки днищ на прессах:

Значительная упругая отдача штампуемого материала;

Потребность в более мощном прессовом оборудовании;

Необходимость введения в технологический процесс операции промежуточной термообработки для снятия упрочнения материала в результате холодного деформирования, а также окончательных термообработок с целью снятия внутренних напряжений, получения однородной структуры материалов днищ;

Необходимость применения высокостойких дорогостоящих инструментальных сталей для изготовления штамповой оснастки.

Горячей штамповкой изготавливают днища любой толщины при пониженном сопротивлении штампуемого материала деформированию на прессах относительно низкой мощности в штампах из недорогих сталей, а также получают детали с мелкозернистой структурой и улучшенными механическими свойствами. Недостатки горячей штамповки днищ:

Угар металла при нагреве заготовок перед штамповкой, составляющий в отдельных случаях 8-10% от массы заготовки в связи с окислением поверхности заготовки или полуфабриката с образованием окалины;

Относительно низкая чистота поверхности деталей;

Наличие трещин, надрывов из-за пониженной температуры при окончании штамповки днищ;

Значительное утонение зоны днища, не находящейся в контакте на ранних стадиях процесса штамповки с рабочими частями штамповой оснастки;

Недостаточная точность по диаметру из-за усадки, зависящей от температуры конца штамповки заготовки, постепенного разогрева рабочих частей штампов, колебаний исходной толщины плоской заготовки, неравномерности температуры на поверхности заготовки;

Необходимость специальной оснастки в связи с различными значениями коэффициента термического расширения (сжатия) для каждой марки штампуемого материала.

Преимуществами взрывной штамповки являются [3]:

Возможность штамповки днищ практически любого профиля, в том числе изделий переменного сечения и больших размеров;

Отпадает необходимость в изготовлении пуансона, в связи с чем значительно изменяются допуски на сопряженные рабочие размеры матрицы по пуансону;

Не требуются крупногабаритные, дорогостоящие мощные прессовые установки со сложной энергосистемой;

Кратковременность цикла обеспечивает штамповку деталей в холодном виде;

Появляется реальная возможность штамповать некоторые термообра-ботанные материалы без заметного изменения их твердости;

Размеры получаются более точные, чистота поверхности значительно лучше. Если последующей термообработки не требуется, то можно избежать коробления, образования окалин и т. д.

Наряду с положительными особенностями штамповка взрывом имеет и недостатки:

Значительно ниже производительность по сравнению с горячей штамповкой;

Необходимо иметь изолированные помещения с соблюдением строгих правил техники безопасности;

Возможность появления микротрещин в толще металла;

Необходимость последующей термообработки, которая практически снимает все достоинства взрывной штамповки при серийном производстве;

Растут сроки подготовки производства и издержки производства.

Опубликовано в Обратотка металлов давлением

Опубликовано в Обратотка металлов давлением Комментарии закрыты.