Выбор режимов резания для наружного точения

2 декабря, 2011

2 декабря, 2011  admin

admin Высокая производительность токарной обработки достигается правильным вы бором режимов резания. Режимы реза ния выбирают в зависимости от обраба тываемого материала и материала реэ ца, от припуска на обработку, допу скаемой шероховатости поверхности детали, жесткости заготовки (детали и резца, способа крепления заготовки применяемой смазочно-охлаждающей жидкости (СОЖ) и других факторов Прежде всего назначают глубину реза иии, стремясь по возможности срезать весь припуск за один проход. Если жесткость заготовки недостаточна пли требуется высокая точность, обтачива

Ниє выполняют за несколько проходов. Для чернового прохода глубину резания принимают 3—5 мм, получистового 2—3 мм и чистового прохода 0,5— 1 мм. Затем выбирают подачу. Выбор подачи зависит главным образом от допускаемой шероховатости поверхности готовой детали. Для черновых проходов подачу принимают 0,5— 1,2 мм/об, а для чистовых — 0,2— 0,4 мм/об.

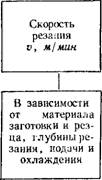

Скорость резания выбирают в зависимости от многих факторов. Основной фактор, влияющий на выбор скорости резания, — стойкость резца, способность его выдерживать высокую температуру и сопротивляться истиранию режущей части. Следовательно, скорость резания в первую очередь зависит от материала режущей части резца. Ориентировочное значение средней скорости резания для наружного точения по стали и чугуну приведено в табл. 2. Зная скорость резания, можно определить число оборотов в минуту заготовки (см. § 8 гл. I). Фактическое число оборотов в минуту —ближайшее меньшее к расчетному принимают по таблице, имеющейся на передней бабке токарного станка, затем рукоятками коробки скоростей настраивают станок на это число оборотов. Таким образом, последовательность выбора режимов резания может быть представлена следующей схемой:

|

• ч <2J cd Я s |

Вид обработки |

||

|

Э 3 0J |

|||

|

Материал резца |

«о S |

||

|

81 |

Черновая |

Чисгоная |

|

|

Быстрорежу |

Сталь |

20—30 |

35—45 |

|

Щая сталь Р9, |

|||

|

Р12, Р18 |

|||

|

Твердый сплав |

Чугун |

60—70 |

80—100 |

|

ВК8 |

|||

|

Твердый сплав |

Сталь |

100—140 |

150—200 |

|

Т15К6 |

|

2-525 |

|

Средние значении скорости резания v дли наружного точения, м/мин |

|

33 |

Фактическое число оборотов в минуту «ф, об/мин

По таблице чисел оборотов в минуту шпинделя

Об! мин

Припуски на обработку заготовок из отливок и поковок определяют по таблицам, имеющимся в справочниках для токарей или технологов.

§ 17. Обработка гладких наружных цилиндрических поверхностей

|

Таблица 2 |

|

Расчетное число оборотов в минуту П, об Iмин |

|

По формуле 1000 v |

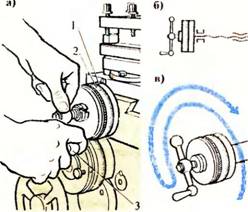

Перед началом обточки устанавливают, какая толщина слоя металла подлежит срезанию и за сколько проходов можно выполнить обработку. Резец устанавливают на глубину резания при помощи лимба, закрепленного на винте поперечной подачи (рис. 48, а). На лимбрвом кольце имеются деления

и обозначена цена деления (рис. 48, б). Ценой деления называется величина поперечного перемещения резца при повороте лимба на одно деление. Зиая цену деления, можно врезаться резцом в заготовку на нужную глубину с высокой точностью. Например, если нужная глубина резания 2 мм, а цена деления лимба 0,05 мм, то лимб следует повернуть на 2:0,05 = 200:5 = 40 делений. При цене деления 0,02 лимб нужно повернуть на 2:0,02 = 200:2=100 делений.

Чтобы получить нужный диаметр детали, применяют метод пробных проходов. При этом резец подводят к вращающейся заготовке до соприкосновения с обрабатываемой поверхностью. Момент соприкосновения замечают по появлению на заготовке едва заметной кольцевой риски. После этого резец отводят вправо за пределы заготовки продольным перемещением суппорта. Лимбовое кольцо устанавливают в нулевое положение, затем поворотом рукоятки попе-

48_ ЛИМБ ПОПЕРЕЧНОЙ ПОДАЧИ:

А — схема лимба, б — установка размера, в — вращение рукоятки для устранения люфта; 1 — риска на фланце суппорта, 2 — лимб поперечной подачи, 3 — рукоятка лимба

|

|

Речного суппорта резец подают по лимбу вперед на величину, несколько меньшую, чем требуется для получения окончательного размера. После этого, применяя ручную подачу, обтачивают участок поверхности на длину 3—5 мм. Затем резец вновь отводят вправо, станок выключают и измеряют размер обточенного участка. После измерения уточняют, насколько требуется дополнительно подать резец вперед. Этот размер устанавливают по лимбу и вновь обтачивают пробный участок. После окончательной установки резца на размер остальные заготовки партии обрабатывают по лимбу без пробных проходов.

Между винтом поперечного суппорта и его гайкой всегда имеется некоторый зазор (люфт). Чтобы люфт не вызывал погрешности при установке резца по лимбу на глубину резания, требуемый размер при наружной обточке устанавливают поворотом рукоятки только по часовой стрелке (вправо), предварительно сделав один-два оборота против часовой стрелки (рис.. 48, в). Верхняя часть суппорта также имеет лимб. У станка 1К.62 цена деления лимбов поперечной подачи и верхней части суппорта —0,05 мм. F-сли обработку ведут в центрах, то важным условием правильной наладки является проверка соосности опорных центров шпинделя и задней бабки, что выполняют простым соприкосновением концов центров.

Опубликовано в

Опубликовано в