ВОДНЫЙ РЕЖИМ И СЕПАРАЦИЯ ПАРА

2 апреля, 2013

2 апреля, 2013  admin

admin В соответствии с требованием «Правил» Госгортехнадзора водный режим должен обеспечивать работу котла и питательного тракта без повреждений их элементов вследствие отложений накипи и шлама, повышения относительной щелочности котловой воды до опасных пределов или в результате коррозии металла. Все котельные агрегаты производительностью 0,7 т/ч и более должны быть оборудованы установками для докотловой обработки воды. Котельный агрегат производительностью 0,7 т/ч и более в период временной эксплуатации должен пройти теплохимические испытания, целью которых является установление предельных норм качества котловой воды, режима продувок, а также объема и периодичности химических анализов. Поддержание заданного солесодержания котловой воды достигается непрерывной продувкой. Удаление шлама из нижних точек котла производится периодической продувкой.

С непрерывной продувкой теряется значительное количество теплоты. При давлении пара 1,0—1,3 МПа каждый процент продувки, теплота которой не используется, увеличивает расход топлива примерно на 0,3%. В отдельных котельных продувка доходит до 10%, следовательно, без утилизации теплоты продувочной воды перерасход топлива может достигать 3%. Однако следует учитывать, что использование теплоты продувочной воды не освобождает персонал от необходимости снижения продувки, так как котловая вода имеет более высокий тепловой потенциал по сравнению с водой, используемой в сепараторе продувки. Опыт эксплуатации показал, что иногда наблюдаются повышенные потери теплоты из-за самопродувки (неплотности продувочной арматуры) и отсутствия регулировки продувочной воды.

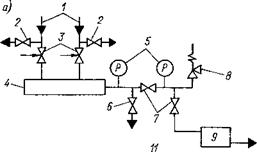

Использование теплоты непрерывной продувки возможно в системе отопления, в водяных тепловых сетях для подпитки или в специально устанавливаемых сепараторах для получения вторичного пара. На рис. 5-14 показаны схемы использования теплоты непрерывной продувки. Для регулирования непрерывной продувки устанавливаются специальные вентили (игольчатые или скальчатые — рис. 5-14, а) либо набор дроссельных шайб (рис. 5-14, б). Манометр 5 позволяет судить о расходе продувочной воды, если предварительно снята тарировочная кривая зависимости массового расхода от давления.

Периодическая продувка котла и камер кранов производится по указанию химической лаборатории, но не реже одного раза за смену, в присутствии начальника смены или старшего машиниста. Перед такой продувкой следует убедиться в исправной

работе питательных насосов, в наличии воды в питательных баках, предупредить персонал, обслуживающий и ремонтирующий другие котлы, подпитать котел до верхнего уровня по водоуказательному стеклу, снизить нагрузку котла.

|

Рис. 5-14. Схемы использования теплоты непрерывной продувки: а — в системе отопления; б — для получения пара в расширителе 1 — линия непрерывной продувки от котлов; 2 — вентили на отборники проб котловой воды; 3 — игольчатые вентили; 4 — общий коллектор непрерывной продувки; б — манометры; 6 — вентиль на расширитель или барботер; 7 — запорные вентили; 8 — предохранительный клапан; 9 — отопительные приборы; 10 — дроссельные шайбы; И — линия подачи пара на деаэратор; 12 — гидрозатворы; 13 — теплообменник; 14 — линии, аварийного сброса продувочной воды в барботер; 15 — линия использования продувочной воды на технологические нужды |

Продувка производится в следующем порядке:

Продувка производится в следующем порядке:

А) открывается вентиль — второй от барабана или коллектора по ходу воды, а затем первый, и производится продувка;

Б) во время продувки устанавливается непрерывный контроль по водоуказательному стеклу над уровнем воды в барабане котла;

В) при гидравлических ударах в продувочном трубопроводе немедленно прикрывается продувочный вентиль до прекращения стука в трубопроводе, затем вентиль снова постепенно открывается;

Г) продувка немедленно прекращается при приближении воды в барабане к низшему уровню по водоуказательному стеклу;

Д) прекращение продувки осуществляется путем закрытия вентиля первого от барабана или от коллектора, а затем второго;

Е) проверка плотности продувочных вентилей производится ощупыванием продувочного трубопровода, который через некоторое время после продувки должен быть холодным;

Ж) при обнаружении неплотностей в продувочных вентилях усиливают питание котла водой и повторно в указанном порядке открывают и закрывают вентили (при значительном пропуске воды продувочной арматурой котел останавливают);

З) открывание и закрывание продувочной арматуры производят в рукавицах, очках и плотной спецодежде (запрещается пользоваться рычагами для увеличения усилия на штурвал арматуры);

И) время начала и окончания продувки фиксируется в вахтенном журнале.

При аварийных ситуациях в котельном цехе продувка запрещена. Если во время продувки происходит авария, то продувку немедленно прекращают. Исключением является переполнение котла водой, при которой, наоборот, продувку следует увеличить.

Для предотвращения накипи на внутренних поверхностях непосредственно в барабан каждого котла вводят тринатрий - фосфат, поддерживая в котловой воде избыток РО^3 от 5 до 15 мг/кг в котлах без ступенчатого испарения. Для котлов со ступенчатым испарением избыток РО43 в чистовом отсеке тоже должен быть не менее 5 мг/кг. Химической лабораторией содержание РО43 уточняется в каждом конкретном случае.

Перед переводом на фосфатный режим котел останавливают для очистки от накипи и производят его промывку во избежание засорения продувочной арматуры и коллекторов экранов. При вводе фосфатов устанавливают тщательный контроль над содержанием шлама в продувочной воде. По результатам этого контроля химическая лаборатория устанавливает режим периодических продувок. При недостаточной продувке имеется опасность накопления шлама в коллекторах и трубах, которое может привести к нарушению циркуляции и выводу из строя экранных и кипятильных труб. Иебыток фосфатов может привести к вспениванию котловой воды, поэтому при ступенчатом испарении избыток РО43 в солевом отсеке не должен превышать 75 мг/кг. При эксплуатации котлов имели место неполадки в их работе вследствие вспенивания при фосфатировании котловой воды и жесткости питательной воды более 0,035 мг/л.

Во избежание межкристаллитной коррозии для паровых котлов давлением до 4 МПа включительно, имеющих заклепочные соединения, относительная щелочность котловой воды не должна превышать 20%; для котлов со сварными барабанами и креплено нием труб методом вальцовки (или вальцовки с уплотнительной подваркой) относительная щелочность котловой воды допускается до 50% для котлов со сварными барабанами и приварными трубами относительная щелочность котловой воды не нормируется.

Потери с продувочной водой зависят от качества питательной воды. «Правилами» Госгортехнадзора установлены нормы качества (прозрачность, общая или карбонатная жесткость, содержание соединений железа, растворенного кислорода, нефтепродуктов, значение pH) питательной, сетевой и подпиточной воды.

Для поддержания норм содержания кислорода в питательной и подпиточной воде устанавливается строгий контроль над режимом работы деаэрационных установок. Опыт эксплуатации показал, что наиболее эффективная работа деаэраторов атмосферного типа обеспечивается при поддержании в них избыточного давления в пределах 0,020—0,025 МПа, что соответствует температуре 103—104 °С. Весьма существенно для эффективного удаления кислорода поддерживать соответствие между расходом пара и фактически требуемой тепловой и гидравлической нагрузкой деаэратора. Это может обеспечиваться только при условии равномерной подачи всех потоков воды. Так, например, конденсат из сборных баков следует перекачивать непрерывно, а не периодически. Питание котлов водой также следует производить при непрерывной работе питательных насосов, а не периодическом включении их в работу, как это часто практикуется в промышленных котельных. Значительное улучшение в работе деаэраторов достигается при смешивании лотоков воды с различной температурой перед входом в колонку деаэратора.

Для снижения влажности насыщенного пара (отделения от него капелек и пленок котловой воды), применяются сепара - ционные устройства. Солесодержание пара, выдаваемого котлом, зависит от количества и состава сухого остатка котловой воды, режима эксплуатации, конструкции и качества монтажа паро - сепарационных устройств. Существенное влияние на качество пара оказывает резкое увеличение паропроизводительности котла и снижение давления, а также фактический уровень воды в барабане и его постоянство. Увеличение паровой нагрузки и снижение давления приводят к повышению удельного напряжения парового объема барабанов, выдающих пар, вследствие увеличения паро - содержания в толще котловой воды и уменьшения высоты парового объема барабанов. Повышение уровня воды в барабане, даже кратковременное, непосредственно влияет на увеличение парового напряжения барабанов, выдающих пар. Практика эксплуатации показала, что при удельных напряжениях парного объема барабанов более 1000 м3/(м -ч) и высоте парового ооьема менее 600 мм трудно получить пар удовлетворительного качества. Для многих котлов снижение нормального уровня воды в барабане котла всего на 50 мм позволило повысить их паропроизводитель- ность на 10—20% без ухудшения качества пара. Только равномерное питание котла водой способно обеспечить непрерывное получение пара требуемого качества.

Качество работы сепарационных устройств в значительной мере зависит от плотности сборки коробов для сбора пароводяной смеси и плотности отбойно-распределительных устройств. Проверка плотности сочленений отдельных элементов производится на просвет при помощи переносной лампочки напряжением не более 12 В, а также опрессовкой водой либо под напором, либо путем заливки ее в короба и циклоны.

Значительное уменьшение продувки без ухудшения качества пара достигается методом ступенчатого испарения, предложенного советским ученым Э. И. Ромом. Конструктивно ступенчатое испарение выполняется с односторонним или двусторонним расположением солевых отсеков. Солевые отсеки могут быть устроены либо внутри барабана котла, либо с использованием выносных циклонов.

При устройстве солевых отсеков внутри бараоана котла возможно попадание воды из них в чистовой отсек из-за неплотности 'перегородок, пенообразования в солевых отсеках, обратного тока воды через водоперепускную трубу между отсеками. Периодически при остановке котла на ремонт следует производить осмотр внутрибарабанных сепарационных устройств. Осмотр производится до чистки барабана и, если это возможно, до разборки сепарационных устройств, ч

При осмотре чистового отсека проверяют: прочность крепления и отсутствие прогиба листов пароприемного потолка, целость листов погруженного или щелевого листа, отсутствие заноса шламом отверстия в устройстве для распределения питательной воды, плотность фланцевых соединений. При осмотре солевого отсека проверяют прочность установки циклонов, плотность соединений подводящих коробов с циклонами, прочность установки съемных коробов, отсутствие неплотностей в направляющих коробах солевого отсека, обращенных тыльной стороной в чистовой отсек.

При осмотре необходимо внимательно разобраться в шламовых следах на внутренней поверхности барабана. Расположение шламовых следов позволяет выявить фактический уровень воды в отсеках барабана, а также дефекты сборки сепарационного устройства. Обычно около места прорыва струи на стенке барабана или на поверхности сепарационного элемента наблюдаются шламовые узоры в виде подтеков или вееров. Особенно хорошо заметны прорывы питательной воды в полость солевого отсека по характерным белесоватым подтекам. После осмотра шламовых следов проверяют состояние перегородок, разделяющих отсеки. Опыт эксплуатации показал, что сварные швы часто трескаются. Особенно ненадежны сварные швы и фланцевые соединения, на которые льется питательная вода, имеющая температуру, меньшую, чем температура насыщения.

Опубликовано в

Опубликовано в