Влияние оксидов металлов порошковых компонентов и технологических факторов на свойства материалов, содержащих фторопласт

16 мая, 2013

16 мая, 2013  admin

admin 1.3.1. Испытание образцов материалов

Образцы материалов каркасного типа с размерами D•h = 15^20 мм испытывали на твердость, прочность при сжатии и срезе и электросопротивление.

Образцы материалов наполненного типа с теми же размерами изготовляли из смесей порошков фторопласта-4Д1 ГГ, 4ПФТ и металлических наполнителей.

Образцы с бронзовым наполнителем испытывали на твердость, прочность при срезе, на трение и износ. Образцы с никелевым наполнителем испытывали на ползучесть с постоянным давлением при сжатии 12,5 МПа в течение 8 ч. Ползучесть материала оценивали его податливостью (Ъ), определяемой отношением величины относительной деформации образца за время ^ к испытываемому им напряжению:

Ъ =~^—, МПа-1, (4.13)

4 ' СТсж

Где Д1г - величина пластической деформации за время I, мм; 10 - длина образца до испытаний, мм; осж - сжимающее напряжение, МПа.

4.3.2 Влияние содержания кислорода в порошке бронзы и условий горячего прессования на прочность материалов каркасного типа

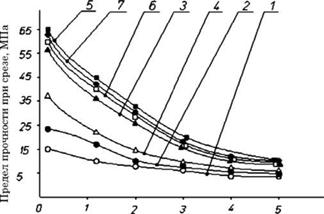

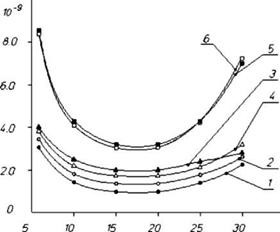

Зависимостями 1-6 (рис. 4.21 и 4.22) показаны изменения пределов прочности при срезе материалов, содержащих 20 и 40 % фторопласта, изготовленных при давлениях горячего прессования 10, 120 и 400 МПа в водороде (Н2) и без водорода (на воздухе), от количества кислорода в исходном бронзовом порошке. Зависимостью 7 представлено изменение характеристики материалов, изготовленных при давлении 400 МПа в среде аргона.

|

Содержание кислорода в порошке бронзы, % Рис. 4.21. Зависимость предела прочности при срезе материала, содержащего 20% фторопласта: 1 - р = 10 МПа, в Н2; 2 - р = 10 МПа, без Н2; 3 - р = 120 МПа, в Н2; 4 - р = 120 МПа, без Н2; 5 - р = 400 МПа, в Н2; 6 - р = 400 МПа, без Н2; 7 - р = 400 МПа, в аргоне |

Наиболее высокой прочностью при срезе обладают материалы, изготовленные из смесей порошков фторопласта и бронзы с содержанием кислорода менее 0,3 %. Увеличение количества кислорода в бронзовом порошке снижает прочность материала при всех условиях горячего прессования. Так, при увеличении кислорода до 2 %, значения пределов прочности при срезе уменьшаются в 2 и более раз, а увеличение количества кислорода до 4^5 % ведет к снижению прочности до значений, которые имеют неспеченные материалы.

Снижение прочности материалов с увеличением кислорода в бронзовом порошке, образующего оксиды на поверхности частиц, является результатом разделения ювенильных поверхностей в контактах частиц оксидными пленками. С уменьшением контактной ювенильной поверхности уменьшается энергия связей, определяющая прочность металлического каркаса материала.

|

Содержание кислорода в порошке бронзы, % Рис. 4.22. Зависимость предела прочности при срезе материала, содержащего 40 % фторопласта: 1 - р = 10 МПа, в Н2; 2 - р = 10 МПа, без Н2; 3 - р = 120 МПа, в Н2; 4 - р = 120 МПа, без Н2; 5 - р = 400 МПа, в Н2; 6 - р = 400 МПа, без Н2; 7 - р = 400 МПа, в аргоне |

Увеличение давления горячего прессования повышает прочность материалов при всех равных прочих условиях их изготовления. С увеличением содержания кислорода в порошке бронзы влияние давления становится несущественным (зависимости 1, 3, 5 и 2, 4, 6). Так, с увеличением давления с 10 до 120 МПа прочность при срезе материалов, изготовленных из смесей порошков бронзы, содержащих кислорода менее 0,3 % и фторопласта 20 и 40 %, повышается с 22,1 до 57,4 МПа и с 20,6 до 28,3 МПа соответственно.

Более высокие значения пределов прочности материалов обеспечиваются горячим прессованием смесей в среде водорода (восстановительной среде). С увеличением содержания кислорода в бронзовом порошке разница в значениях пределов прочности материалов, изготовленных в водороде и на воздухе, уменьшается или совсем исчезает (зависимости 1 и 2; 3 и 4; 5 и 6). Причем разница в

прочности зависит от давления горячего прессования, что определяется, по всей вероятности, плотностью формируемых структур, окислительными и восстановительными процессами, происходящими при изготовлении материалов. Сравнивая зависимости 5, 6 и

7 На рис. 4.21 и 4.22, можно утверждать, что при горячем прессовании в восстановительной среде оксиды металлов частично восстанавливаются, улучшаются условия спекания металлических частиц, а при горячем прессовании на воздухе металлические частицы дополнительно окисляются. На прочность материалов, изготовляемых горячим прессованием, влияют и продукты восстановления оксидов металлов и термодеструкции фторопласта как в отдельности каждый, так и во взаимодействии.

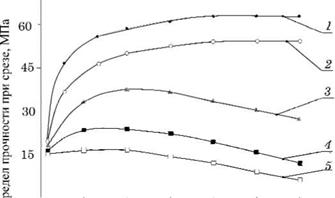

Прочность материала определяется качеством межчастичных связей. Изменение качества связей металлических частиц в процессе горячего прессования материалов из смесей порошков бронзы и фторопласта в зависимости от количественного содержания оксидов металлов и условий горячего прессования косвенно оценено изменением удельного электрического сопротивления (рис. 4.23).

|

1 4 3 65 |

%

%

К

А

Си

Ч

03

К

Н

О

&

£

Содержание кислорода в порошке бронзы, %

Рис. 4.23. Зависимость удельного электросопротивления бронзофторопластового материала от содержания кислорода при 20 % (а) и 40 % (б) фторопласта:

1 - р = 10 МПа, в Н2; 2 - р = 10 МПа, без Н2; 3 - р = 120 МПа, в Н2;

4 - р = 120 МПа, без Н2; 5 - р = 400 МПа, в Н2; 6 - р = 400 МПа, без Н2

Удельное электросопротивление материалов увеличивается с увеличением содержания кислорода в исходном порошке бронзы. Это свидетельствует об уменьшении межчастичных ювенильных контактных поверхностей в результате разделения частиц оксидными пленками, имеющимися на поверхности.

С увеличением давления горячего прессования, уменьшается удельное электросопротивление (зависимости 1, 3, 5 и 2, 4, 6), что связано с увеличением суммарной ювенильной контактной поверхности или площади сечения, приведенного к компактному материалу, бронзового каркаса. Увеличение удельного электросопротивления материалов, изготовленных при высоком давлении горячего прессования смесей, в исходном порошке бронзы которых содержится более 0,2^0,3 % кислорода, показывает на наличие в межчастичных контактах оксидных пленок, не разрушающихся полностью и при высоких давлениях (зависимости 5, 6).

Применение восстановительной среды снижает удельное электросопротивление, т. е. способствует увеличению суммарной площади контактов частиц по ювенильной поверхности, создает более благоприятные условия для спекания их в металлический каркас (зависимости 1 и 2; 3 и 4; 5 и 6). Наиболее высокая прочность бронзофторопластовых материалов каркасного типа, изготовляемых горячим прессованием, обеспечивается применением восстановленных высокодисперсных порошков бронзы (О2 < 0,2 0,3 %), восстанови

Тельной среды и высоких давлений горячего прессования.

4.3.3 Влияние оксидов металлических наполнителей и условий горячего прессования на свойства материалов наполненного типа

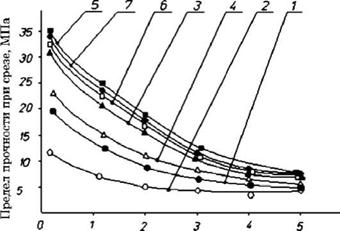

Изменение предела прочности при срезе наполненных материалов, изготовленных при давлении горячего прессования 10 МПа, в зависимости от количества наполнителя (бронзы), кислорода в нем и условий горячего прессования графически иллюстрируется на рис. 4.24.

Увеличение количества кислорода в бронзовом порошке снижает прочность материалов (зависимости 1, 3 и 5). При этом изменяется и характер зависимостей предела прочности от содержания наполнителя. Так, с увеличением содержания кислорода с 0,3 до 6 % предел прочности при срезе материалов, содержащих 6 % наполнителя, уменьшается с 9,6 до 6,5 МПа.

|

Содержание бронаы в композиции, % (об.) Рис. 4.24. Зависимость предела прочности при срезе фторопласта, наполненного бронзой: 1 - О2 = 0,3 %, спекание в Н2; 2 - О2 = 0,3 %, без Н2; 3 - О2 = 1,6 %, в Н2; 4 - О2 = 1,6 %, без Н2; 5 - О2 = 6 %, в Н2; 6 - О2 = 6 %, без Н2; 7 - О2 = 0,3 %, в аргоне; 8 - О2 = 4 %, в Н2 |

При увеличении количества наполнителя при малом содержании кислорода предел прочности увеличивается (зависимости 1 и

3) . При содержании кислорода в количестве 4 % изменения прочности практически нет во всем интервале содержания количества наполнителя в материалах, а при содержании кислорода в наполнителе более 4 % предел прочности при срезе с увеличением количества наполнителя уменьшается (зависимости 8 и 5).

Горячепрессованные в водороде материалы имеют более высокую прочность (зависимости 1, 3), чем материалы, изготовленные на воздухе (зависимости 2, 4). При увеличенном содержании кислорода в порошке бронзы (> 3 %) восстановительная среда не дает положительного эффекта, а материалы с наполнителем, содержащим кислорода более 5 %, изготовленные в водороде, имеют прочность ниже, чем такие же материалы, изготовленные на воздухе. Это связано, вероятно, с процессом взаимодействия водорода с оксидами металла и появлением дефектов в приконтактных к частицам наполнителя слоях основы материалов в результате образования паров воды при температуре горячего прессования.

Это подтверждается дополнительными опытами, которые показали, что бронзовый окисленный порошок при температурах 570^620 К (ниже температуры горячего прессования) восстанавливается водородом. О восстановлении оксидов бронзы в структуре материалов свидетельствует и изменение цвета частиц наполнителя при горячем прессовании образцов в водороде с черного до темнокрасного. Частицы восстановленного наполнителя (бронзы) при горячем прессовании материалов в водороде или аргоне цвета не изменяют.

В результате образования паров воды при восстановлении оксидов появляется возможность появления микро и макротрещин в материалах (рис. 4.25).

|

Рис. 4.25. Разрез образца материала с наполнителем, содержащим 8 % кислорода (х 15) |

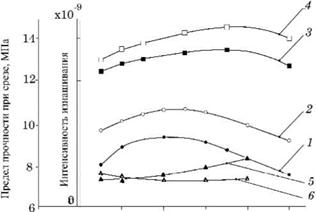

Испытание образцов материалов на трение и износ показали, что наиболее высокой износостойкостью при скорости в контакте и = 2 м/с и удельных нагрузках рк = 0,5 и 1 МПа обладают материалы, включающие восстановленный наполнитель и изготовленные в восстановительной среде (рис. 4.26, зависимость 1). С увеличением количества кислорода в наполнителе увеличивается интенсивность изнашивания, изменяется характер её зависимости от содержания наполнителя (зависимости 1, 3, 5).

Горячее прессование в водороде при наличии оксидов наполнителя не способствует повышению износостойкости материалов (зависимости 3, 4 и 5, 6).

|

|

|

О В О Н В К |

|

Количество наполнителя, % |

|

Рис. 4.26. Зависимость интенсивности изнашивания фторопласта, наполненного бронзой: 1 - О2 = 0,3 %, в Н2; 2 - О2 = 0,3 %, без Н2; 3 - О2 = 1,6 %, в Н2; 4 - О2 = 1,6 %, без Н2; 5 - О2 = 6 %, в Н2; 6 - О2 = 6 %, без Н2 |

4.3.4 Влияние давления горячего прессования на свойства материалов, содержащих фторопласт

Выше отмечено влияние давления горячего прессования на свойства материалов. Представляет интерес определение характера влияния давления с целью оптимизации его значений. Характер изменения предела прочности при срезе, более выражено зависящего от структуры и энергии межчастичных связей и просто определяемого экспериментально, для материалов каркасного типа иллюстрируется графиками на рис. 4.27.

|

О 100 200 300 400 500 600 Удельное давление горячего прессования, МПа Рис. 4.27. Зависимость предела прочности при срезе бронзофторопласта от давления горячего прессования. Содержание фторопласта в % (об.): 1 - 20; 2 - 30; 3 - 40; 4 - 50; 5 - 60 |

Предел прочности при срезе повышается с увеличением давления горячего прессования до максимальных значений, соответствующих каждому материалу по содержанию фторопласта. Дальнейшее повышение давления горячего прессования снижает прочность материалов при срезе. Максимальные значения пределов прочности при срезе для материалов с меньшим содержанием фторопласта достигнуты при более высоких давлениях (зависимость 1 на рис. 4.27). С увеличением количества фторопласта в материалах значения давлений горячего прессования, при которых достигнуты максимальные значения пределов прочности, уменьшаются. Так, с увеличением количества фторопласта в материалах от 20 до 60 % значения давлений, соответствующие максимальным пределам прочности, уменьшаются с 600 до 200 МПа. Причем степень изменения характеристики прочности также зависит от содержания фторопласта в материалах. Прочность увеличивается в большей степени для материалов, содержащих меньшее количество фторопласта.

Такая зависимость предела прочности при срезе объясняется изменением соотношений суммарных энергий межчастичных связей и внутренних напряжений, возникающих в результате горячего прессования.

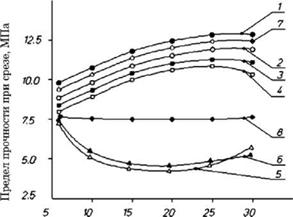

На рис. 4.28 показаны выборочные зависимости предела прочности при срезе и интенсивности изнашивания материалов наполненного типа. Характер изменения приведенных характеристик материалов от давления горячего прессования и их численные значения зависят от количества наполнителя во фторопласте. Как и материалы каркасного типа, наполненные фторопласты достигают максимальных значений пределов прочности при давлениях, соответствующих содержаниям наполнителей (зависимости 1- 4).

|

10 20 30 40 50 60 Рис. 4.28. Зависимость характеристик фторопласта, наполненного бронзой, от давления горячего прессования при содержании бронзы: 1 - тср = 10 %; 2 - тср = 15 %; 3 - тср = 20%; 4 - тср = 25%; 5 - Д = 10; 6 - 4 = 20 |

При увеличении количества наполнителя во фторопласте увеличиваются значения давлений горячего прессования, при которых достигнуты максимальные значения пределов прочности при срезе. Так, при изменении количества порошка бронзы от 10 до 25 % максимальные значения пределов прочности материалов достигнуты при соответствующих изменениях значений давлений в пределах от 25 до 40 МПа. При тех же значениях давлений горячего прессования материалы имеют наиболее высокую износостойкость (зависимости 5 и 6 на рис. 4.28). Причем характер изменения интенсивности изнашивания материалов, как и предела прочности при срезе, зависит от количества наполнителя.

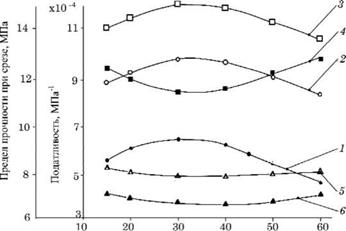

Изменение характеристик материалов, наполненных никелем с содержанием последнего в пределах от 10 до 25 % от давления горячего прессования, представлено зависимостями 1-6 на рис. 4.29.

|

Давление трячет прессования, МТТа Рис. 4.29. Зависимости характеристик никель-фторопластовых материалов от давления горячего прессования (тср - 1; 2; 3 и - 4; 5; 6 при содержаниях никеля 10; 20; 25 % соответственно) |

Пределы прочности материалов при срезе в зависимости от содержания никеля и давления горячего прессования изменяются аналогично, как и у материалов, наполненных бронзой (зависимости 1-3 на рис. 4.28). Зависимостями 4-6 выявляется изменение податливости композиций от давления горячего прессования их. Давления, при которых податливость принимает минимальные значения, зависят от количества никеля в материалах. При увеличении количества никеля увеличивается давление, при котором достигает наименьшую податливость композиций. При одинаковых давлениях горячего прессования меньшей податливостью обладают материалы с большим количеством наполнителя.

Характер изменения свойств материалов наполненного типа в зависимости от давления горячего прессования можно объяснить изменением адгезии фторопласта к поверхностям частиц наполнителя и ухудшением спекаемости фторопласта при повышении давлений за некоторые их значения. Проверкой последнего предположения установлено, что спекаемость фторопласта или композиций при повышенных давлениях горячего прессования достигается повышением температуры. Проявляется зависимость температуры горячего прессования от давления такая же, как и зависимость температуры термодеструкции.

Опубликовано в

Опубликовано в