ВИДЫ ПЕРЕГОНКИ

10 апреля, 2013

10 апреля, 2013  admin

admin На практике встречаются способы перегонки: простая дистилляция, периодическая ректификация в колонных аппаратах и непрерывная ректификация.

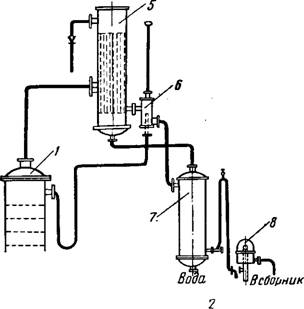

Простая дистилляция является наиболее простым способом перегонки. Схема установки для осуществления этого процесса довольно несложная.

Установка состоит из куба, конденсатора и приемника для дистиллята. Перегонный куб обычно снабжают змеевиком для подогрева жидкости при помощи водяного пара. Применяют и другие способы подогрева, например, на голом огне, электрическим током и т. д. Работа на установке для простой перегонки производится периодически. Куб загружают разделяемой смесью, нагревают и частично выпаривают. Выделяющиеся из куба пары отводят в конденсатор и обращают в нем при помощи охлаждения в жидкое состояние. Образующийся дистиллят стекает в сборник.

По мере хода перегонки содержание легкокипящего компонента в жидкости куба постепенно понижается.

Ректификация. Простую перегонку, как указывалось, применяют только для грубого разделения смесей. Этот метод для получения более или менее чистых конечных продуктов является очень громоздким и сопряжен с очень большой затратой тепла.

Теперь, если необходимо полное разделение исходной смеси, прибегают к так называемой ректификации.

Ректификация представляет собой перегонку, проводимую так, что образовывающийся в перегонном аппарате пар приходит во взаимодействие с жидкостью, полученной путем частичной конденсации ранее выделившегося пара. Конденсат, который приводится во взаимодействие с паром, носит название флегмы.

Взаимодействие флегмы и пара осуществляется в так называемых колоннах-аппаратах, представляющих собой цилиндрической формы сосуды, внутри которых расположен ряд так называемых тарелок (рис. 73). Иногда вместо тарелок колонны заполняют насадкой.

Колонна 1 снабжена рядом тарелок, расположенных одна под другой на расстоянии 0,2—0,5 м в зависимости от интенсивности процесса ректификации и физико-химических свойств ректифицируемой смеси.

Каждая тарелка представляет собой горизонтальную перегородку с одной или несколькими паровыми патрубками 3 и сливными патрубками 4 для флегмы.

Паровые патрубки 3 прикрыты сверху колпачками 2, края которых до дна тарелки не доходят, образуя здесь кольцевой зазор.

Вверху колонны расположен дефлегматор 5, представляющий собой обычный конденсатор того или иного устройства. Назначение дефлегматора — частично конденсировать пар, выходящий из верхней части колонны. Получаемый здесь конденсат с высоким содержанием легкокипящего компонента или иначе флегму, направляют через разделитель на орошение колонны.

Окончательная конденсация пара происходит в конечном конденсаторе 7. Вытекающая отсюда жидкость (дистиллят) состоит уже почти из одного легкокипящего компонента, который через фонарь 8 направляется в сборник.

Флегма из дефлегматора поступает сначала на самую верхнюю тарелку колонны 1, а отсюда по переливным патрубкам перетекает на нижерасположенные тарелки.

Разделяемая смесь пара поступает в колонну снизу и движется внутри колонны вверх, т. е. противотоком по отношению к флегме.

Проходя через тарелки, паровая смесь поступает по паровому патрубку 3 сначала под колпачки 2, а затем в виде пузырьков, бар - ботирует через слой жидкости; при этом между паровой и жидкой фазой происходит взаимодействие, приводящее к обогащению пара легкокипящим компонентом.

Чтобы попять сущность взаимодействия между паром и жидкостью на тарелках колонны и причину обогащения пара легкокипящим компонентом, предположим, что выходящий из колонны пар имеет концентрацию легкокипящего компонента, равную х, выражаемую на диаграмме (рис. 74) отрезком а. При полной конденсации этого пара в дефлегматоре будет получаться жидкость такого же состава. При частичной конденсации концентрация легкокипящего компонента жидкости будет несколько ниже; допустим, что она будет выражаться отрезком а'. Из диаграммы видно, что концентрация легкокипящего компонента в парах (отрезок Ъ), равновесных с составом полученного конденсата, значительно

|

|

|

F77T |

'_______ 1" |

—" |

IwVWWWWyW |

|

/ Щ |

||

|

|

|

|

|||||

|

|

2 ( г |

FЩ |

3 |

|

|

|

/ / / * |

|

|

— |

- -WW |

1 ! « |

||||

|

Ц / / Т-гЛ |

|

Г - |

|

АЛ ЛЛУЛЛЛЛЛ-.ЛД |

|

'/tW. |

|

|

|

—. 1 |

|

|||||

|

Щ. |

1 |

|

|

-*z3 |

|||

Рис. 73. Тарельчатая ректификационная колонна:

/—колонна; 2—колпачок; 3-паровой патрубок; сливная трубка; 5—дефлегматор; 6—Разделитель; 7—конденсатор; S— фонарь

Выше концентрации того же компонента в конденсирующемся паре.

Следовательно, при подаче этого конденсата в виде флегмы на орошение колонны и при контакте его с поднимающимся снизу более бедным паром, состав этого пара при достаточно длительном контакте на тарелках должен измениться в сторону повышения концентрации! легкокипящего компонента, стремясь достигнуть состояния равновесия.

L

|

|

|

Рис. 74. Диаграмма изменений концентраций компонентов на тарелках ректификационной колонны |

|

B |

|

|

Фактически этот процесс состоит в следующем: при движении пузырьков пара через слой жидкости на тарелке некоторая часть труднокипящего компонента из паровой фазы конденсируется, переходя во флегму. То тепло, которое выделяется при конденсации труднокипящего компонента, почти полностью расходуется на испарение из жидкости соответствующего количества легкокипящего компонента. Таким образом, здесь между паровой и жидкой фазами происходит частичный обмен компонентами; в результате этого обмена паровая фаза обогащается легкокипящим компонентом, а жидкая — труднокипящим.

Из рассмотренных процессов, происходящих на тарелках, видно, что в колоннах имеет место как бы одновременно протекающая и многократно повторяющаяся частичная простая дистилляция (испарение легкокипящего компонента из флегмы) и частичная конденсация (переход труднокипящего компонента в жидкость), причем особенностью всех этих процессов является то, что тепло конденсации труднокипящего компонента сейчас же используется для испарения легкокипящего компонента. Последний момент является очень важным, так как этим объясняется тот факт, что в простой перегонке те же результаты разделения

могут быть достигнуты только при значительно больших затратах тепла.

Процесс ректификации можно вести в аппаратах периодического и непрерывного действия.

Процесс периодической ректификации характеризуется тем, что жидкость, подлежащая переработке, загружается в куб отдельными порциями и затем каждая загрузка подвергается обработке до тех пор, пока не будет отогнан из нее легколетучий компонент полностью.

Периодическая ректификация имеет ряд достоинств, к числу которых относятся простота конструкции, дешевизна изготовления и возможность применять аппараты на предприятиях небольшой мощности, где один и тот же аппарат может быть использован для ректификации разных жидких смесей.

Однако периодическая ректификация имеет и недостатки. К ним относятся: непостоянство получаемого продукта по составу и количеству; излишний расход пара на ректификацию, так как

Дится нагревать до температуры кипения отработанной жидкости, теплота которой не регенерируется.

Непрерывная ректификация отличается от периодической постоянством подачи питающей смеси и отбора продукта, при неизменном его составе, и постоянством температурного и манометрического режима во всех частях аппарата и поступающей в дефлегматор и холодильник воды.

Она имеет следующие достоинства: однородность и высокое качество получаемого продукта, пониженный расход пара (за счет рекуперации теплоты отработанной жидкости и теплоты конденсации флегмы на нагревание питающей омеси) и воды на дефлегмацию и охлаждение продукта, меньший расход рабочей силы на единицу вырабатываемой продукции.

К недостаткам следует отнести: повышенные первоначальные капиталовложения, так как при непрерывных аппаратах требуется дорогостоящая аппаратура—регуляторы давления пара, анализаторы, теплообменники и т. д.; чувствительность к изменению параметров пара, воды и концентрации питающей смеси; сложность конструкции, вследствие чего требуются квалифицированные аппаратчики.

Опубликовано в

Опубликовано в