Устройство и работа запечных теплообменников

20 декабря, 2012

20 декабря, 2012  admin

admin Применение внутрипечных теплообменных устройств повышает тепловой к. п. д. вращающихся печей. Более значительное повышение теплового к. п. д. печей (до 60%) достигается при организации интенсивно протекающих процессов сушки и подогрева сырья в отдельном агрегате — запечном теплообменнике. Вращающаяся печь в этом случае имеет незначительную длину (30—60 м).

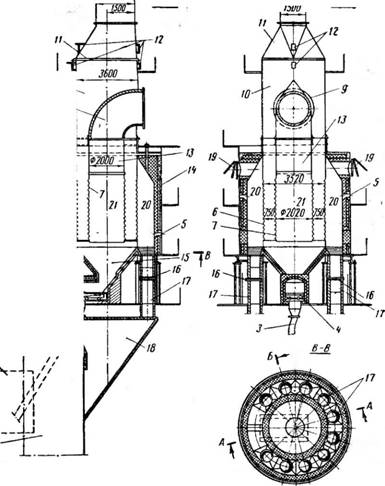

Высокий тепловой к. п. д. имеет запечный теплообменник типа конвейерной решетки (рис. 92). Он применяется для подогрева известняка средней твердости. Конвейерная решетка с однократным просасыванием газов через слой сырья представляет собой движущуюся колосниковую ре-

|

5 4 3 ? I 17 Рис. 92. Запечный теплообменник типа конвейерной решетки: / — колосниковая решетка, 2 — бесконечная цепь, 3 — колосники, 4 — цепной транспортер, 5 и 17 — натяжная и приводная звездочки, 6 — патрубок, 7 — загрузочная воронка, 8 — Холодный отсек, 9 — смеситель, 10 — перегородка, 11 — розжнговая труба, 12 — управляемый шибер, 13 — горячий отсек, 14 — кожух, 15 — теплоизоляция кожуха, 16 — вращающаяся печь |

Шетку 1, заключенную в металлический кожух 14. Кожух снабжен изнутри теплоизоляцией 15.

Решетка состоит из приводной 17 и натяжной 5 звездочек, установленных на соответствующих валах, которые перемещают бесконечные цепи 2 с шарнирно подвешенными между ними Чугунными. плитами (колосниками) 3. Сверху решетка покрыта слоем материала толщиной 150—200 мм.

Под решеткой установлен цепной транспортер 4, служащий для удаления падающего с решетки материала. Перегородка 10 Делит пространство над решеткой и между верхней и нижней ее Ветвями на два отсека: горячий 13 и холодный 8.

Перегородка снабжена управляемым шибером 12 для регулирования толщины слоя материала на решетке. Камера имеет розжиговую трубу 11, служащую для выброса через нее отходящих газов во время розжига печи. Печные газы выходят из теплообменника через патрубок 6.

Теплообменник работает следующим образом. Карбонатное ■сырье через загрузочную воронку 7 поступает на движущуюся решетку в отсек 8 камеры. Здесь через слой материала просасываются газы, разбавленные в смесителе 9 до температуры 500—600°С. В отсеке 8 материал подогревается до 400—500°С и поступает в отсек 13. В горячем отсеке через слой материала просасываются выходящие из печи 16 газы с температурой 900—1000° С, подогревая материал до 600—650° С.

|

|

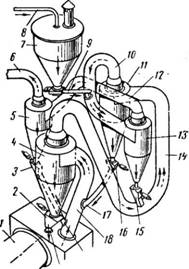

Более полное использование тепла печных газов достигается при использовании конвейерных решеток с двойным просасыванием газов (рис. 93). Для этого в нижней части камеры дополнительно устанавливается уплотнительная перегородка 2. Выходящие из печи 1 газы с температурой 950° С просасываются в горячем отсеке 5 через слой материала, нагревают его до температуры 700—750° С и, охлаждаясь при этом до температуры 700—720° С, по обводной трубе 3 поступают под разрежением в холодный отсек 4.

Пройдя слой материала, газы охлаждаются до температуры 300—350° С, подогревая материал в отсеке 4 до 600° С.

Недостатком приведенной схемы является значительное сопротивление слоя материала на решетке из-за забивания его пылью при вторичном просасывании газов в холодном отсеке.

В известковом производстве применяют конвейерные решетки шириной Зли длиной 12,5 м (для печей 2,7X50 м) и 20 м (для печей 3,6x50 м).

|

2200 |

|

А-А |

|

ГТ |

|

Рис. 94. Теплообменник шахтиого типа: 9 —1 пылеосаднтельная камера. 2- вращающаяся печь 3- «чка сырья 4 |

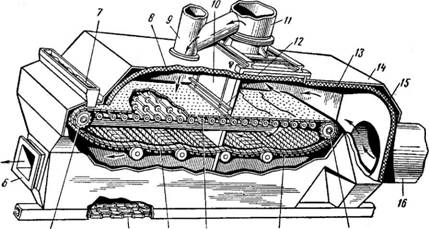

Теплообменник шахтного типа (рис. 94) состоит из футерованного огнеупорным кирпичом цилиндрического стального кожуха 14, наружной 6 и внутренней 7 цилиндрических решеток, загрузочной коробки 11 и выгрузочной воронки 15 С кареточным питателем 4.

Решетки, выполненные в виде набора конических жалюзи, изготовлены из жаропрочной стали. В верхней части загрузочной коробки установлены датчики 12 указателя уровня. В верхней части корпуса теплообменника предусмотрены два предохранительных взрывных клапана 19. Для обслуживания теплообменника в его корпусе устроены контрольные отверстия 5 и 8.

Известняк фракции 20—50 мм загружается в загрузочную коробку 11 шахтного подогревателя при помощи скипового подъемника. Из нижней части 10 загрузочной коробки под действием собственного веса известняк опускается в кольцевое пространство между решетками 6 и 7 и из него в выгрузочную воронку 15. Установленный под воронкой питатель 4 равномерно выгружает из теплообменника подогретый до температуры 600— 525°С известняк и направляет его в питательную течку 3 вращающейся печи.

Выходящие из печи 2 газы проходят пылеосадительную камеру 1 и через ее коническую часть 18 поступают в кольцевую камеру 20 теплообменника с температурой 700—750° С. Газы входят в камеру через цилиндрические патрубки 17, снабженные шиберами 16. Из камеры 20 газы проходят в камеру 21, отдавая часть своего тепла находящемуся в кольцевом слое материалу и охлаждаясь при этом до температуры 430—450° С. Газы удаляются из теплообменника через верхнюю часть 13 внутренней решет - Рис. 95. ки и патрубок 9.

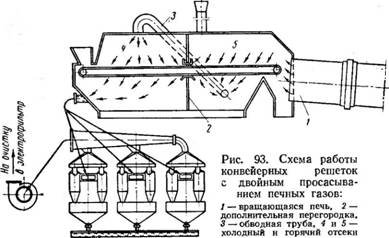

Циклонный теплообменник (рис. 95) работает по следующему принципу. Известняк фракции 0—1 мм пневмонасосом

Подается по трубе 8 в приемный бункер 7 сырья. Шнековый питатель 9 подает сырье в газоход 10, где оно подхватывается газовым потоком и транспортируется в циклон 13 (первая ступень подогревателя).

Сырье подогревается в циклоне 13 до температуры газового потока, отделяется и оседает в его бункере. Затем через уплот - нительный клапан 15 известняк поступает в газоход 14, где подхватывается потоком газов и выносится в циклон 11.

|

—- Материал Газы |

|

Теплообмеи- |

|

19 |

|

20 |

|

Циклонный иик: |

|

1 — печь, 2, 3, 15, 16 — уплотннтельные клапаны, 4, 5, 11 и 13 — циклоны, 6, 10, 12, 14 и 18 — газоходы, 7 — бункер сырья, 8 — труба, 9 — шнековый питатель, 17, 19 н 20 — течки сырья |

В циклоне 11 материал подогревается до температуры газов

(вторая ступень подогревателя), отделяется и через уплотнн - тельный клапан 16 и течку 17 поступает в газоход 18.

В газоходе сырье подхватывается выходящим из вращающейся печи 1 потоком отходящих газов с температурой 850—900° С и транспортируется в циклон 4. Здесь материал подогревается во взвешенном состоянии до температуры 800—850°С (третья ступень .подогревателя), отделяется в нем и через уплотнительный клапан 2 по течке 20 направляется в печь на обжиг.

Газовый поток из второй ступени подогревателя (циклон 13) По газоходу 12 поступает в циклон 5, где он очищается от пыли, и по газоходу 6 направляется на окончательную очистку в электрофильтр. Осевшая в циклоне 5 пылевидная фракция сырья через клапан 3 поступает по течке 19 в газоход 18 и после выделения в циклоне 4 попадает в печь на обжиг.

Таким образом в циклонном теплообменнике известняк прогревается до температуры 800—850° С отходящими печными газами, которые снижают при этом свою температуру с 850—900 до 350—380° С.

Преимуществом циклонных теплообменников является возможность использования их при обжиге пылеобразного сырья, не поддающегося грануляции, отсутствие движущихся частей, простота конструкции, длительный срок службы и высокая тепловая экономичность. Недостаток состоит в повышенном расходе электроэнергии в связи со значительными мощностями тягодутьевых машин.

Основные характеристики вращающихся печей с запечными теплообменными устройствами приведены в табл. 7.

Опубликовано в

Опубликовано в