УСТРОЙСТВО И РАБОТА ШАХТНЫХ ПЕЧЕЙ НА ГАЗООБРАЗНОМ ТОПЛИВЕ

17 декабря, 2012

17 декабря, 2012  admin

admin

Применение газообразного топлива в шахтных печах повышает культуру производства и степень его механизации, позволяет вырабатывать известь без «пережога».

|

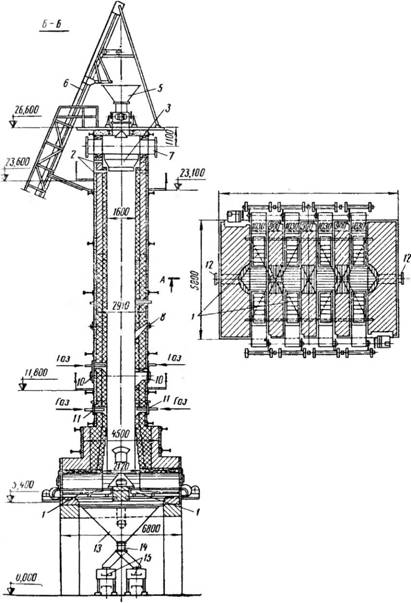

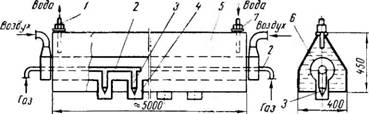

Рис. 73. Шахтная печь конструкции Трубострой, переведенная на газообразное топливо: 1 — выгрузочные кареткн, 2 — гребень, 3 — водоохлаждаемые балки, 4 — периферийные горелки нижнего яруса, 5 — подбалочная горелка, 6 — периферийные горелки верхнего яруса, 7 — гляделки, 8 — дымосос, 9 — рассекатель, 10 — нижний загрузочный конус, // — верхний загрузочный конус, 12 — Ковш скипа |

|

2

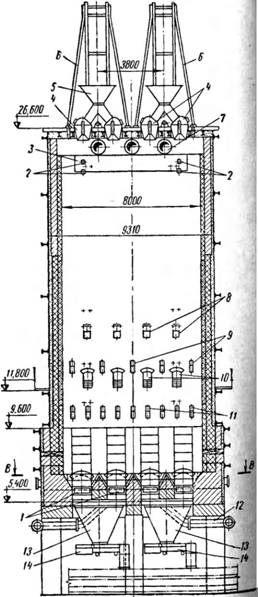

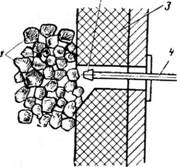

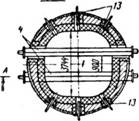

Рис. 72. Установка периферийной диффузионной горелки: |

|

1 — слой известняка в шахте, 2 — сопло горелки, 3 — футеровка шахты, 4 — горелка |

Значительное число шахтных пересыпных печей конструкции Трубострой и Росстром - проекта реконструировано для работы на природном газе. При реконструкции печей с диаметром шахты до 2 м сечение шахты в зоне обжига выполняют в виде эллипса с расстоянием между стенками 1,5 м, а в футеровке шахты устраивают окна — отверстия, в которые устанавливают периферийные диффузионные горелки (рис. 72). Одновременно наращивают полезную высоту шахты до 17—18 м. При диаметре шахты более 2 м печь снабжают водо- охлаждаемыми балками с под - балочными горелками, позво-

Ляющими вводить газообразное топливо в центр шахты, и одним или двумя ярусами периферийных горелок.

Шахтная печь конструкции Трубострой, переведенная на отопление природным газом (рис. 73), имеет шахту круглого сечения с диаметром в распаре 2,8 м и рабочей высотой

17 м. Футеровка шахты в зоне подогрева и охлаждения выполнена из шамотного кирпича Д-4 и хромомагнезитового в зоне обжига. Загрузочное устройство, состоящее из верхнего 11, нижнего 10 загрузочных конусов и рассекателя 9 с отбойной обечайкой, обеспечивает надежную герметизацию верхней части печи от подсосов холодного воздуха. Известь выгружается из печи при помощи выгрузочного механизма, состоящего из четырех выгрузочных кареток 1 и гребня 2.

Природный газ подается в зону обжига печи по периферии через горелки 4 нижнего яруса, горелки 6 верхнего яруса и при помощи подбалочных горелок 5 в центр шахты. Водоохлаждае - мые балки 3 расположены в шахте взаимно перпендикулярно. Шахта в зоне подогрева и обжига снабжена гляделками 7.

Воздух на горение поступает в печь через люки выгрузочного механизма и окна периферийных и центральных горел очных вводов. Необходимое разрежение в зоне обжига обеспечивается двумя вентиляторами — дымососами 8 типа ВВД-11, работающими параллельно. Разрежение при работе на известняке фракции 40—100 мм на уровне нижней балки составляет 6—8 мм вод. ст.

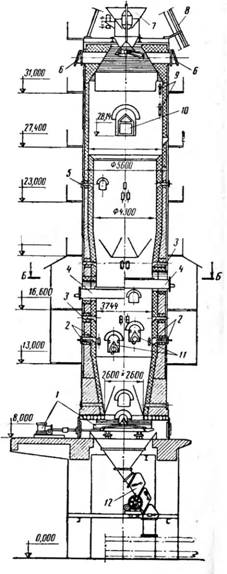

Печь конструкции Росстром проект производительностью 150 т/сут (рис. 74) предназначена для работы на газообразном топливе. Она имеет шахту полезной высотой

18 М. Поперечное сечение шахты — щелевидное с размерами 1,6x8 м. Кладка шахты в зонах подогрева и охлаждения выполнена из красного кирпича и имеет толщину 375 мм. Изнутри кладка футерована доменным многошамотным кирпичом длиной 230 мм. Для улучшения теплоизоляции кладки в зоне подогрева зазор между ней и кожухом величиной 40 мм заполнен молотым трепелом.

Кладка шахты в зоне обжига выполнена из многошамотного кирпича марки Д толщиной 345 мм и футерована слоем хромо - магнезитового кирпича толщиной 230 мм. Толщина теплоизоляционной засыпки 70 мм.

Шахта печи снабжена стальным кожухом из листов толщиной 10 мм. В зонах подогрева и обжига шахта имеет параллельные стенки, в зоне охлаждения расстояние между ее длинными сторонами увеличивается с 1,6 до 2,12 м, что улучшает выгрузку извести из печи.

Шахта в верхней части имеет отверстия 2 для установки Датчиков измерителей уровня; в зоне обжига предусмотрены Гляделки 8, два ряда отверстий 9 и 11 для установки горелок н смотровые отверстия 10. Печь имеет два скиповых подъемника 6

С объемом ковша 0,75 м3 и два загрузочно-распределительных устройства, состоящих из двух приемных воронок 5, четырех запорно-распределительных конусов 4 и отбойного панцыря 3.

Известь выгружают из печи восемью движущимися каретками 1, расположенными по четыре с каждой стороны печи. Движущиеся каретки сбрасывают известь в два промежуточных бункера 13, откуда она лотковыми питателями 14 подается на два пластинчатых транспортера 15.

Газообразное топливо подается в печь при помощи диффузионных периферийных горелок, расположенных в два яруса: восемнадцати горелок нижнего яруса и десяти горелок верхнего яруса.

Воздух на горение газа вводится под выгрузочный механизм через два патрубка 12. Продукты горения отсасываются из печи через шесть патрубков 7 вентилятором ВВД-13,5.

|

С |

Печь имеет следующие характеристики: полезный объем шахты — 238 м3; съем извести с единицы площади поперечного сечения — 12,5 т/лРсут, с единицы полезного объема — 0,65 т/м3суг, Удельный расход условного топлива (в расчете на 85% известь) — 145 кг/т.

Недостаток. печей этого типа состоит в том, что применение периферийного ввода газа приводит к созданию в пристенной области шахты поля высоких температур (1300—1350° С). Это

8-В 6

10330

Т

Рис. 74. Шахтная печь конструкции Росстромпроекта на газообразном топливе производительностью 150 т/сут.:

I — движущиеся каретки, 2 — отверстия для датчиков уровнемера шнхты, 3 — отбойный панцирь (обечайка), 4 — запорно - распределительные конусы, 5 — Приемные воронки, € — скиповые подъемники, 7 — патрубки для отсоса газов, 8 — гляделки, 9 н

II — отверстия для периферийных горелок верхнего и нижнего ярусов. 10 — смотровые отверстия, 12 — патрубок ввода воздуха, 13 — промежуточный бункер, 14 — лотковый питатель, 15 — пластинчатые транспортеры

Влечет за собой преждевременный выход из строя футеровки и вызывает частые прнвары к ней извести. Улучшение технико - экономических показателей печей с щелевидным поперечным сечением шахты достигается установкой на них подовых (центральных) горелок (рис. 75).

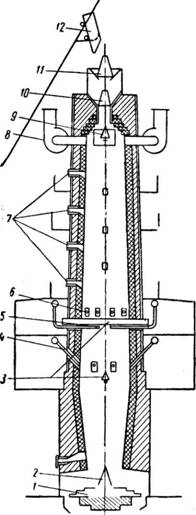

Шахтная лечь производительностью 60 т/сут с Поперечным сечением 1,6x4,1 м, оборудованная центральной горелкой, показана на рис. 76. Газ подается в печь через два ряда периферийных горелок 3 ив центр шахты через центральную горелку 1, расположенную в зоне

Охлаждения печи и смонтированную на дутьевом конусе 2. В центральную горелку по трубе 6 вводится природный газ, по трубе 4 — вторичный воздух и по трубе 5 — часть отходящих печных газов.

Вторичный воздух нагнетается в печь вентилятором и выходит из-под дутьевого конуса на 1—1,5 м ниже места выхода смеси газов из центральной горелки. Поднимаясь по печи, вторичный воздух пе-

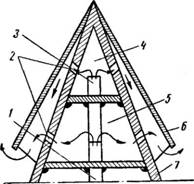

Рис. 75. Центральная (подовая) го - ремешивается с ней, образуя релка: горючую смесь, которая вос-

/ и 3 —трубы ввода рециркуляционного ПЛаМвНЯеТСЯ НЭ ВХОДе В ЗОНу

И природного газов, 2— щели, 4 — камера прукига

Газа, 5—'Камера рециркулята, 6 — сталь - ииЖИ! а.

Ной козырек, 7-корпус горелки При ЭКСПЛуаТЭЦИИ печи,

Оборудованной центральной горелкой, достигнуты следующие показатели процесса обжига известняка среднего качества: производительность — 60 т/сут, содержание активных CaO + MgO —80%, скорость гашения извести— 4—10 мин, коэффициент избытка воздуха отходящих газов а= 1,38, температура отходящих газов 170—200° С, удельный расход условного топлива — 170 кг/т извести. Кроме того, выгорание футеровки уменьшилось и срок ее эксплуатации увеличился.

Шахтная печь конструкции Гипростром производительностью 100 т/сут, работающая на природном газе, изображена на рис. 77. Шахта печи в зонах подогрева и обжига имеет круглое сечение диаметром в свету 3,2 м, в зоне охлаждения переходит в квадратное размером 2,2x2,2 м на уровне выгрузочной решетки. Рабочая высота шахты— 18 м, полезный объем—143 м3. Средняя площадь поперечного сечения в зонах обжига и подогрева — 8 м2.

|

|

Кладка шахты выполнена из легковесного огнеупора Б Л-1,3 толщиной 230 мм и футерована многошамотным кирпичом Д длиной 345 мм. Между кладкой и стальным кожухом находится

слой теплоизоляционной засыпки толщиной 65 мм из молотого трепела.

Природный газ вводится в печь на двух ярусах: на нижнем ярусе — через восемь периферийных диффузионных горелок 2 и балочную многосопловую горелку 13 центрального ввода; на верхнем ярусе — через расположенную перпендикулярно к нижней верхнюю многосопловую балочную горелку 12 центрального

|

Рис. 76. Шахтная печь с щелевндным поперечным сечением производительностью 60 т1сут., оборудованная центральной (подовой) горелкой: |

/ — центральная горелка. 2 — дутьевой конус. 3 — нернферийные горелки, 4 — труба для ввода воздуха в дутьевой конус. 5 — труба для ввода в горелку части отходящих печных газов, 6 — труба для ввода в горелку природного газа

|

6-6

|

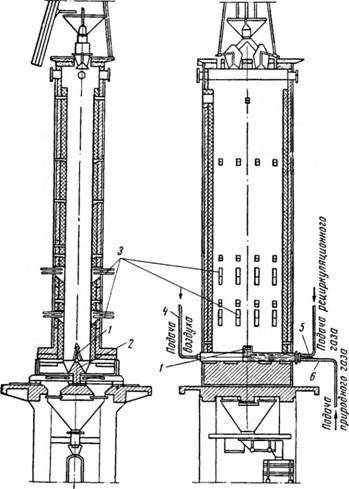

Рис. 77. Шахтная печь конструкции Гипрострома на газообразном топливе с балочными горелками производительностью 100 т/сут.:

1 — выгрузочный механизм,

2 — периферийные горелки нижнего яруса, 3 и 5 — отверстия для ввода первичного воздуха по периферии, 4 — Периферийные горелки верхнего яруса, б — гляделки, 7 — Отверстия для датчиков уровнемера шнхты, 8 — патрубок для отсоса газов, 9 — загрузочное устройство. 10 — скиповой подъемник, II — предохранительный взрывной клапан. 12 и 13 — балочные многосопловые горелкн верхнего н нижнего ярусов, 14 — барабанный затвор

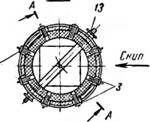

Ввода и восемь периферийных диффузионных горелок 4. Балочные горелки охлаждаются проточной или оборотной водой. Расстояние между балочными горелками по высоте составляет три метра. Устройство балочной многосопловой горелки показано на рис. 78.

Первичный воздух вентилятором ВВД-№8У вводится в печь через отверстия 3 и 5 (см. рис. 77), расположенные в два горизонта по высоте шахты, и через балочные горелки. Вторичный воздух подается в зону охлаждения. печи дутьевым вентилятором через рассекатель выгрузочного механизма.

Газообразные продукты отсасываются из печи дымососом Д-13,5 через патрубки 8. Отходящие газы перед выбросом их в атмосферу очищаются в установке, состоящей из шести циклонов НИИОГАЗ диаметром 600 мм типа ЦН-15.

|

Рис. 78. Балочная многосопловая горелка: I и 7 — патрубки выхода и входа охлаждающей воды, 2 — горелка, 3 — сопло, 4 — патрубок, 5 — стальная балка, б — труба для ввода воздуха |

В верхней части шахты установлен предохранительный взрывной клапан 11, служащий для выхода через него газов, образовавшихся в шахте в момент взрыва (хлопка) газообразного топлива. Отверстия 7 служат для установки датчиков ра - диактивного уровнемера шихты. В начале зоны обжига предусмотрены гляделки 6 для контроля за процессом обжига.

Известняк загружается в печь скиповым подъемником 10 с ковшом емкостью 0,75 м3 и двухклапанным герметизирующим и распределительным устройством 9 с вращающейся чашей, работающим автоматически в комплекте с датчиком уровня материала в шахте. Загрузка известняка в ковш скипа производится автоматическим весовым дозатором.

Выгружается известь из печи непрерывно при помощи выгрузочной решетки 1 с гидроприводом. Для герметизации низа шахты и непрерывной выдачи извести на пластинчатый транспортер установлен барабанный затвор 14.

Печь конструкции ГИПРОСТРОМа производительностью 200 т/сут — наиболее совершенный и перспективный известеобжигательный агрегат (рис. 79).

Шахта печи в зоне обжига имеет форму квадрата размером 3,74x3,74 м со скругленными углами. В нижней части зоны по-

6-1584 161

догрева квадратное сечение, постепенно расширяясь кверху, переходит на круглое диаметром 4,3 м и затем в верхней части на Диаметр 4,9 м. В зоне охлаждения квадратное сечение сужается до размера 2,6x2,6 м на уровне выгрузочной решетки. Рабочая высота шахты 19 м.

|

Б-б

Рис. 79. Шахтная печь конструкции Гипростро - ма на газообразном топливе с балочными горелками производительностью 200 т/сут.: |

Шахта в зоне обжига выложена из шамотного легковесного кирпича БЛ-1,3 и имеет минимальную толщину слоя (по углам квадрата) 230Мм ■Л максимальную (по осям квадрата) —500 мм. Кладка футерована внутри слоем

94300

120.200

1 — выгрузочная решетка,

2 — периферийные горелки нижнего яруса, 3 — отверстия для установки отбора давления н термопар, 4 — две балочные горелкн верхнего яруса, 5 — гляделка, 6 — предохранительный взрывной клапан, 7 — двух - клапанное загрузочное устройство, 8 — скиповой подъемник, 9 — отверстия датчиков уровнемера шнхты, 10 — Короб отсоса дымовых газов, 11 — две балочные горелки нижнего яруса. 12 — трех - шлюзовой затвор, 13 — периферийные горелки верхнего

Яруса

Многошамотного кирпича марки Д длиной 345 мм или хромомаг - незитовым кирпичом марки ХМ. Зоны подогрева и охлаждения футерованы кирпичом марки Д.

Между стальным кожухом печи (толщиной 10 мм) и кладкой уложен слой теплоизоляционной засыпки (трепела) толщиной 65 мм.

В кладке шахты предусмотрены гляделки 5, отверстия 3 для установки приборов и лазы.

Газообразное топливо вводится в два яруса через периферийные и центральные балочные горелки. В нижний ярус газ подается через шесть периферийных диффузионных горелок 2 и в центральную область шахты при помощи двух балочных многосопловых водоохлаждаемых горелок 11.

Балочные горелки расположены в ярусе параллельно друг другу на расстоянии 900 мм. По высоте шахты они смещены одна относительно другой на 600—700 мм, что необходимо для предотвращения подвисания материала на балках. В верхнем ярусе газ вводится в центральную область печи при помощи двух балочных горелок 4, расположенных в направлении, перпендикулярном к нижним горелкам, и по периферии — через шесть диффузионных горелок 13. Расстояние между соответствующими балками нижнего и верхнего яруса 3 м.

Одновременно с топливом через балочные горелки вводится первичный воздух. Вторичный воздух подается в зону охлаждения печи через гребень выгрузочного механизма дутьевым вентилятором ВВД-10. Таким образом, данная система ввода и распределения газообразного топлива создает благоприятные условия для полного его сжигания в слое кускового материала.

Печь снабжена загрузочно-распределительным устройством, состоящим из скипового подъемника 8 с ковшом емкостью 1,5 мъ, вращающейся чаши и двухклапанного затвора 7, нижний распределительный конус которого — спиралеобразный с отбойной пластиной. Известняк загружается в скип автоматическим весовым дозатором.

Выгрузочная решетка 1 с возвратно-поступательным движением и гидравлическим приводом обеспечивает равномерную выгрузку извести по всему поперечному сечению шахты. Герметизация печи осуществляется трехшлюзовым затвором 12.

Печные газы отсасываются через металлический короб 10 Дымососом Д-13,5. Перед выбросом в атмосферу они проходят очистку от пыли в группе циклонов НИИОГАЗ ЦН-15 диаметром 750 мм. В верхней части шахты предусмотрено два предохранительных взрывных клапана 6.

Необходимый уровень материала в печи поддерживается автоматически при помощи датчика уровня, установленного в отверстиях 9 шахты и посылающего управляющий сигнал электродвигателю скиповой лебедки.

Основные характеристики шахтной печи приведены в табл. 6.

|

Таблица 6 Проектные показатели шахтных печей, работающих иа газообразном топливе, конструкции Гипростром (г. Москва)

|

Опубликовано в

Опубликовано в