Устройство и работа оборудования для транспортирования и дозирования материалов

12 декабря, 2012

12 декабря, 2012  admin

admin В известковом производстве для транспортирования и дозирования известняка, мела, извести и каменного угля применяют машины непрерывного и периодического транспорта. Машины непрерывного транспорта предназначены для перемещения порошкообразных, сыпучих, кусковых материалов и штучных грузов непрерывным потоком на сравнительно большие расстояния (до 2 км) по определенной траектории. Машины периодического транспорта предназначены для перемещения материалов определенными порциями-дозами на коротком участке пути и называются дозаторами или питателями.

К машинам непрерывного транспорта относятся: ленточные, пластинчатые, ковшовые, винтовые конвейеры и пневмовинтовые насосы.

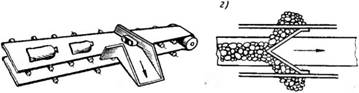

Ленточные конвейеры применяют для непрерывного перемещения крупно - и мелкокускового известняка, мела и каменного угля. Ленточный конвейер (рис. 39 а, б) состоит из ленты 2, нижних 4 и верхних — рабочих 3 (несущих материал) роликовых опор, приводного механизма, натяжного устройства 1, рамы, барабанов 6 и 9, загрузочного устройства 7.

Ленты бывают прорезиненные и стальные. Прорезиненные ленты выпускают шириной от 300 до 2000 мм. Стандартные ленты работают надежно лишь при температурах от —25 до +50° С. По специальному заказу изготавливают ленты для работы при температуре до 100° С. Стальные ленты выпускают шириной 400—600 мм, их применяют при температуре от 120 до 350° С.

Установленные на стальной сварной станине рабочие опоры 3 для прорезиненной ленты бывают однороликовые при плоской ленте, двух - и трехроликовые при желобчатой ленте (рис. 39, в, г). Холостые опоры 4 делают прямыми. Ролики изготавливают из стальных труб и устанавливают в подшипниках. Плоские роликовые опоры для стальной ленты выполняют в виде дисков, насаженных на вращающуюся ось.

Барабаны ленточных транспортеров выполняют натяжные, приводные, оборотные и отклоняющие функции. Приводной барабан 6 соединен с электродвигателем посредством редуктора, зубчатых или ременных передач. Он передает движение ленте за счет сил сцепления между ними. Чтобы увеличить силы сцепления, на приводной барабан часто наклеивают резиновую ленту. Хвостовой барабан 9 соединен с натяжным устройством и поэтому называется натяжным.

Натяжные устройства, в зависимости от длины транспортеров, применяют грузовые (рис. 39, д) и винтовые. Грузовые используют для транспортеров, длина которых превышает 50 м. Грузовые натяжные устройства бывают горизонтальные, размещаемые в конце транспортера (рис. 39, а и б) и вертикальные (рис. 39, д). Усилие натяжения ленты винтового устройства регулируется с помощью натяжных винтов, перемещающих подшипники натяжного барабана.

Ленту можно загружать в любой точке транспортера при помощи стационарной или передвижной воронки 7, снабженной загрузочным лотком.

Разгружают ленту при помощи плужковых сбрасывателей, либо с концевого барабана. Плужковый сбрасыватель (рис. 39, е, ж) представляет собой одно - или двусторонний дере

|

|

I; J

|

|

V 7 ^Х

|

Рис. 39. Ленточные конвейеры: |

|

Ву |

А — с грузовым горизонтальным натяжным механизмом и с разгрузкой через головной барабан, 6 — с грузовым горизонтальным натяжным механизмом с разгрузочной тележкой, в—-желобчатая роликовая опора, г — прямая роликовая опора, д — грузовой вертикальный натяжной механизм, е — плужковый сбрасыватель односторонний, Ж — плужковый сбрасыватель двусторонний; 1 — натяжное устройство, 2 — лента, 3 н 4 — верхние и нижние роликовые опоры, 5 ~ натяжной барабан, б н 9 — головной и хвостовой барабаны, 7 — загрузочное устройство (воронка), 8 — разгрузочная ге-

Лежка

Вянный щит, нижняя часть которого обычно снабжена резиновой полосой. Щит выполняется подъемным для пропуска материала после прекращения разгрузки.

Угол наклона ленточных транспортеров для большинства применяемых материалов составляет 18—23°. Скорость движе-

пня ленты зависит от ее ширины и обычно устанавливается в пределах 1,5—2 м/сек.

Натяжные и приводные барабаны транспортеров ограждаются таким образом, чтобы лента закрывалась на расстоянии не менее 1 м от барабана.

Пластинчатые конвейеры применяются для перемещения горячей (80+160° С) комовой извести от выгрузочных устройств печей до приемных воронок дробилок или бункеров. Пластинчатые конвейеры позволяют подавать материал под большим углом, чем ленточные.

В пластинчатом конвейере применена пластинчатая лента в виде стальных звеньев, соединенных при помощи стальных пальцев, на которых свободно вращаются ролики. Верхнюю рабочую и нижнюю холостую ветви пластинчатого конвейера поддерживают ролики, которые катятся по верхним и нижним направляющим металлической рамы.

Ковшовые конвейеры (элеваторы) предназначены для перемещения мелкокусковых и порошкообразных материалов под большим углом к горизонту или вертикально. Тяговым органом элеватора служит бесконечная лента или цепь с жестко закрепленными на ней ковшами.

Вертикальный ковшовый элеватор (рис. 40) состоит из кожуха 3, головки 6, башмака 1, бесконечной цепи 5 с ковшами 4. В головке расположена приводная звездочка 7 и приводное устройство. В башмаке находится натяжная нижняя звездочка 2 и натяжной механизм.

Элеваторы бывают одно - или двухцепные. Бесконечная цепь с ковшами огибает верхнюю и нижнюю звездочки, транспортируя материал. В нижнем положении ковши зачерпывают материал. а проходя по верхней звездочке, поворачиваются и высыпают материал в наклонную течку.

Ковши, обычно сварные или штампованные, выполняются глубокими при транспортировании сухих мелкозернистых и пылевидных материалов (мел, известь, песок), мелкими (для влажных) и чешуйчатыми (для кусковых). Расстояние между ковшами составляет от 330 до 530 мм. Скорость движения цепных элеваторов устанавливается в пределах 1— 1,25 м/сек. Производительность элеваторов составляет 14—20 т/ч.

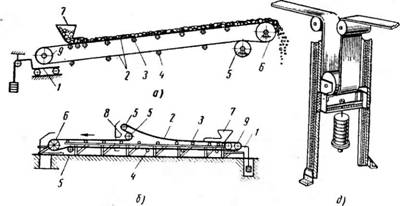

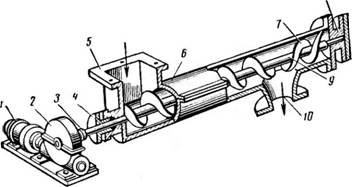

Винтовые конвейеры (шнеки) предназначены для транспортирования сухих мелкозернистых и пылевидных материалов (известь, известняковая мука, пыль). Шнек (рис. 41)

состоит из корпуса 6 (или желоба с герметично закрывающейся крышкой) и вала 9 с винтовыми лопастями 7. Материал поступает в шнек через загрузочную воронку 5 и лопастями вращающего вала перемещается к разгрузочному люку 10.

Вал закреплен в торцовых подшипниках 4 8 и приводится во вращение электродвигателем 1 через редуктор 2 и муфту 3. Длина шнеков достигает 40 м, а диаметр винтов 400 мм. Шнеки вращаются со скоростью 40—80 об /мин.

|

8

Рис. 41. Винтовой конвейер (шнек): I — электродвигатель, 2 — редуктор, 3 — муфта, 4 и 8 — подшипники, 5 — загрузочная воронка, 6 — корпус, 7— лопасти, 9 — вал, 10— разгрузочный люк (патрубок) |

Пневмовинтовые насосы применяют в системах пневмотранспорта нагнетательного типа для перемещения молотой извести и известняковой муки.

Насос (рис. 42) работает следующим образом. Очищенный от посторонних включений и крупных зерен материал из бункера через загрузочную камеру 1 и створчатую заслонку 2 Поступает в шнековый питатель, который снабжен винтом 3 с уменьшающимся в направлении движения материала шагом лопастей.

Благодаря большой скорости вращения (800—1200 об/мин) И уменьшающемуся шагу винта материал перед клапаном 5 уплотняется и, преодолевая его сопротивление, продавливается винтом в смесительную камеру 7. В смесительной камере материал подхватывается выходящей из сопел воздушной камеры струей сжатого воздуха и увлекается в виде аэросмеси в трубопровод. Когда прекращается подача в насос материала или перестает вращаться винт питателя, клапан 5 закрывается, преграждая путь воздуху из смесительной камеры в насос.

Съемный люк 6 служит для доступа в смесительную камеру с целью ремонта винта и клапана. Количество подаваемого в насос материала регулируется при помощи створчатой заслонки 2.

Пневмовинтовые насосы изготавливают с диаметром винта от 100 до 250 мм на производительность от 9,5 до 110 т/ч. Расстояние, на которое перемещается материал с помощью пневмонасоса, достигает 200 м. Давление воздуха в трубопроводе при этом должно составлять 2,5—3 кГ/см2.

К машинам периодического транспорта относятся ленточные, пластинчатые, лотковые, ящичные, дисковые питатели, скиповые подъемники, камерные насосы, электровибрационные питатели.

|

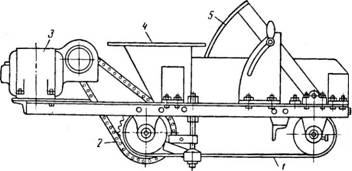

Рис. 43. Ленточный питатель: I — ленточный транспортер, 2 — цепная передача, 3— электродвигатель, 4 — приемная воронка, 5 — секторная заслонка |

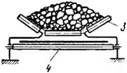

Ленточные питатели (рис. 43) применяют при подаче мелкого материала. Ленточный питатель представляет собой короткий ленточный транспортер 1, снабженный приемной воронкой 4, приводным устройством и секторной заслонкой 5 для регулирования высоты слоя материала на ленте питателя. Приводное устройство питателя состоит из электродвигателя 3 и цепной передачи 2. Производительность питателя изменяется с изменением высоты слоя материала и составляет от 3 до 15 т/ч при скорости движения ленты от 0,2 до 1 м/сек. Ширина ленты обычно равна 400 мм.

Пластинчатые питатели применяют для питания дробилок первичного дробления крупными и тяжелыми материалами. Промышленностью выпускаются питатели тяжелого типа и облегченные. На предприятиях известковой промышленности применяют питатели облегченные типа СМ-97Б, С-640, С-641, С-704.

Пластинчатый питатель облегченный СМ-97Б (рис. 44) состоит из рамы 1 с укрепленными на ней подшипниками 3, в кото-

Рых вращаются валы приводных 9 и натяжных 4 звездочек, пластинчатой ленты 2 и привода. Пластинчатая непрерывная лента состоит из сварных звеньев 6, соединенных между собой пальцами, на концы которых надеты ролики 7.

Электродвигатель через клиноременную передачу и редуктор вращает приводной вал, а приводные звездочки, захватывая в свои впадины ролики 7, перемещают ленту. С помощью двух винтов 5 можно регулировать натяжение ленты, перемещая по раме подшипники натяжного вала.

Лента поддерживается верхними 8 и нижними 10 роликовыми опорами. К звеньям 6 приварены пластины, которые по ходу движения ленты перекрывают друг друга, предотвращая тем самым попадание мелочи в механизмы питателя.

Производительность пластинчатого питателя регулируется ступенчатым изменением скорости движения ленты. С этой целью в приводе переключаются шкивы различного диаметра.

Пластинчатые питатели длиной более 6 м устанавливают наклонно под углом 15°. Расстояние между входным отверстием бункера и лентой питателя должно превышать размер кусков материала не менее, чем в два раза. В противном случае возможно заклинивание и поломка питателя.

Лотковые (качающиеся) питатели применяют для транспортирования как крупного, так и мелкого материала. Питатель (рис. 45) состоит из рамы 6, подвешенного к ней под-

|

Рис. 45. Лотковый питатель: / — наклонный лоток, 2 —шатун. 3 — эксцентрик. 4 — электродвигатель, 5 — редуктор, 6 — рама, 7 —ролики |

|

|

Вижного лотка 1 и приводного механизма. Лоток опирается на ролики 7, которые прикреплены к раме с помощью подвесок. Приводной механизм состоит из электродвигателя 4, червячного редуктора 5, эксцентрика 3 и шатуна 2. Совершая возвратно- поступательные движения, расположенный наклонно лоток перемещает материал к своему нижнему концу, откуда он поступает в технологическую линию.

Производительность лотковых питателей составляет от 4 до 35 м3/ч. Изменение производительности питателя достигается регулированием величины хода лотка путем перестановки пальца шатуна в одно из четырех положений.

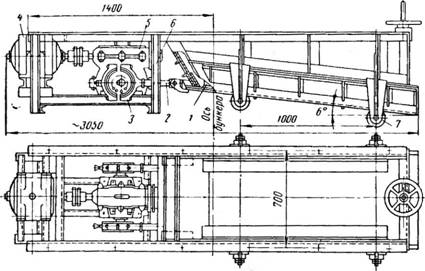

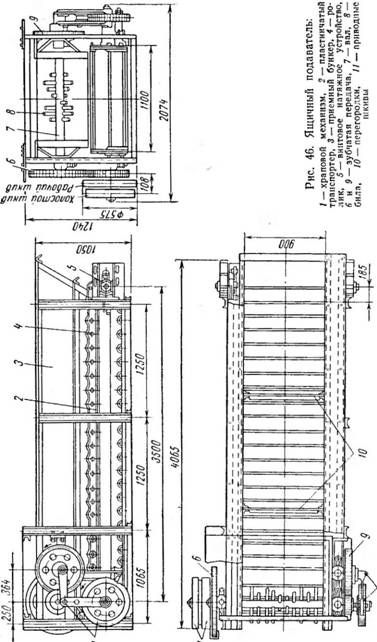

Ящичный питатель (подаватель) (рис. 46) состоит из приемного бункера (ящика) 3, пластинчатого транспортера 2, Вращающегося вала 7 с билами 8, зубчатой передачи 6,9 и шкивов И. Пластинчатый транспортер, служащий для перемещения материала, является одновременно дном ящика и может двигаться с переменной скоростью (1,8—4,8 м/мин).

Шкив 11 приводит в действие храповой механизм 1, который через кулисный механизм периодически поворачивает приводной вал транспортера, благодаря чему пластинчатая лента совершает толчкообразное поступательное движение. С загрузочного конца подавателя расположено винтовое натяжное устройство 5, обеспечивающее необходимое натяжение ленты транспортера. Для повышения прочности ящик подавателя снабжен перегородками 10.

Сырье периодически загружается в ящик подавателя, где подхватывается транспортером и перемещается к выходу. На выходе из ящичного подавателя крупные куски материала разбиваются билами 8. Таким образом, ящичный подаватель — это дозатор непрерывного действия с периодической загрузкой материала. Он дробит крупные комья материала и равномерно выдает его в технологическую линию.

Ящичный подаватель используется для дозирования сырья низкой механической прочности (мел, рыхлый известняк и т. д.). Производительность подавателей составляет 15—35 м3/ч.

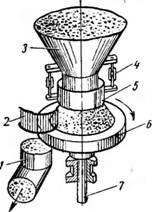

Дисковые (тарельчатые) питатели широко применяют для подачи мелкокусковых и зернистых материалов (известняк, известь, уголь) в дробильно-размольные машины, во вращающиеся печи и сушильные барабаны.

Питатель (рис. 47) состоит из опорной рамы, чугунного или стального диска 6, насаженного на вертикальный вал 7, загрузочной воронки 3, цилиндрического патрона 5 и приводного устройства. В раме укреплен опорный подшипник, в котором вращается вал 7. Диск приводится во вращение от электродвигателя через редуктор. При помощи винтового устройства 4 цилиндрический патрон может подниматься или опускаться над тарелкой, регулируя высоту слоя поступающего материала.

Нож 2, установленный у выходного отверстия питателя над тарелкой, срезает материал при вращении тарелки и направчяет его в течку 1. Часть питателя, расположенная над тарелкой, с целью снижения пылевыделения заключена в герметичный кожух (на рисунке не показан).

Производительность питателя можно изменять, регулируя с помощью ножа толщину снимаемого слоя материала или изменяя высоту цилиндрического патрона. В известковом производстве применяют дисковые питатели производительностью от 1,5 до 15 м3/ч при диаметре диска от 0,5 до 1,3 м.

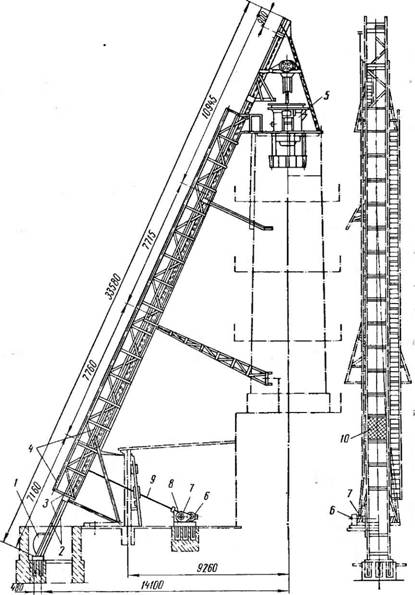

Скиповые подъемники (рис.48) применяют для доставки материалов в загрузочные воронки шахтных печей. Стационарный скиповой подъемник состоит из ствола 3, представляющего собой стальные направляющие балки 2, заключенные в стальную сварную ферму 4, ковша 1 на колесах и электрической реверсивной лебедки 8. Ствол подъемника устанавливается под углом 60—80° к горизонту и опирается на корпус печи. В зависимости от высоты шахтных печей высота подъема ковша по вертикали составляет 25—35 м. Грузоподъемность скиповых подъемников бывает от 0,5 до 3 т при скорости подъем а 30— 100 м в минуту.

Движение ковша по стволу осуществляется лебедкой при помощи стального каната 9. Нагруженный материалом ковш поднимается по рельсам ствола вверх и высыпает его в загрузочную воронку 5 печи.

Скиповой подъемник оборудуется приямком. Вокруг приямка устраивается сплошной настил, а сам приямок ограждается с боков барьером высотой 1 м, с передней стороны — съемным барьером высотой 0,6 м.

Скиповой подъемник оборудуется также ловителем ковша и концевым выключателем подъема ковша. Ствол подъемника с нижней и боковых сторон ограждается металлической сеткой 10, Предохраняющей от падения вниз кусков камня н угля при подъеме ковша.

Лебедка 8 состоит из стальной рамы, укрепленной на фундаменте с помощью анкерных болтов, барабанов 7 с канатом, тормозного устройства, электродвигателя 6 с редуктором и пульта управления. Грузоподъемность лебедки 1—4 т.

|

|

|

Рис. 47. |

|

Схема дискового питателя: 1 — течка, 2 — съемный нож, 3 — загрузочная воронка, 4— регулировочный винт. 5 — патрон. 6 — диск, 7 — вал |

Камерный насос представляет собой цилиндрическию камеру, в которую из бункера периодически загружается мате-

|

Рис. 48. Скиповой подъемник: |

/ — ковш, 2 — направляющие балки, 3 — ствол. 4 — ферма, 5 — загрузочная воронка печи, Б — электродвигатель с редуктором, 7 — барабан, 8 — лебедка, 9 — канат, 10 — сетка риал. После герметизации камеры загрузочным клапаном в нее под избыточным давлением 1—2 кГ/см2 подается сжатый воздух, который вытесняет материал из камеры через выгрузочную трубу в транспортный трубопровод.

Преимуществами камерных насосов являются отсутствие вращающихся механизмов, простота и надежность эксплуатации п возможность транспортирования крупнозернистых материалов (до 12 мм).

Электровибрационные питатели применяют для подачи сыпучих материалов с размером кусков до 150 мм. Питатель представляет собой стальной лоток, смонтированный на наклонных плоских пружинах. Движение лотка осуществляется с помощью электромагнитного вибратора, подвижная часть которого прикреплена к лотку, а электромагниты —к неподвижной раме. Электровибрационные питатели изготавливают на подвижных пружинах и на подвесах.

Опубликовано в

Опубликовано в

Спасибо за информацию. Меня интересовало устройство скипового конвейере, при помощи вас более менее разобрался