ТОПЛИВНОЕ ХОЗЯЙСТВО И ТОПЛИВОПОДАЧД КОТЕЛЬНЫХ УСТАНОВОК

18 апреля, 2013

18 апреля, 2013  admin

admin Для каждой из котельных установок (проектируемой, реконструируемой или работающей) на основе топливно-энергетического баланса района планирующими организациями устанавливается вид сжигаемого топлива. Топливо до поступления в топочное устройство обязательно (подвергается приемке, перегрузке, а иногда и дополнительной подготовке к сжиганию. Способ перевозки топлива от места добычи или первичной переработки выбирается при проектировании и может быть осуществлен железнодорожным, водным или автомобильным транспортом, а также с помощью канатной подвесной дороги, ленточными транспортерами и по трубопроводам. Выбор способа транспортировки зависит от годового количества топлива, потребляемого котельной установкой, расстояния до места добычи, вида топлива и наличия коммуникаций.

Газообразное топливо поступает по газопроводам из магистралей и газовых станций.

Жидкое топливо может поступать по трубопроводам, в железнодорожных или автомобильных цистернах и в наливных баржах.

Твердое топливо перевозится по железным дорогам в специальных вагонах, водным путем в баржах и по шоссейным дорогам автотранспортом.

При размещении котельной на предприятии твердое и жидкое топливо чаще всего перевозят по железной дороге. К небольшим котельным топливо подается автотранспортом.

Газообразное топливо поступает по газопроводам высокого, среднего и низкого давления. Крупные котельные проектируются на сжигание двух видов топлива: основное и резервное. При кратковре - 306

Мен-ном использовании резервного топлива, обеспечивающего постоянство работы, его называют аварийным.

Для разгрузки, приема, хранения на складе, подачи и подготовки топлива сооружается и оборудуется комплекс устройств, называемый т о л л и в н ы - м хозяйств о м котельной.

|

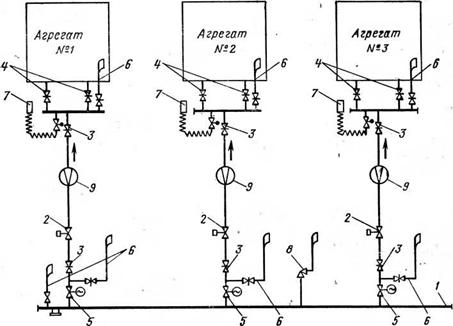

Рис. 7-6. Принципиальная схема газорегулировочного пункта (ГРП). |

По газопроводам низкого давления 'природный газ 'подается при расходе до 1 млн. їм3 в год, т. е. для «отлов небольшой производительности. Для котельных с агрегатами большей производительности подводится газопровод высокого— от 0,3 до 1,2 МПа (от 3 до 12 кгс/см2) или среднего — от 0,005 до 0,3 МПа (ог 0,05 до 3 кгс/см2) давления. Снижение давления газа осуществляется для снабжения предприятия и в том числе котельных в газорегуляторных пунктах (ГРП) или в газорегуляторных установках (ГРУ), располагаемых поблизости от потребителей газа. Их сооружают в соответствии с правилами безопасности в газовом хозяйстве [JT. 1], обязательными

По газопроводам низкого давления 'природный газ 'подается при расходе до 1 млн. їм3 в год, т. е. для «отлов небольшой производительности. Для котельных с агрегатами большей производительности подводится газопровод высокого— от 0,3 до 1,2 МПа (от 3 до 12 кгс/см2) или среднего — от 0,005 до 0,3 МПа (ог 0,05 до 3 кгс/см2) давления. Снижение давления газа осуществляется для снабжения предприятия и в том числе котельных в газорегуляторных пунктах (ГРП) или в газорегуляторных установках (ГРУ), располагаемых поблизости от потребителей газа. Их сооружают в соответствии с правилами безопасности в газовом хозяйстве [JT. 1], обязательными

ДЛЯ всех министерств, ведомств /, 6, 8 — задвижки запорные; 2 — фильтр для га - й ппгяипчяимй 7 * за; Диафрагма измерителя расхода; 4 — кла-

П ujji апиоацпй. пан предохранительный и запорный; 5 — регул*-

Принципиальная схема ГРП, Т°Р давления; 7 — вентиль,

Устанавливаемого на объекте для

Снабжения газом низкого давления, показана на ріис. 7-6. Назначением ГРГІ являются снижение и автоматическое поддержание давления газа на заданном уровне независимо от его расхода, фильтрация газа, а также регистрация давления и расхода газа[8]. Отметим лишь, что для большинства подобных котельных от магистрального газопровода до агрегатов выполняются два ответвления (сдвоенное ГРП) для повышения надежности снабжения газом. После ГРП газ направляется в газопровод, проходящий вдоль фронта котлоагрегатов, от которого выполнены отводы газа ж каждому из «отлов.

Принципиальная схема разводки газа внутри котельной показана на рис. 7-7. Из схемы следует, что распределение газа по отдельным агрегатам и горелкам для надежной работы топочных устройств и безопасности персонала должно быть автоматизировано и оснащено арматурой [Л. 1].

Жидкое топливо, главным образом мазут, может доставляться в котельную железнодорожным и автомобильным транспортом, а при расстоянии от нефтеперерабатывающего завода до 20 км — по трубопроводам; мазут марки 200 подается только по трубопроводу. Перевозка мазута по железной дороге осуществляется в четырехосных цистернах с грузоподъемностью 50 т и двухосных — 25 и 16 т. Слив мазута из железнодорожных цистерн осуществляется после того, каїк мазут будет разогрет подачей в него водяного пара или с помощью

других средств до 60—70°С. (При транспорте автоцистернами разогрев мазута осуществляется «а нефтебазе и мазут закачивается в автоцистерну горячим. Для приема ~ мазута, поступающего в железнодорожных цистернах, сооружаются сли, в«ые устройства в виде лотков и промежуточной емкости, обогреваемых паром давлением до 0,5 МПа {5 кгс/см2). Иногда сливные устройства оборудуются паропроводами и шлангами с наконечниками для разогрева мазута в цистернах. Из сливных лотков и приемного устройства жидкое топливо самотеком

|

Рис. 7-7. Схема подачи газа от ГРП к котлоагрегатам. / — общая магистраль; 2 — регуляторы расхода; 3 — запорные органы — задвижки; 4 — краны са - мосмазывающиеся к горелкам; 5 — запорные задвижки с электроприводом; 6 — свечи (трубопроводы для продувки и выхлопа газа; 7 — устройство для розжига горелок (запальники); 8 — предохранительный клапан; 9 —1 диафрагма для измерения расхода газа. |

Или насосами направляется в хранилища, располагаемые над землей или под землей. Обычно емкость хранилища находится в пределах от 50 до 1000 м3.

По строительным нормам [Л. 2] предусматривается запас топлива на 10 сут, если считать по максимальной, производительности котельной при доставке его по железной дороге: на 5 сут — автотранспортом и 2 сут'—по трубопроводу.

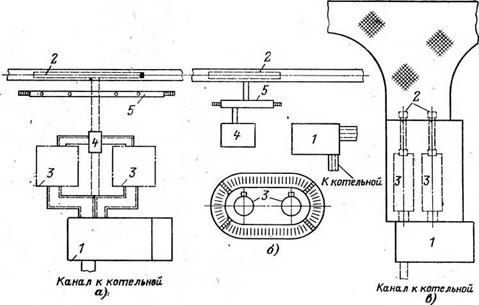

Ситуационные планы расположения мазутного хозяйства показаны на рис. 7-8. На рис. 7-8,а и б видны железнодорожные пути и сливные лотки 2, над которыми устанавливаются цистерны, а также коллекторы 5, по которым пар поступает в Цистерны на разогрев топлива. Из лотков топливо течет, по трубопроводам в приемные баки 4 и хранилища 3. Из хранилищ с помощью насосов, установленных в подземной или надземной мазутонасосной станции 1, топливо перекачивается в котельную. Температура перекачиваемого мазута в зависимости от его вязкости (марки) составляет от 40 до 80°С. Из хранилищ в котельную мазут необходимо прокачивать насосами непрерывно для преду - 308

Преждения его застывания, сливая избыток обратно в хранилище, т. е. осуществляя непрерывную циркуляцию. Л

Для подачи мазута в котельную служат центробежные насосы с электроприводом; их число должно быть не менее двух, а производительность каждого равна наибольшему расходу топлива.

При отсутствии падежного снабжения электроэнергией в насосной станции должно <быть установлено не іменее двух насосов с паровым приводом па полную потребность мазута. Для осуществления цирку-

|

Рис. 7-8. Планы расположения мазутного хозяйства. <1 — с подземными бетонными хранилищами и насосной станцией при поступлении мазута в железнодорожных цистернах; б— с надземными хранилищами, насосной станцией при поступлении мазута по железной дороге; в —с подземными хранилищами при транспорте мазута автоцистернами* |

Ляции устанавливается насос производительностью в 40—50%! основного, а иногда и с меньшим напором. Для перекачивания топлива из промежуточной емкости 4 в хранилища также устанавливаются специальные насосы. Если мазут является (резервным топливом, трубопровод для мазута прокладывается один, но с непрерывной циркуляцией.

Пар из котельной к мазутному хозяйству поступает по двум паропроводам—рабочему или резервному. Паропроводы и трубопроводы для мазута прокладываются в общей изоляции для уменьшения потерь теплоты мазутом. В пределах котельной участки мазутопровода. от магистрали до форсунок должны иметь устройства для продувки. В котельных с водогрейными котлами разогрев мазута ведется горячей водой в 'специальных теплообменниках [)Л. 22].

На рис. 7-9 показан пример выполнения системы паропроводов и трубопроводов для мазута в пределах хранилищ топлива, мазутонасосной станции и котельной. Топливо из хранилищ 13 проходит фильтры грубой очистки 3 и поступает к насосам 1 с электроприводом или насосам 2 с паровым приводом. При малых расходах включается насос 6. После насосов мазут проходит подогреватели 5 и поступает

Рис. 7-9. Схема трубопроводов и размещение оборудования в мазутном хозяйстве, хранилищах и котельной.

I Насос с электроприводом основной; 2 — паровой насос; 3— фильтры грубой очистки; 4 — фильтры тонкой очистки; 5— подогреватели мазута; 6 — насос для рециркуляции; 7 — перекачивающие насосы; 8 трубопровод для очистки баков; 9 — фильтры грубые; 10 — мазутопровод напорный; 11 — мазутопровод сливной; 12 — паропроводы к мазутному хозяйству; 13 *- наземные мазутохраиилища; 14 — подземный промежуточный бак; 1$ — паровые котлы; 16 — дренажный колодец.

К фильтрам тонкой очистки 4 и далее через измерительное устройство по трубопроводам 10 к котл оагрегатам 15. Неизр асходованное топливо по трубопроводу 11 сливается обратно в мазутохраншгище 13. Для перекачивания мазута из одной емкости в другую, например из приемной емкости 14, установлены насосы 7, подающие топливо по трубопроводу 8 через фильтры 9 в хранилища 13. Насыщенный пар из котельной по двум паропроводам 12 поступает в коллектор, из которого направляется к подогревателям, к паровому приводу насосов, в греющие змеевики наземных хранилищ 13 и 'подземного хранилища 14. Конденсат от подогревателей и из змеевиков в хранилищах стекает в колодец для дренажей 16. 'В подогревателях мазут нагревается до 85—130°С в зависимости от марки мазута, типа форсунок и способа распыливания. В тех случаях, когда в мазут добавляются жидкие присадки, например присадка ВНИИНП, ВТИ, для борьбы с коррозией и отложениями на поверхностях нагрева, топливо следует нагревать до еще более высокой температуры. Для приема, хранения и смешивания с топливом жидких присадок должны быть предусмотрены соответствующие емкости и насосы. Конденсат, если он загрязнен топливом, должен быть собран в колодце 16 и затем, пройдя мазуто - ловушки и очистку, может быть сброшен в канализацию. Остатки топлива от очистки резервуаров, из мазутоловушек и других мест сжигают.

Твердое топливо — антрациты, каменные, бурые угли и торф — поступает по железной дороге с широкой или узкой колеей и доставляется автотранспортом и лишь изредка—водным путем. Наиболее крупные 'открытые железнодорожные вагоны (гондолы) с широкой колеей имеют грузоподъемность 60 т, они оборудованы со дна люками для разгрузки с каждой боковой стороны; средние вагоны (хопперы) имеют грузоподъемность 25 т и наклонное дно к люкам.

При подаче твердого топлива по узкой железнодорожной колее, что обычно применяется при использовании добытого поблизости торфа, грузоподъемность вагона составляет около 8 т; вагон имеет односкатное дно и оборудован шестью люками в сторону для разгрузки. При автотранспорте применяются самосвалы грузоподъемностью

2,5 т и более.

Все поступающее твердое топливо до разгрузки должно быть взвешено, если его суточный расход превышает 20 т; при суточном расходе топлива в 250 т и более топливо взвешивается и при подаче со склада в бункера 'котельной. При поступлении топлива на территорию котельной по железной дороге для его разгрузки сооружаются устройства, которые позволяют принять часть или весь железнодорожный состав, разгрузить и очистить вагоны от остатков топлива, а затем отправить порожние вагоны 'на железнодорожную станцию. Устройство, На котором проводят перечисленные работы, называют разгрузочной эстакадой.

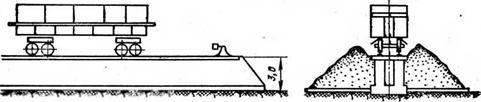

Простейшей открытой эстакадой является насыпь высотой от 1,0 • до 2,8 м с уложейным'и на ней железнодорожными путями (рис. 7-10). Длина такой эстакады определяется суточным расходом топлива в котельной при средней температуре самого холодного месяца. Если этот расход менее 250 т, то длина эстакады принимается по согласованию с управлением железной дорогой обычно для одновременной разгрузки 2—3 вагонов в 30—50 м; при расходе от 250 до 750 т длина эстакады равна —300 м. При наличии. эстакады разгрузка топлива должна проводиться в сторону топливоподачи и склада, т. е. быть двусторон

ней. В некоторых случаях вместо эстакады сооружаются закрытые разгрузочные сараи.

Топливо из вагона попадает в 'бункера топливоподачи и далее транспортируется на склад или в бункера котельной. В закрытых разгрузочных сараях осуществляются размораживание топлива, дробление на решетках крупных кусков я удаление посторонних предметов (металлических и деревянных); сараи оборудуются механизированными приспособлениями для открытия и закрывания люков вагонов,, а также для механической их очистки. Стоимость закрытых разгрузочных сараев высока, вследствие чего их применяют в особых условиях (климат с высокой влажностью и при расходе топлива больше 2000— 3000 т в сутки). Разгруженное из железнодорожных вагонов топливо

|

|

Рис. 7-10. Открытая эстакада для разгрузки топлива из железнодорожных вагонов, поступает на базисный склад, который может обслуживать несколько котельных, или на расходный оклад для данной котельной. Емкость расходного склада определяется способам доставки топлива: по железной дороге — не 'более двухнедельного запаса максимального суточного расхода; автотранспортом — не более недельного. Если базисные оклады расположены на большом расстоянии от котельной (дальше 10 км) или отсутствуют в районе, а также при доставке топлива водным путем емкость расходного склада увеличивают для создания запаса на 1—2 мес. При сжигании в котельной торфа, поставляемого с места его добычи на расстояние до 16 км, или расположении котельной установки на территории торфяных предприятий расходные склады не выполняют.

Территория открытого расходного склада должна быть спланирована так, чтобы имелся уклон в сторону дренажных канав, служащих для отвода атмосферных осадков. Отметка нижнего слоя топлива должна быть на 0,5 м выше наивысшего уровня грунтовых вод. Если почва территории, отведенной под склад, песчаная, илистая или торфяная, то поверхность земли необходимо покрыть несколькими слоями шлака, глинобетона на шлаке, уплотнить укаткой и только после этого складировать топливо на покрытии. Применять для покрытия асфальт

Или дерево нельзя, так как топливо - при хранении может разогреваться. Закрытые расходные склады для твердого топлива. располагаются в одной ячейке здания котельной с торца расширения и допускаются только для котельных неболь - шой производительности менее 5,8 МВт (до 5Гкал/ч), расположенных в стесненных условиях среди

Или дерево нельзя, так как топливо - при хранении может разогреваться. Закрытые расходные склады для твердого топлива. располагаются в одной ячейке здания котельной с торца расширения и допускаются только для котельных неболь - шой производительности менее 5,8 МВт (до 5Гкал/ч), расположенных в стесненных условиях среди

Рис. 7-11. штабеля твердого топлива на населенной местности, а также в не - гкляпр которых особых случаях, например

<при расположении котельной на территории 'предприятий, применяющих кондиционированный юоздух, и иногда в районах Крайнего Севера.

Для механизации погрузочно-разгрузочных работ и перемещения' твердого тон ли, в а на открытых окладах топлива, используются погрузчики, бульдозеры и краны-перегружатели для укладки топлива в штабеля и подачи в котельные. Штабеля могут иметь произвольные размеры для всех видов углей при наличии на складе крана-перегружателя, скрепера и нескольких железнодорожных путей, При малой механизации целесообразно штабеля выполнять с размерами, условно показанными на рис. 7-11, и данными, приведенными в табл. 7-1.

|

Таблица 7-І Размеры штабелей для различных топлив

|

Расстояние между подошвами соседних штабелей должно быть для бурых и каменных углей не іменее 1 м при высоте штабеля до 3 м и не менее 2 м при большей высоте. Торф укладывают в штабеля с расстоянием между их подошвами не менее 5 м и 20 м между торцами: От железной'дороги штабеля следует размещать на расстоянии не меньше 5 м и от автодороги — не меньше 2 м.

С расходного склада в котельную твердое топливо подается с помощью механизмов и устройств.

Комплекс механизмов и устройств, которые перемещают топливо со склада їв котельную, называют топливоподачей.

Простейшей топливоподачей являются бульдозер-погрузчик и автопогрузчик с ковшом. Такой способ подачи топлива пригоден при максимальной теплопроизводительности котельной <:6,8 МВт (до 5 Гкал/ч), работающей на высококалорийном и сортированном топливе, так как при этом отсутствуют удаление металлических и других посторонних предметов и дробление крупных кусков. Для котельных большей производительности применяются механизированные топливо - иод ачи, имеющие оборудование для транспорта я дробления твердого топлива.

Наиболее простой из механизированных топливоподач является устройство, имеющее дробилку и ковшовый подъемник Шевьева с емкостью ковша 0,5 м8 (рис. 7-12). Топливо с помощью бульдозера или погрузчика подается в расположенный на нулевой отметке приемный бункер, из которого поступает в винтовую дробилку и затем в расположенный ниже бункер; отсюда дробленое топливо периодически насыпается в ковш 1 Ковш с помощью троса 2 перемещается до бункера котельного агрегата 3 и, опрокидываясь, засыпает в него топливо.

Привод ковша осуществляется однобарабанной лебедкой 4 с электродвигателем мощностью —11 кВт. Ковш может перемещаться на

Длину и высоту до 65 м со скоростью 0,5 ш/с. Ковш имеет емкость ©,5—0,75 и 1,0 їм3. Производительность такой установки топливоподачи зависит от емкости ковша—гори дробленом топливе и. при ходе ковша в 25 ‘М она составляет 10,5; 16 и 20 т/ч, а гори ходе ковша 65 м — 4,5; 7,0 и 9,5 т/ч; при недробленом угле она ниже в 1,5—2 раза. По производительности топливоподача с винтовой дробилкой может обеспечить при двухсменной работе котельную с производительностью до 23 МВт (20 Гкал/ч).'

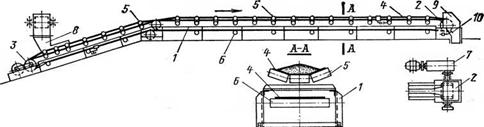

В более крупных котельных чаще применяют топлйвотаодачу с ленточным конвейером, схема которого дана на рис. 7-13. Ленточные конвейеры состоят из опорной металлической конструкции 1, на одном конце которой расположен вращаемый электродвигателем через ре-

|

|

|

То |

|

А-А |

|

Рис. 7-12. Топливоподача с дробилкой и подъемником Шевьева. |

|

У^777777^Х77777777777У, Рис. 7-13. Ленточный конвейер стационарного типа. |

Дуктор 7 приводной барабан 2 с -встроенным. в него электромагнитом для удаления из угля стальных предметов. Иногда барабан с электромагнитом устанавливается ниже приводного, я к нему направляется поток топлива. На другом конце конструкции имеется второй натяжной барабан 3, который может перемещаться в горизонтальных направляющих и натягивать с помощью груза ленту конвейера. В верхней части конструкции помещены на небольшом расстоянии друг от друга (1,0—

1,5 м) специальные ролики 5, на которые опирается нагруженная топливом лента 4. В местах поступления на ленту топлива 8 расстояния между роликами уменьшают в 2—3 раза. В нижней части конструкции имеются ролики 6, поддерживающие ленту от провисания; их устанавливают на расстоянии друг от друга в 2—3 :м. Верхние ролики 5 чаще всего образуют лоток для увеличения нагрузки ленты. Топливо с ленты удаляется в точке 9, а металл в точке 10. Ленточные конвейеры устанавливаются для подачи топлива со склада к (грохотам и дробилкам *и для транспорта в бункера котельной. В (местах пересыпки устанавливаются грохоты и дробилки, а перед ними — элек - тромагаитные сепараторы в виде барабана или на подвесках. Угол наклона конвейера зависит от вида топлива и принимается для угля в пределах 16—20°. Скорость движения прорезиненной ленты конвейера выбирается обычно в пределах от 1,0 до 2,0 »м/с и во всех случаях не более 3,0 м/с.

Ширина ленты 6, мм, принимается для рядового топлива

6=2^+200 (7-52)

И сортированного

Ь=3,Зб/+200, (7-53)

Где й — размер наиболее крупного куска, мм, после прохода топлива через решетку топливоподачи и дробилку.

Если ~ конвейер ставится наклонно, то его производительность меньше из-за возможности скатывания топлива »и составляет 0,90—0,95 при угле наклона в 10—15° и 0,85—0,90 при угле наклона 15—18° от производительности горизонтального конвейера. Такие конвейеры для топлива выпускаются с шириной ленты от 400 мм и больше, длиной

От 100 до 400 м. Лента изготовляется из специальной хлопчатобумаж

Ной ткани (бельтинг). Ткань пропитывается резиной и укладывается в несколько слоев, соединяемых способом вулканизации. Затем лента для защиты покрывается со всех сторон резиной.

При открытом способе добычи топлива, когда его куски могут достигать размера в 900 мм, на складе рекомендуется устанавливать для предварительного дробления валково-зубчатые дробилки. Валково - зубчатые или винтовые дробилки устанавливают при слоевом сжигании, а при камерном способе — молотковые. Расход энергии на дробление угля составляет от 0,15 до 1,5 кВт-ч/т. При размоле торфа в молотковых мельницах дробилки. не устанавливают; если сжигается фрезерный* торф в топках Шерщнева, то дробилки необходимы.

Для уменьшения расхода энергии на дробление топлива следует из топлива до дробилок грохотами отделить мелкие фракции. По конструкции грохоты делятся на неподвижные и вибрационные. Неподвижные грохоты состоят из стальных полос трапецеидальной формы, установленных после конвейера до входа топлива в дробилку. Угол наклона полос к горизонтали принимают равным 35—55°. Ширина щелей между полосами принимается равной 20—30 мм. (При высоковлажных топливах, содержащих, например, включения глины, необ-

Ходим а очистка щелей, для чего имеются механизированные приспособления.

В. установках малой и средней производительности, как правило, удается обойтись неподвижными грохотами с ручной, а на влажных топливах—с механизированной очисткой. Производительность грохота и дробилки должна быть одинаковой с производительностью ленточного конвейера. Материалы для расчета перечисленных элементов можно найти в [Л. 18].

При засорении топлива древесиной, особенно при сжигании фрезерного торфа, до дробилок устанавливаются щепоуловители. Над бункерами котельной для удаления топлива с лент применяют так называемые плужковые сбрасыватели. Двигатели подачи топлива в бункера котельной имеют блокировку, которая выключает все 'двигатели при останове одного из них. Крупные топливоподачи автоматизируются.

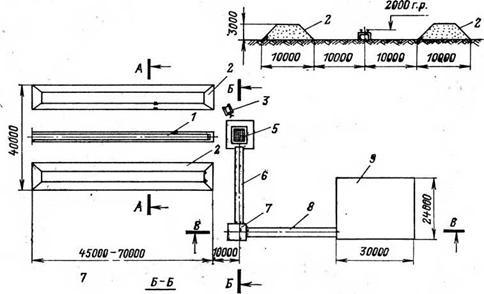

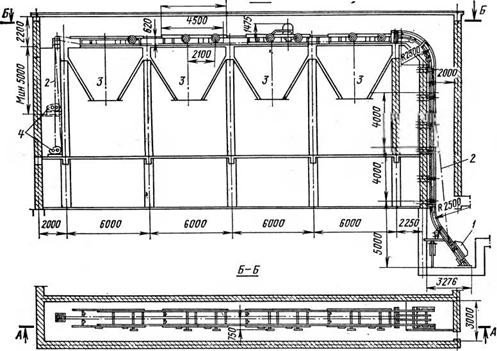

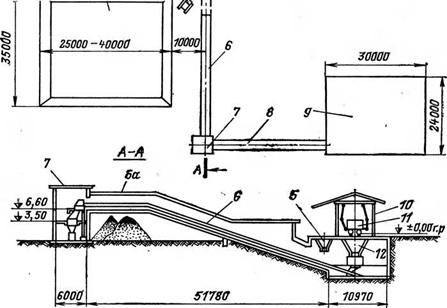

Расположение топливного хозяйства на плане для котельной со слоевыми механическими топками и тремя котлами по 5,6 кг/с (20 т/ч) с топками для сжигания карагандинских бурых углей показано на ірис. 7-14. Топливо поступает в железнодорожных вагонах на эстакаду 1, сгружается на склад в штабеля 2 с помощью бульдозера-погрузчика 3 или подается им же к приемному бункеру 5 наклонного ленточного конвейера 6. По конвейеру 6 топливо поступает в дробильное помещение 7, где, пройдя магнитный барабанный сепаратор и грохот 4, поступает в двухвалковую зубчатую дробилку, а затем в узел пересыпки на ленточный конвейер 8, подающий дробленое топливо в бункера котельной 9. С ленты этого конвейера топливо снимается с помощью плужковых сбрасывателей. Поступающее топливо имеет куски размером до 200 мм. На складе содержится 15-суточный запас топлива. Длина фр°нта разгрузки топлива равна длине шести вагонов. Ширина лент конвейера 650 мм; погрузчик-бульдозер типа Д-443; дробилка двухвалковая зубчатая производительностью до 16,7 кг/с (60 т/ч); производительность тракта топливоподачи 16,7 кг/с (60 т/ч).

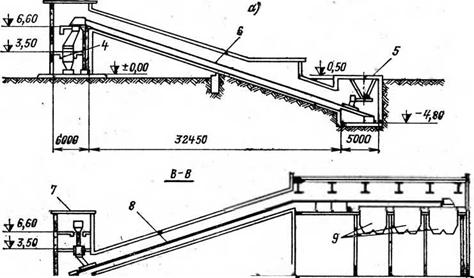

При необходимости применения закрытых сараев, как видно из рис. 7-15, топливо, разгружаемое в закрытом сарае 10 из вагона 11, попадает на решетки и в приемные бункера 12, затем пластинчатым конвейером 13 передается на ленточный конвейер 6 и далее перемещается в котельную по той же схеме с помощью механизмов и устройств, показанных на рис. 7-14.

■ Компоновка устройств, сооружений и механизмов топливного хозяйства здесь иная: вагоны с топливом перемещаются по железнодорожным путям с помощью лебедки с электроприводом 14; на ленточном конвейере до дробилок имеются горизонтальный участок 6а и плужковые сбрасыватели, позволяющие через отверстия в полу галереи сбрасывать топливо на склад. Склад для компактности размещается по одну сторону от железнодорожных путей. При подаче со склада бульдозером-погрузчиком 3 топливо попадает в приемный бункер 5, расположенный рядом с закрытым разгрузочным сараем 10. В котельных с расходом топлива до 14 кг/с (50 т/ч) топливоподачи выполняют одиночными; при большем расходе и запасе топлива в бункерах котельной меньше чем на 16 ч топливоподача должна состоять из двух ниток и предусматривать возможность передачи топлива с одной нитки на другую.

О

|

_ - ±Чт |

![]()

|

30000 |

![]()

|

6000 |

![]()

|

36890 |

![]()

Рис. 7-14. План и компоновка топливного хозяйства котельной производительностью 16,8 кг/с (60 т/ч); топливоподача с ленточными конвейерами. л — план и поперечный разрез по складу; б — разрезы по топливоподаче.

Рис. 7-14. План и компоновка топливного хозяйства котельной производительностью 16,8 кг/с (60 т/ч); топливоподача с ленточными конвейерами. л — план и поперечный разрез по складу; б — разрезы по топливоподаче.

Обычно топливное хозяйство работает в две смены — утреннюю и вечернюю; при двухсменной работе запас топлива в бункерах «отельной должен быть не «менее, чем на 10 ч работы.

В слоевых топках ('механизированных) топливо сжигается удовлетворительно при содержании кусков размером более 20 мм не больше

|

Ъ~7,60 ' |

|

,10 |

![]()

Рис. 7-15. План и компоновка топливного хозяйства котельной с закрытым разгрузочным сараем (обозначения см. в тексте к рис. 7-14).

5%, а мелочи с 0—6 мм меньше 60% и пыли — 0,09 мм до 2,6%. При дроблении рядовых углей мелочи получается больше 60%, поэтому в слое лучше сжигать грохоченое топливо.

Мелкое и влажное топливо имеет большой угол естественного откоса, худшую сыпучесть и склонность к застреванию в местах его пересыпки или зависанию в бункерах. Во избежание зависаний топлива в бункере угол наклона его стен должен составлять для углей 55° 318

И торфа—не менее 65°. Кроме того, необходимо предусматривать устройства для периодического обрушения образовавшихся отложений и оводов топлива.

Опубликовано в

Опубликовано в