ТЕХНОЛОГИЯ РУЧНОЙ ДУГОВОЙ СВАРКИ

18 июня, 2016

18 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov 13.1. Сущность способа и оборудование

С помощью ручной дуговой сварки выполняется большой объем сварочных работ при производстве сварных конструкций. Наибольшее применение находит ручная дуговая сварка покрытыми электродами. Схема процесса ручной дуговой сварки металлическим покрытым электродом показана на рис. 13.1. Дуга Сгорит между стержнем 5 и основным металлом 1. Под действием теплоты дуги электрод и основной металл расплавляются, образуя сварочную ванну 2. Капли жидкого металла 6 с электродного стержня перено-

сятся в ванну через дуговой промежуток. Вместе с металлическим стержнем плавится и электродное покрытие 4, образуя газовую зашиту 7 и жидкую шлаковую пленку S на поверхности расплавленного металла. В связи

с тем что большая часть теплоты выделяется на торце металлического стержня электрода, на его конце образуется коническая втулочка из покрытия, способствующая направленному движению газового потока. Это улучшает защиту сварочной ванны. По мере движения дуги сварочная ванна охлаждается и затвердевает, образуя сварной шов 9. Жидкий шлак также затвердевает и образует на поверхности шва твердую шлаковую корку 10, удаляемую после сварки. При этом способе выполняется газошлаковая защита расплавленного метаїла от взаимодействия с воздухом. Кроме того, шлаки позволяют проводить необходимую металлургическую обработку металла в ванне. Для выполнения функций защиты и обработки расплавленного металла покрытия электродов при расплавлении должны образовывать шлаки и газы с определенными физико-химическими свойствами. Поэтому для обеспечения заданного состава и свойств шва при выполнении соединений на разных металлах для сварки применяют электроды с определенным типом покрытий, к которым предъявляют ряд специальных требований (см. дл. 9).

с тем что большая часть теплоты выделяется на торце металлического стержня электрода, на его конце образуется коническая втулочка из покрытия, способствующая направленному движению газового потока. Это улучшает защиту сварочной ванны. По мере движения дуги сварочная ванна охлаждается и затвердевает, образуя сварной шов 9. Жидкий шлак также затвердевает и образует на поверхности шва твердую шлаковую корку 10, удаляемую после сварки. При этом способе выполняется газошлаковая защита расплавленного метаїла от взаимодействия с воздухом. Кроме того, шлаки позволяют проводить необходимую металлургическую обработку металла в ванне. Для выполнения функций защиты и обработки расплавленного металла покрытия электродов при расплавлении должны образовывать шлаки и газы с определенными физико-химическими свойствами. Поэтому для обеспечения заданного состава и свойств шва при выполнении соединений на разных металлах для сварки применяют электроды с определенным типом покрытий, к которым предъявляют ряд специальных требований (см. дл. 9).

|

При сварке покрытыми электродами перемещение электрода вдоль линии сварки и подачу электрода в зону дуги по мере его плавления осуществляют вручную. При этом возникают частые изменения длины дуги, что отражается на постоянстве основных

параметров режима: напряжения дуги и силы сварочного тока. С целью поддержания более стабильного теплового режима в ванне при ручной дуговой сварке применяют источники питания с крутопадающими вольтамперными характеристиками. Схема питания дуги при ручной дуговой сварке показана на рис. 13.2.

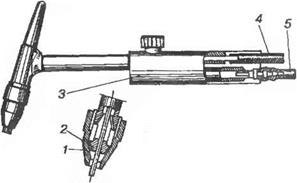

Кроме источника питания дуги основным инструментом сварщика при ручной сварке покрытыми электродами является элект - рододержатель, предназначенный для крепления электрода, подвода к нему сварочного тока и возможности манипулирования электродом в процессе сварки. По способу закрепления электродо - держатели разделяют на вилочные, пружинные, зажимные.

Рациональная область применения дуговой сварки покрытыми электродами — изготовление конструкций из металлов с толщиной соединяемых элементов более 2 мм при небольшой протяженности швов, расположенных в труднодоступных местах и различных пространственных положениях.

Основными преимуществами способа являются универсальность и простота оборудования. Недостаток — невысокая производительность и применение ручного труда. Невысокая производительность обусловлена малыми допустимыми значениями плотности тока. Для увеличения производительности используют сварку погруженной дугой, пучком электродов или применяют электроды с железным порошком в покрытии.

При сварке неплавящимся, обычно вольфрамовым, электродом в защитном газе применяются сварочные горелки (рис. 13.3). В настоящее время выпускают три типа горелок: ГСН-1, ГСН-2, ГСН-3 — на токи 450, 150, 70 А.

|

Рис. 13.3. 1 орелка для рудной дуговой сварки в защитном газе: / — сопло. 2 — наконечник. 7 — ручка. 4 — подвод тока. J — подвод газа |

Для выполнения сварки соединяемые детали требуют определенной подготовки. Основной металл, предназначенный для изготовления сварных конструкций, предварительно выпрямляют, размечают, разрезают на отдельные детали и выполняют необходимое профилирование кромок.

Основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой, установлены ГОСТ 5264-80, которым предусмотрено четыре типа соединений в зависимости от толщины свариваемых деталей. По форме подготовленных кромок соединения бывают с отбортовкой кромок, без скоса кромок и со скосом кромок — одной или двух. Выполнять швы можно как с одной стороны соединений (односторонние), так и с двух сторон (двусторонние).

При расположении свариваемых деталей под углом основные типы, конструктивные элементы и размеры швов сварных соединений установлены ГОСТ 11534-75, которым предусмотрены формы подготовки кромок и размеры выполнения швов угловых и тавровых соединений.

От состояния поверхности свариваемых кромок в значительной мере зависит качество сварных швов. Подготовка кромок под сварку состоит в тщательной очистке их от ржавчины, окалины, грязи, масла и других инородных включений. Кромки очищают стальными вращающимися щетками, гидропескоструйным и дробемстным способами, шлифовальными кругами, пламенем сварочной горелки, травлением в растворах кислот и щелочей.

Подготовленные детали собирают под сварку. При сборке важно выдержать необходимые зазоры и совмещение кромок. Точность

|

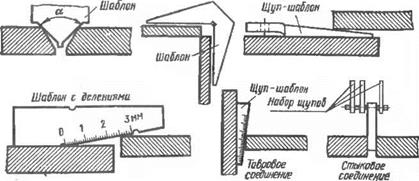

Р и с П.4. Контроль качества сборки с помощцо шаблонов |

сборки проверяют шаблонами, измерительными линейками и раз г личного рода щупами (рис. 13.4). Сборку выполняют в специальных приспособлениях или на выверенных стеллажах. Временное закрепление деталей производят струбцинами, скобами или прихваткой короткими швами.

Опубликовано в

Опубликовано в