Технология изготовления сварных труб со спиральным швом

31 марта, 2014

31 марта, 2014  Oleg Maloletnikov

Oleg Maloletnikov |

Процесс изготовления спиральношовных труб большого диаметра 530...1420 мм на станах Волжского трубного завода является более |

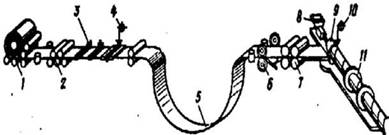

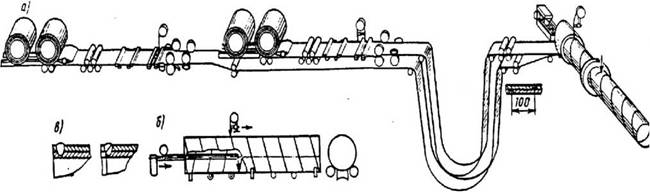

Сборка и сварка рулонной стали спиральным швом позволяют получить любой диаметр трубы независимо от ширины полосы. При использовании этого метода процесс изготовления идет непрерывно, обеспечивая требуемую точность размера и формы трубы без последующей калибровки. На рис. 57 показана схема стана. Полоса из рулона 1, проходит правильные вальцы 2 и накапливается в компенсационной петле 5, обеспечивая непрерывность выполнения спирального шва при обрезке концов полос гильотинными ножницами 3, а также при сборке и сварке их стыка на установке 4. После компенсационной петли лента движется со

сварочной скоростью, определяемой вращением толкающих валиков 7. С помощью парных дисковых ножей 6 обрезают продольные кромки под сварку. Настройку стана на требуемый диаметр трубы производят разворотом формовочной машины и выходного моста, перемещая их на катках по криволинейным рельсовым путям. Сворачивание полосы в трубу осуществляют заталкиванием ее в формовочное устройство 9. Спиральный шов выполняется сваркой под флюсом тремя сварочными головками. Две из них крепятся на общей штанге 8, вводимой внутрь трубы, третья головка 10 расположена снаружи. Первый внутренний шов, приваривающий кромку полосы к сформованной трубе, имеет малую площадь сечения и является технологическим. Его назначение - устранить возможность взаимного перемещения кромок и предотвратить вытекание сварочной ванны при сварке наружного рабочего шва. Внутренний рабочий шов варит двухэлектродная головка, обеспечивая хорошее формирование и полный переплав технологического шва. Такая технология позволяет гарантировать отсутствие кристаллизационных трещин при сварке низколегированных сталей со скоростью до 110 м/ч. Выходящая из стана непрерывная труба летучим устройством 11 разрезается на трубы мерной длины.

|

Рис. 57. Схема технологического процесса производства спирально - шовных труб |

совершенным. Наличие летучего устройства, обеспечивающего механизацию обрезки, сборки и сварки концов полос, позволило обойтись без компенсационной петли.

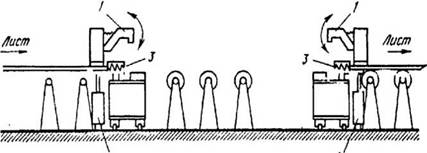

Конец полосы 1 и начало полосы 2 последовательно проходят обрезку на ножницах I (рис. 58, а) и закрепляются прижимами калибровочных ножниц II. После выполнения одновременного калибровочного реза концов обеих полос передвижением суппорта III до упора (рис. 58, б) задняя кромка полосы 1 устанавливается по оси канавки подкладки сварочной установки. Соответственно перемещением до упора гильотинных ножниц/ передняя кромка полосы 2 подается в сварочную установку. При этом обеспечивается требуемый зазор в стыке. Концы полос зажимаются и свариваются. При выполнении всех этих операций агрегат движется вместе с полосой, а затем отпускает ее и возвращается в исходное положение. В процессе выполнения спирального шва осуществляется непрерывный ультразвуковой контроль. Места обнаруженных дефектов автоматически маркируются краской.

Рис. 58. Схема летучего агрегата для сборки и сварки

концов рулонов

При увеличении диаметра труб, используемых при укладке

магистральных трубопроводов, приходится увеличивать толщину стенки.

Толщина полос рулонной стали обычно не превышает 14 мм. Поэтому

72

спиральношовные трубы диаметром 1420 мм и более изготовляют из отдельных листов либо в два слоя из рулонной стали.

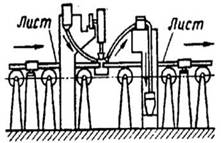

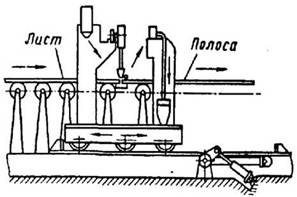

Непрерывный процесс изготовления спиральношовных труб диаметром до 2520 мм из отдельных листов осуществляют на специальном стане Волжского трубного завода. Листы по одному подаются на рольганг листоукладчиком, центрируются и поступают на участок фрезеровки торцов (рис. 59), где каждая пара кромок, подлежащих стыковке, обрабатывается одновременно. Кромки фиксируются откидными упорами 1 и зажимами 2 и обрабатываются фрезами 3. Затем листы подаются к неподвижной сварочной установке (рис. 60). Здесь производятся сборка и сварка стыка между ними на медной подкладке под флюсом с постановкой заходных технологических планок. После этого карта из двух листов рольгангом подается на летучую сварочную установку (рис. 61), предназначенную для сборки и сварки стыков между картой и концом непрерывной полосы. В процессе выполнения операции летучая установка движется вместе с концом полосы, причем секции рольганга, поддерживающего полосу автоматически, опрокидываются, пропуская ее, и поднимаются вновь для поддержания привариваемой карты. Затем специальный механизм отламывает технологические планки, а непрерывная полоса проходит те же операции обработки продольных кромок под сварку, формовки трубы, двусторонней сварки спирального шва, его контроля и резки на мерные части, которые были рассмотрены ранее.

|

|

|

Рис. 60. Схема сварки двух листов |

|

Рис. 61. Схема прихватки карты в непрерывной ленте |

Для изготовления спирально-шовных труб в два слоя предназначен

стан Новомосковского трубного завода (рис. 62, а). Две последовательно

расположенные линии подготовки полосовой рулонной стали отличаются

расположением скоса кромок (верхние и нижние) под спиральные швы.

Кроме того, различием в технологии выполнения поперечных стыков полос

из-за необходимости плотного прилегания слоев друг к другу и возможности

подварки стыка наружного слоя для образования трубы. Так, в линии,

формирующей наружный слой трубы, необходимо удалять усиление шва,

тогда как провар всей толщины не обязателен. Напротив, во второй линии

проплавление всей толщины необходимо, а удалять усиление шва не

требуется. После компенсационной петли обе полосы заталкиваются в

формующее устройство таким образом, чтобы спиральные стыки наружного

74

и внутреннего слоев оказались сдвинутыми на шаг, равный 100 мм; каждый из швов выполняется как бы на подкладке (рис. 62, а). Сварка их на стане осуществляется технологическими швами в среде С02. Рабочие швы выполняют после разрезки непрерывной трубы на отдельном рабочем месте (рис. 62, б) под флюсом двумя дугами с полным переплавом технологических швов. Затем у каждого конца трубы накладывают кольцевой шов, устраняющий зазор между слоями с последующей обработкой торца и снятием фаски кромки трубы (рис. 62, в).

|

Рис. 62. Схема изготовления двухслойных труб со спиральным швом: а - схема линии стана; б - схема выполнения рабочих швов; в - устранение зазоров между слоями по концам труб |

Опубликовано в

Опубликовано в