ТЕХНОЛОГИЧЕСКИЕ ПРИЕМЫ УЛУЧШЕНИЯ СТРОИТЕЛЬНО-ЭКСПЛУАТАЦИОННЫХ ПОКАЗАТЕЛЕЙ СИЛИКАТНЫХ ЯЧЕИСТЫХ МАТЕРИАЛОВ

29 ноября, 2012

29 ноября, 2012  admin

admin Как уже отмечалось, снижение средней плотности ячеистобетонных изделий и конструкций не должно сопровождаться ухудшением прочностных и эксплуатационных показателей. В связи с этим снижение средней плотности предполагает необходимость прежде всего решения вопроса повышения прочностных показателей как за счет увеличения прочности силикатного камня (межпорового материала), так и в результате улучшения качества пористой структуры материала.

В соответствии с приведенными ранее формулами [см. формулы (2)-(4)] повышение прочности силикатного камня может быть достигнуто за счет:

Повышения гомогенности ячеистобетонной смеси (К);

Обеспечения синтеза при гидротермальной обработке рационального состава цементирующих новообразований (C/S) путем повышения химической активности кремнеземистого компонента и регулирования параметров автоклавной обработки (t°C H'Q;

Применения эффективных способов формирования

Оптимизация состава сырьевой смеси в зависимости от химической активности и зернового состава кремнеземистого компонента.

Однако трудно ожидать, что какое-то еще не проверенное соотношение компонентов сырьевой смеси (известь, цемент, песок) может обеспечить резкое увеличение прочности силикатного камня и соответственно ячеистого бетона, так как п0 тах=2. По-видимому, это произойдет лишь в том случае, если будет найден способ получения вяжущих активностью (RI(B) выше 60 МПа. Более реальным представляется использование химических и минеральных добавок или введение в ячеистобетонную смесь добавок, обуславливающих появление в материале дополнительных структурных элементов.

В частности, М. М. Сычевым показано [20], что использование химически активных соединений алюминия, хлора, щелочных металлов и солей серной кислоты позволяет повысить прочность силикатного камня автоклавных материалов в результате формирования цементирующих новообразований сложного состава с повышенной степенью конденсации кремнекислород - ных анионов и преобладанием в структуре таких соединений связей ковалентного типа.

Примером практической реализации последнего тезиса может служить разработанная под руководством А. А. Федина сырьевая шихта следующего состава (в % по массе): 10,2 — 15,8 гранулированного шлака активностью 0,2 и модулем основности 1,04; 2,4 — 3,5 полуводного гипса; 1,5 — 1,9 хлористого натрия. Активность смеси (по СаО) 20 — 21%, подготовка ее осуществлялась совместным сухим помолом всех составляющих. Из указанной смеси получен ячеистый бетон средней плотностью 550 кг/м3, марки 35, который отличается от обычного до 1,5 раза более высокой прочностью на растяжение при изгибе и пониженной в 1,7 — 2 раза влажностной усадкой -£у= 0,25 мм/м.

Механизм и кинетика процессов формирования структуры цементирующих новообразований, определяющих прочностные и эксплуатационные показатели силикатного камня ячеистого бетона, как отмечалось ранее (см. раздел 2.1), решающим образом зависят от химической активности кремнеземистого компонента.

В этой связи технологически оправданными и эффективными являются все приемы, направленные на повышение растворимости кремнеземистого компонента. В частности, применение химических добавок, обеспечивающих повышение рН среды или склонных к комплексообразованию (хлориды и фториды) [20].

Особенно эффективно применение тонкодисперсных добавок природных или техногенных стекол: перлита, обсидиана, спонголитов, вулканических пеплов и туфов, боя тарного оконного и технического стекла, а также природных или гранулированных шлаков и цеолитов. Введение их в сырьевую смесь в количестве 10 — 15% совместно с добавкой 2 — 3% гипса от массы сухих составляющих позволяет повысить в жидкой фазе бетона концентрацию силикат:иона за счет гидролитической деструкции стеклофазы. Последняя сохраняет часть скрытой теплоты плавления, что увеличивает запас ее внутренней энергии и соответственно приводит к повышению химической активности. В процессе гидротермальной обработки таких материалов, находящихся в диспергированном состоянии, эта энергия высвобождается, снижая величину активационной энтальпии формирования кристаллических новообразований. При этом суммарные энергетические затраты на подготовку (помол) сырьевых материалов и гидротермальную обработку, связанные с получением единицы объема новообразований заданного химико-минералогического состава, могут быть снижены до 2 раз. Не менее важно, что при этом улучшается фазовый и морфологический состав новообразований, которые в основной своей массе представлены низкоосновными гидросиликатами кальция и содержат 25 — 30% тобермори - та 1,13 нм, а в отдельных случаях и алюминий замещенный тоберморит, гидрогранаты и кальцийщелоч - ные гидроалюмосиликаты. В результате прочность при сжатии возрастает на 15 — 20%, при растяжении — на 30 - 50%.

Не менее эффективным является применение химически активной кремнеземистой добавки, содержащей 90 — 95% SiOg в некристаллической форме с размером частиц менее 1 мкм — пылевидные отходы производства ферросилиция (ОПФ).

В частности, исследования, проведенные под руководством И. Б. Удачкина и НИИСМИ (г. Киев), показали, что введение в мельницу сухого помола добавки ОПФ позволяет за счет увеличения в 1,5 — 1,7 раза объема цементирующих новообразований, представленных тоберморитом 1,13 нм в объеме до 30% и низкоосновными гидросиликатами CSH (1), повысить степень омоноличенности структуры силикатного калия (п0) и соответственно прочность ячеистого бетона до 1,7 раза.

В табл. 19 приводятся результаты определения химической активности некоторых из перечисленных выше материалов, применение которых в качестве добавки позволяет повысить строительно-эксплуатационные показатели силикатных материалов, снизить температуру и давление автоклавной обработки или сократить ее продолжительность.

|

Масса навески, г |

Температурный эффект Специфической реакции, °С |

Растворимость Si02 При + 22°С в днстнл лированной воде |

|

|

Общая, Мг/л |

В виде [Si04 ]"*, Мг/л |

||

|

100 |

+3,1 |

113,1 |

39,8 |

|

100 100 100 |

+1,5 +1,2 +1,7 |

205 45,35 - 70 |

39,2 14,9 24,6 |

|

100 |

+0,2 |

14,75 |

12,9 |

Таблица 19. Химическая активность кремнеземсо держащих материалов

Наименование материала

Отход производства ферРосилиция — ОПФ Оконное стекло Перлитовая порода Природный цеолит (кальциевый клиноптилолит) Песок (кварцевый)

Примечание. Все материалы кроме ОПФ были растерты в агатовой ступке и просеяны через сито № 0063.

Определение активности осуществлялось по показателям растворимости молибдатным и калориметрическим методами (метод энтальпиометрии) [13] по величине теплового эффекта специфических реакций Si02 и АЮ3. Калометрический метод определения пуццолано - вой активности зол-унос ТЭС включен в Чехословацкие стандарты CSN - 722061.

Как видно из приведенных данных, самой высокой химической активностью обладает ОПФ. Высокие значения растворимости стеклопорошка обусловлены экстрагированием щелочи (расщелачиванием), что приводит к повышению рН раствора и в данном случае исключает возможность объективной оценки химической активности по величине растворимости. Существенное различие в величинах общей растворимости SiOo перлита и содержания в растворе силикат-иона [Si04]"4 объясняется тем, что большая часть растворенного Si02 находится в растворе в коллоидно-дисперсном состоянии в виде кластеров — высокополимерных агрегатов. Это же относится к алюмосиликатному радикалу цеолитов.

Таким образом, приведенные данные показывают что наиболее объективная информация о химическо" активности кремнеземсодержащих материалов может быть получена методом энтальпиометрии.

Применение добавок химически активного Si02 особенно эффективно на предприятиях, использующих некондиционное кремнеземистое сырье, например пески полиминерального состава, или при необходимости перехода на автоклавную обработку паром пониженного давления. Расход добавки (Р) может быть определен по следующей формуле:

Р=1,13 Асм-5о100%, (25

Где Асм — активность исходной сырьевой смеси, %;

До - степень связывания песка исходной дисперсности в гидрос ликатах кальция при принятых параметрах автоклавной обработки равная Si02 связ. / Si02 ^

Как правило, расход добавки химически активного Si02 колеблется в пределах 10-15%. Дисперсность добавки может быть определена с использованием зависимостей, приведенных в работе [11].

Для добавок, приведенных в табл. 19, тонкость помола должна соответствовать удельной поверхности 350 — 450 м2/кг, за исключением ОПФ, обладающего более высокой дисперсностью.

Приведенные рекомендации успешно опробованы в производственных условиях и внедрены на ряде предприятий, осуществляющих выпуск ячеистобетонных изделий при пониженной температуре и давлении автоклавной обработки.

Снижение плотности ячеистых бетонов не должно сопровождаться ухудшением прочности материала на растяжение. Это обусловлено тем, что прочность при растяжении является одним из основных параметров при расчете конструкций на трещиностойкость. Поэтому повышение прочности ячеистого бетона на растяжение позволяет не только улучшить эксплуатационные показатели, но и принимать при проектировании конструкций и сооружений более экономичные решения.

Наиболее эффективным технологическим приемом повышения прочности ячеистого бетона на растяжение является дисперсное армирование силикатного камня волокнистыми добавками. Оно позволяет активно влиять на характер напряженного состояния матрицы ячеистого бетона при приложении нагрузок и за счет перераспределения напряжений тормозить процессы

Развития трещин и разрушения материала.

Исследования НИИЖБа [6] показали, что дисперсное армирование ячеистого бетона низкосортным асбестом в количестве 3 - 5% или щелочестойким волокном в количестве 4 — 8% массы сухой смеси позволяет повысить прочность при растяжении в 1,3 — 1,5 раза, на сжатие в 1,2 ~ 1,4 раза, предельную растяжимость на 15 - 20%. При этом удельная работа разрушения возрастает в 1,4 — 1,6 раза. Последнее очень важно, так как повышается сопротивление материала ударным воздействиям в процессе транспортирования и монтажа, что позволяет избежать появления трещин, околов углов и соответственно исключить затраты на их ремонт.

На основе сырьевой шихты, состоящей на 90% (по массе) из известково-песчаной смеси активностью 23% при удельной поверхности песка в ней 200 — 250 м2/кг; 7,5% шлакопортландцемента марки 400 и 2,5% полуводного гипса и введении добавки низкосортного асбеста в количестве 3% от массы сухой смеси, получен ячеистый бетон со следующими физико-техническими показателями (табл. 20):

|

Средняя Плотность, Кг/м3 |

Таблица 20. Физико-технические показатели ячеистого бетоиа с дисперсно-армирующей добавкой асбеста

Предел прочности, МПа при сжатии при растяжении

TOC o "1-3" h z 500 5,5 1,1

590 . 6,3 1,2

670 7,8 1,5

Авторы отмечают, что применение в качестве армирующей добавки щелочестойкого волокна менее эффективно в связи с плохой адгезией последнего к цементирующей матрице. Однако исследования, проведенные во ВНИИжелезобетоне, показывают, что использование щелочестойкого стекловолокна длиной до 15 мм, диаметром 10 мкм или алюмоборосиликатного волокна в количестве до 1% позволяет повысить прочность ячеистого бетона средней плотностью 600 кг/м3 при сжатии с 4,7 до 6,1 - 6,8 МПа, при растяжении с 0,52 до 0,82 МПа и с 1,4 до 2,2 - 2,6 МПа при изгибе. Последний показатель ниже, чем в случае применения асбеста (см. табл. 20). Однако незначительное влияние

добавки стекловолокна на водопотребность ячеистобе - тонной смеси и ее положительное стабилизирующее воздействие на свежеотформованную смесь обусловливают эффективность применения добавки щелочестой - кого или алюмоборосиликатного стекловолокна для повышения трегциностойкости крупноразмерных элементов из ячеистого бетона.

Дисперсное армирование ячеистого бетона волокнистыми добавками не нашло пока практического применения главным образом из-за дефицитности щелоче - стойкого стекловолокна, так как применение асбеста в силу его канцерогенных свойств ограничено, а также недостаточной изученности вопросов реологии дисперсно-армированных ячеистобетонных смесей. Требует изучения и вопрос возможности использования дисперсного армирования в производстве ячеистого бетона по резательной технологии.

Повышение прочностных показателей ячеистого бетона может быть достигнуто также при использовании органических добавок, которые при автоклавной обработке переходят в вязкотекучее состояние, покрывая стенки пор тонкой и прочной пленкой или кольмати - руют устья пор. При полимеризации этих добавок образуются прочные адгезионные контакты с силикатной матрицей межпорового материала, что приводит к появлению своеобразных структурных "барьеров", которые блокируют развитие и распространение трещин. Не менее важно, что эти добавки обладают, как правило, гидрофобными свойствами, обеспечивая этим снижение взаимодействия ячеистого бетона с водой и ее парами.

Например, добавка элементарной серы, вводимой в виде порошка или водного раствора сульфидов щелочных металлов или аммония Bi количестве 2 — 3% массы составляющих позволяет повысить прочность от 50 до 150% [6]. При добавке 2% серы получен ячеистый бетон средней плотностью 600 кг/м3 с прочностью при сжатии 9,1 МПа, в то время как прочность контрольных образцов той же плотности составляла 5 МПа.

Исследованиями ВНИИстройполимера показана возможность получения ячеистого бетона средней плотностью 500 — 700 кг/м3 с прочностью при сжатии соответственно 7 — 14 МПа, на растяжение при изгибе 1—4 МПа и морозостойкостью 150 — 200 циклов.

Контрольные образцы без добавок имели прочность на сжатие 3,5 — 5,6 МПа, на растяжение при изгибе 0,5— 1,5 МПа. Добавка вводилась в ячеисто-бетонную смесь с водой затворения, но при этом авторы не сообщают техническое название, состав и расход добавки.

Исследования НИПИсиликатобетона показывают, что снижение средней плотности ячеистого бетона с одновременным улучшением прочностных и эксплуатационных показателей может быть достигнуто при введении в сырьевую смесь добавок ПЭС-1 и ФРУ-20 в количестве 0,1% массы сухих составляющих.

При использовании указанных добавок, совместного сухого помола компонентов сырьевой смеси и оптимизации параметров автоклавной обработки, обеспечивающих синтез цементирующих новообразований, которые на 23 — 25% представлены тоберморитом 1,13 нм, получен ячеистый бетон средней плотностью 570 кг/м3 с прочностью на сжатие 7,1 МПа, на растяжение при изгибе 1 — 2 МПа, при раскалывании — 0,5 МПа и морозостойкостью более 75 циклов.'

Заслуживают внимания исследования НИИЖБа [6] по получению ячеистого бетонополимера. Авторами показана возможность повышения прочности ячеистого Бетона на сжатие в 2 раза, на растяжение при изгибе до 70% при одновременном снижении водопоглощения в среднем до 2-5 раз за счет пропитки ячеистого бетона низковязким мономером метилметакрилатом. Отверждение (полимеризация) осуществляется непосредственно в автоклаве после завершения цикла гидротермальной обработки. При расходе мономера 10 — 15% (по массе) получен ячеистый бетон средней плотностью 530 — 740 кг/м3 с прочностью на сжатие 4 — 10 МПа.

Из общего бетоноведения известно, что прочность тяжелых и легких бетонов обратно пропорциональна количеству воды затворения (В/Ц). Применительно же к ячеистым бетонам эта зависимость подтверждается лишь для материала средней плотностью выше 500 кг/м3.

При более низкой плотности, в частности для теплоизоляционных и акустических ячеистобетонных изделий, эта зависимость теряет силу. В этом плане представляет интерес технология армированных волокном силикатных теплоизоляционных материалов, известная в нашей стране как технология известково - кремнеземистых изделий (ИКИ). Главное назначение этих материалов — высокотемпературная теплоизоляция промышленного оборудования. По своим качест венным показателям ИКИ превосходят теплоизоляционный ячеистый бетон. В частности, при средней плотности 160 -- 225 кг/м3 ИКИ имеют прочность на растяжение при изгибе не менее 0,2 — 0,3 МПа.

В связи с этим нам представляется целесообразным заимствование из этой технологии применительно к теплоизоляционным ячеистым бетонам таких технологических приемов как дисперсное армирование, использование повышенного количества воды затворения и совмещение гидротермальной обработки и сушки изделий в автоклаве. Последнее обстоятельство очень важно с точки зрения улучшения теплофизических показателей ячеисто-бетонных изделий, особенно теплоизоляционных. Что же касается неизбежных при этом дополнительных энергетических затрат, то они окупятся за счет повышения теплозащитных показателей и соответственно снижения затрат на отопление. Более того, этот технологический прием, по-видимому, в перспективе имеет смысл распространить и на производство ограждающих ячеисто-бетонных изделий и конструкций с доведением отпускной влажности до равновесной (5 — 6%).

Это, как будет показано дальше, не только улучшит микроклимат в помещениях, но и позволит повысить карбонизационную стойкость и трещиностойкость изделий и конструкций.

Для совмещения гидротермальной обработки и сушки ячеистобетонных изделий используются автоклавы специальной конструкции.

Давление в автоклаве создается путем подачи в него пара, а сушка изделий за счет перегрева паровой среды, для чего используют специальные источники тепла, размещаемые в автоклаве.

Например, совмещенный метод гидротермальной обработки и сушки плитных известково-кремнеземи - стых изделий, применяемый на Светловодском заводе, осуществляется в следующем режиме:

Давление пара в автоклаве............................................................................................ 1 МПа

Температура перегрева пара............................................................................. 230-240 °С

Производительность циркуляционного

Вентилятора................................................................................................................ 25000 м3/ч

Расход пара в период сушкн прн давлении

Его в теплообменнике 4 МПа............................................................................. 1500 кг/ч

На Апрелевском заводе ВНИПИТеплопроекта (ИКИ) вместо пара в теплообменник автоклава подаются пары высококипящего органического теплоносителя, представляющего собой смесь фенилоксида и дифени - ла. Так как упругость паров этой смеси в 30 -- 35 раз ниже упругости водяного пара той же температуры, то представляется возможность повысить температуру без существенного увеличения давления и за счет этого интенсифицировать процесс сушки. В частности, при t= = 350 °С пары указанной смеси имеют давление не выше 0,4 МПа.

Использование совмещенного режима гидротермальной обработки позволяет не только снизить влажность ячеистого бетона, но и повысить его прочность до 1,5 раз при обеспечении конечной влажности изделий W = 5-6% по массе.

Одним из направлений улучшения, строительно- эксплуатационных показателей ячеисто-бетонных изделий и конструкций является повышение качества пористой структуры.

Актуальность этого направления связана также и с разработкой технической документации предприятий нового поколения, ориентированных на формирование ячеисто-бетонных массивов высотой 1200-1500 мм и получение конструкционно-теплоизоляционных ячеистобетонных стеновых блоков средней плотностью 500-600 кг/м3. Основным резервом здесь является дальнейшее совершенствование и широкое внедрение разработанной в Советском Союзе комплексной вибрационной технологии.

Для управления дифференциальной газовой пористостью и напряженным состоянием матрицы в процессе вспучивания ячеисто-бетонной смеси в НИИСМИ разработан способ, предусматривающий введение в состав смеси газообразователя "второго порядка". В качестве последнего использованы кремнийорганические сплавы, реагирующие в щелочной среде с выделением водорода, например ферросилиций. Применение комплексного газообразователя, по данным авторов, позволяет уменьшить величину открытой пористости на 19%, повысить морозостойкость в 1,5 раза и прочность ячеистого бетона на 25 -- 35%.

С целью улучшения качества пористой структуры ячеистого бетона в МИСИ им. В. В. Куйбышева под руководством А. П. Меркина разработана газопенная тех-

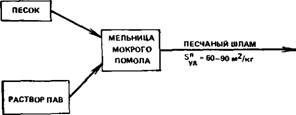

Нология. Поризация смеси по этой технологии осуществляется за счет воздухововлечения и газообразования. Однако предварительная поризация ячеисто-бе - тонной смеси за счет введения ПАВ в газобетономешалку не позволяет полностью реализовать возможности этого способа. В связи с этим нами предложен и внедрен способ трехстадийной поризации ячеисто-бе - тонной смеси, включающий: аэрацию песчаного шлама в мельнице за счет ПАВ, аэрацию ячеисто-бетонной смеси в смесителе путем введения добавки ПАВ и по - ризацию смеси в форме в результате газообразования.

Аэрация песчаного шлама осуществляется в процессе мокрого помола песка за счет введения в мельницу совместно с водой воздухововлекающей добавки, например сульфанола или триэтаноламина, в виде 0,02 — 0,03%-го раствора. Мокрый помол песка с добавкой ПАВ обеспечивает улучшение условий помола, позволяет повысить плотность шлама на 4 — 5% без ухудшения его реологических характеристик и достичь при этом воздухововлечения порядка 18 — 22%. Равномерно распределенные в объеме шлама пузырьки

Вовлеченного воздуха диаметром 0,03 — 0,08 мм повышают его седиментационную устойчивость. Степень дезаэрации шлама при суточном выдерживании в шламбассейнах не превышает 5%.

Аэрация сырьевой смеси в смесителе осуществляется за счет введения с водой затворения ПАВ в количестве 0,02 — 0,03% массы сухих материалов. При этом дополнительное количество воды с добавкой ПАВ вводится в смеситель после подачи аэрированного шлама. В связи с тем, что добавки ПАВ замедляют процессы гидратации цемента, извести и газовыделения, с водой затворения вводятся добавки хлористых солей натрия или кальция в количестве 1,5 — 2,5% массы сухих составляющих. Способ трехстадийной поризации позволяет за счет улучшения качества пористой структуры снизить среднюю плотность ячеистого бетона, без ухудшения его прочностных показателей, на 6 — 10% и, что особенно важно, прочность на растяжение при изгибе при этом возрастает на 10 — 15%, несмотря на снижение средней плотности.

На основе сырьевой смеси состава (% по массе): шлакопортландцемент М-400-12; известь негашеная (А=75%) -- 15; песок кварцевый с содержанием Si02 = =97%, удельной поверхностью 150 м2/кг — 70; гипс полуводный — 2; хлористый натрий — 1; В/Т = 0,32 и давление автоклавной обработки Р = 1,1 МПа, способом трехстадийной поризации в промышленных условиях изготовлены стеновые блоки средней плотностью 500-550 кг/м3 с прочностью на сжатие 5,2 -- 5,7 МПа, на растяжение при изгибе 0,73 — 0,82 МПа [6].

Преимущество многоступенчатой поризации отмечается также и в патенте Японии 52-84374 (кл. С04 В21/02 опуб. 4.11.80), в котором показана возмож - номть получения ячеистого бетона средней плотностью 520-550 кг/м3 с прочностью на сжатие 5,3-5,8 МПа на основе сырьевой смеси следующего состава (в % по массе): кварцевый песок 42 — 80; цемент 5 -- 28; известь негашеная высокоактивная 15 — 30; триэтанол - амин (от массы извести) —2; перекись водорода (от массы извести) — 1,4.

В общем объеме изделий из ячеистого бетона около 32% приходится на теплоизоляционные изделия. При этом, несмотря на тенденцию уменьшения выпуска теплоизоляционного ячеистого бетона, доля его в объеме выпускаемой в СССР теплоизоляции довольно высока — около 10% и, по прогнозам, к 1990 г. снизится до 5 - 6%.

В этой связи вопросы повышения качества теплоизоляционного ячеистого бетона, в первую очередь снижения средней плотности, приобретают особую актуальность. В частности, в ближайшие годы необходимо обеспечить снижение плотности теплоизоляционного ячеистого бетона до 250 кг/м3, теплопроводности в естественном состоянии не выше 0,07 Вт/м °С. Это позволит снизить энерго - и материалоемкость изделий на стадии производства в среднем на 30 -- 35%, а себестоимость на 25 — 30%. При этом величина приведенных затрат на единицу термического сопротивления снижается до 1 — 1,1 руб., что меньше, чем для других видов жестких теплоизоляционных материалов. Другим направлением исследований должна явиться разработка способов объемной и поверхостной гидрофобизации изделий, составов и методов нанесения влагозащитных покрытий.

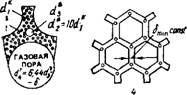

Получение теплоизоляционного ячеистого бетона средней плотностью 200-250 кг/м3 традиционным способом поризации сырьевой смеси практически невозможно. Получение ячеистого бетона средней плотностью ниже 250 кг/м3 с содержанием 10% твердой фазы

Рис. 25. Физическая модель пористой структуры теплоизоляционного

|

|

|

D |

|

J |

Ячеистого бетона средней плотностью ниже 200 кг/м3

1 - бинарная решетка 1-го порядка;

2 - бинарная решетка 2-го порядка;

|

2

|

|

1 |

3 -' пространственная решетка ячеистого бетона со сферическими газовыми порами; 4 - то же, при трансформации газовых пор в многогранНые

И общей пористостью выше 90% предопределило необходимость разработки модели пористой структуры такого материала" и технологических приемов ее реализации.

А. П.Меркиным и А. Н.Филатовым разработана модель структуры ячеистого бетона общей пористостью выше 90%, которая образована сочетанием пор четырех типоразмеров: капиллярными d*, воздухововлечения d®, и газовыми в условно-плотной упаковке в бинарные гексагональные решетки двух порядков (рис. 25).

Пространственный каркас формируется последовательным заполнением объема порами заданного размера (табл. 21). При этом предельно плотная укладка пор достигается за счет самопроизвольной пространственной перестройки решетки и ее уплотнения при ступенчатом повышении общей пористости. Капиллярные поры — d* и воздухововлеченные -- образуют гексагональную решетку первого порядка межпорового материала. Воздухововлечение поры — d® и газовые поры — с?2 образуют пространственный каркас ячеистого бетона (рис. 25).

Максимальная пористость бинарной решетки второго порядка при толщине перегородок 40-60 мкм и диаметре пор а'| = 0,8-1 мм достигает 62-64%. Дальнейшее повышение? пористости системы возможно только лишь путем трансформации сферических газовых пор в многогранные в результате взаимодействия с упругими пенными порами при достижении условно-

Таблица 21. Характер и распределение пор по размеру в модели

|

Доля пор в общей пористости, % |

|

Размеры пор, см |

|

Виды пор |

Капиллярные (d*) Воэдухововлечениые:

Первого порядка (do^)

Второго порядка (d3') Газовые (dX )

M0"4-5-10~s

110"3-510~3 8-10-3-2-10 2

|

10-12 5- 7 6- 25 50-74 |

0,05-0,12

Плотного соприкосновения. При трансформации газовых пор в многогранные объем пористости увеличивается на 13-15% за счет уменьшения объема межузлий межпорового материала. В результате пористость бинарной решетки второго порядка возрастает до 70- 74%. Оставшееся пространство, 26-30% объема, занято межпоровым материалом и содержит бинарную решетку первого порядка пористостью 18-21%, которая представлена: капиллярной (10-12%), пенной (5-7%) и гелевой (около 2%) пористостью.

Такая пористая структура образована порами различного происхождения при таком удельном их содержании в системе, которое существенно уменьшает вероятность их объединения и разружения, что и обеспечивает повышенную устойчивость системы. Повышению устойчивости системы способствует также то, что наименее стойкие газовые поры окружены оболочкой из пенных пор, которые выполняют роль упругих демпферов. При этом большая "жизнестойкость" пенных пор позволяет сохранить газонепроницаемость оболочек газовых пор в течение всего процесса формирования пористой структуры. Взаимодействие газовых и упругих пенных пор в межпоровых перегородках приводит к увеличению их напряженного состояния, что способствует повышению их устойчивости и газонепроницаемости. Рассмотренная модель была успешно реализована на практике при использовании способа трехстадийной поризации. В частности, на Белгород - Днестровском ЭЗЯБиН этот способ был успешно применен при выпуске трех видов изделий: теплоизоляционных плит, звукопоглощающих плит "Силакпор", совмещенных плит покрытия со слоем монолитной теплоизоляции из ячеистого бетона средней плотностью Ро=200 кг/м3. Была использована ячеисто-бетонная смесь следующего состава, %: портландцемент М-400 в количестве 11 ~ 20; известь негашеная 5 — 10; песок

кварцевый удельной поверхностью 180 — 200 м2/кг (в известково-песчаной смеси) -- 18 -- 28; удельной поверхностью 300-350 м2/кг (в шламе) -- 8 -- 13; хлористый натрий (кальций) -- 1,2 — 1,7; алкилсульфанол — 0,1 — 0,3; алюминиевая пудра марки ПАП-1 -- 0,15 -- 0,27; В/Т = 0,5 - 0,7. Давление автоклавной обработки Р = = 1,1 МПа [6].

Полученный ячеистый бетон характеризовался следующими качественными показателями: средняя плотность 200 -- 260 кг/м3, предел прочности на сжатие 0,45 -- 1 МПа, коэффициент прочности 102 -- 143, теплопроводность (при +25 °С) - 0,058 - 0,065 Вт/(м °С).

Для защиты от увлажнения предусмотрена поверхностная обработка изделий из теплоизоляционного ячеистого бетона раствором битума (БН 70/35) в керосине (окунанием), водной эмульсией латекса СК-6-65 ГП (окунанием или распылением) или обклейка рубероидом (пергамином).

При выпуске калиброванных теплоизоляционных изделий заготовки, на которые ячеистый массив разрезается до или после автоклавной обработки фрезеруют, а калиброванные изделия подвергают поверхностной гидрофобизации, например композициями на основе пиролизной или силиконой смолы.

Повышению технического уровня производства теплоизоляционных и акустических изделий из ячеистого бетона способствует внедрение технологических разработок ВНИИтеплоизоляция (г. Вильнюс). Институтом разработаны технология и оборудование для изготовления калиброванных теплоизоляционных плит, применение каторых для утепления кровель исключает необходимость в выравнивающем слое из цементно - песчаного раствора. Не менее успешным является использование калиброванных теплоизоляционных вкладышей при изготовлении трехслойных стеновых панелей. Производство этих плит организованно на Каунасском ЗСИ "Битукас" и Калининских КСМ № 1 и 2.

Институтом усовершенствована технология и освоен выпуск модифицированных акустических плит "Си - лакпор-М" пониженной до 250 — 300 кг/м3 плотности. Начато производство штучных звукопоглотителей из ячеистого бетона "Порасил" средней плотностью 300 кг/м3, предназначенных для промышленных зданий.

Представляет интерес технология сборных вкладышей высотой на этаж, предназначенных для возведе

ния одно - и многоэтажных зданий.

Особенно перспективной, на наш взгляд, является технология двухслойных газосиликатных пенополи - стирольных плит "Силипласт" типа "сэндвич", разработанная ВНИИтеплоизоляции. Плиты предназначены для утепления кровли из профилированного металлического настила, а также могут применяться как утеплитель в совмещенных кровлях. Плиты состоят из слоя пенополистирола средней плотностью 30 — 40 кг/м3, соединенного с ячеистым бетоном средней плотностью не более 300 кг/м3 и покрыты с обеих сторон рубероидом марки РПП-300, который выполняет роль гидроизоляции и армирующего материала.

Технология плит "Силипласт" включает изготовление калиброванных плит из теплоизоляционного ячеистого бетона, разрезку пенополистирола на плиты требуемой толщины, приготовление битумной мастики и оклейку двухслойной плиты с обеих сторон рубероидом (рис. 26).

Готовые изделия специальным автоматическим устройством укладываются в контейнеры, конструкция которых также разработана институтом ВНИИтеплои - золяция.

Размеры плит: длина — 1000 и 2000 мм, ширина — 900 мм и толщина -- 100 — 200 мм. Управление линией осуществляется с общего пульта и обслуживается 10-ю рабочими. Производительность линии при двухсменной работе 250 тыс. м2 в год. Производство плит "Силипласт" организовано на Павлодарском КЖБИ № 4.

Перспективным направлением является производство гидрофобизированных стеновых блоков из ячеистого бетона средней плотностью 450 -- 500 кг/м3 для сельского домостроения, выпуск которых осуществляется на технологической линии по изготовлению калиброванных теплоизоляционных плит. При зтом несколько видоизменено лишь оборудование для послеав - токлавной разрезки массивов и калибровки блоков.

Необходимо отметить, что технология и оборудование зтих линий предусматривают выпуск газосиликатных теплоизоляционных и акустических изделий, т. е. на основе бесцементных сырьевых композиций из песка и извести. Это, помимо высокого качества продукции, предопределяет высокую эффективность как технологии, так и самих изделий.

Изложенное показывает, что технология ячеистых» бетонов обладает значительными резервами повышения качества готовой продукции. Однако при зтом не следует ожидать, что одновременная реализация рассмотренных рекомендаций позволит резко повысить качество ячеистого бетона за счет суммирования эффектов. Каждая из рассмотренных разработок может обеспечить достижение ожидаемого эффекта лишь в том случае, если ее внедрение будет увязано с особенностями принятой на предприятии технологии, с учетом характеристик сырьевых материалов и состава сырьевых смесей, а также способа формования яче - исто-бетонных изделий и конструкций.

Вместе с этим для предприятий, работающих по мокрой схеме подготовки кремнеземистого компонента, безотносительно к индивидуальным особенностям технологии, могут быть рекомендованы: использование добавок химически активного Si02; органических добавок, способствующих созданию в силикатном камне дополнительных структурных "барьеров" и кольмата - ции пор; применение комплексного газообразователя, включающего газообразователь "второго порядка"; рас

смотренные ранее (см. п. 2.4.3) порядок дозирования алюминиевой суспензии и способ многоступенчатой (трехстадийной) поризации ячеистобетонной смеси.

Практика производства и применения ячеистых бетонов показывает, что между технологическими параметрами производства и эксплуатационными показателями материала существует неразрывная взаимосвязь. Поэтому улучшение эксплуатационных показателей ячеисто-бетонных изделий может быть достигнуто прежде всего за счет оптимизации технологических параметров с учетом характеристик применяемого сырья, номенклатуры продукции и условий эксплуатации.

Известно, что долговечность ячеисто-бетонных изделий в значительной мере определяется их трещино - стойкостью. Трещины, появляющиеся в процессе изготовления или эксплуатации, не только ухудшают внешний вид изделий, но, являясь очагами разрушения бетона и коррозии арматуры, резко понижают надежность их эксплуатации. Основной причиной появления и развития трещин является возникновение в отдельных микрообъемах материала деформаций растяжения, превышающих предельную растяжимость. В соответствии с этим повышению трещиностойкости способствуют все те факторы, которые позволяют уменьшить величину деформаций усадки материала и увеличить его предельную растяжимость, прямо пропорциональную пределу прочности при растяжении и обратно пропорциональную модулю упругости ячеистого бетона.

Технологические приемы повышения предельной растяжимости и предела прочности при растяжении были рассмотрены выше. Следует лишь добавить, что увеличение предельной растяжимости может быть также достигнуто в результате формирования такой структуры цементирующего вещества, в которой помимо хорошо закристаллизованных новообразований (низкоосновных гидросиликатов кальция и тобермори - та) имеются включения гелевидной фазы, равномерно распределенной в объеме силикатного камня. Микротрещины и микродефекты в подобных структурах при приложении внешней нагрузки развиваются медленнее, что связано с их блокированием в процессе пластической деформации силикатного камня.

Основное направление повышения трещиностойкости крупноразмерных ячеисто-бетонных' изделий и

Конструкций — это снижение величины влажностной усадки материала. Связано это с высокой интенсивностью последней (Cyfc) в первый месяц после изготовления ячеисто-бетонных изделий, которая составляет около Г10"2(мм/м) сут"1. Это более чем в 4 раза превышает интенсивность карбонизационной усадки в первые 500 сут эксплуатации изделий, равной 0,24-10"2 (мм/м) сут'1.

Возникающие при влажностной усадке изделий напряжения, как правило, не успевают полностью релак - сироваться, что и приводит к зарождению и развитию трещин.

Величина влажностной усадки зависит от характера пористой структуры силикатного камня ячеистого бетона, вида его цементации лп [см. формулы (5),(7)], фазового состава цементирующих новообразований и в меньшей степени от начальной (послеавтоклавной) влажности.

Эффективным технологическим приемом повышения трещиностойкости ячеисто-бетонных изделий на стадии изготовления и эксплуатации является применение сырьевых композиций на основе грубомолотого песка.

Получение высокопрочного силикатного камня (межпорового материала) связано с формированием рационального объема цементирующих новообразований, обеспечивающих склеивание непрореагировавших частиц песка и заполнение его межзерновой пустотности. При этом уменьшение межзерновой пустотности, достигаемое использованием грубомолотого песка, позволяет достичь высокой степени омоноличенности структуры (/70) и прочности силикатного камня при меньшем объеме цементирующих новообразований, что способствует снижению деформаций влажностной усадки. Согласно формулам (4), (7), получение ячеистого бетона высокой трещиностойкости и прочности обеспечивается при формировании поровой структуры силикатного камня —пц < 1,5 и значении п0 = 1,2 — 1,3. Наиболее полно этим" требованиям отвечает использование грубомолотого песка удельной поверхностью 120 — 150 м2/кг, пустотностью 30 ~ 35%, удельной химической активностью 0,9 — 1,2 мг/м2. Последняя для песка с Содержанием Si02>98% достигается при температуре автоклавной обработки T = 183°С (Р = 1,1 МПа). При более низких температурах автоклавной обработки или

Использовании песка полиминерального состава достижение указанного значения удельной химической активности обеспечивается применением кремнеземистого компонента композиционного состава, включающего грубодисперсную и тонкомолотую составляющие, или за счет введения добавки химически активного SiO, [6].

Использование сырьевых композиций на основе грубомолотого песка предусматривает необходимость осуществления мокрого помола песка в присутствии добавок ПАВ, что позволяет исключить расслоение шлама при его выдерживании в шламбассейнах, а при поризации смеси способствует самопроизвольному отторжению грубых фракций песка (d >0,1 мм) в межузлия перегородок. Это приводит к концентрации тонкодисперсных фракций песка и вяжущего в наиболее тонкой, несущей части межпоровых перегородок, что позволяет сохранить их целостность и достичь высокой прочности.

Применение сырьевых композиций на основе грубомолотого песка особенно эффективно в производстве конструкционных ячеистых бетонов плотностью 800 — 1000 кг/м3, к которым предъявляются повышенные требования по трещиностойкости, деформациям ползучести, модулю упругости и долговременной прочности. При этом представляется возможным снизить расход извести и цемента до 25% без ухудшеия прочностных показателей.

В табл. 22 приводятся проверенные на практике составы сырьевых композиций на основе грубомолотого песка.

Применение сырьевых композиций на основе грубомолотого песка позволяет полностью исключить тре - щинообразование конструкционных ячеисто-бетонных изделий повышенной плотности в процессе автоклавной обработки и за счет снижения деформаций влаж - ностной усадки до 0,28 — 0,35 мм достичь гарантированной их трещиностойкости в условиях эксплуатации.

Однако применение грубомолотого песка с SyA = =90 —150 м2/кг целесообразно лишь в случае использования песков с модулем крупности выше 1,4 и содержанием Si02 не менее 95%.

Применение мелких песков полиминерального состава с большим содержанием примесей не обеспечива-

Таблица 22. Составы сырьевых композиций на основе грубомолотого песка удельной поверхностью 90-150 м2/кг

|

Состав |

|||

|

■ 1- |

2 1 |

3 |

|

|

72,5 |

72 |

73,5 |

|

|

70 |

72 |

71,5 |

|

|

10 |

11 |

10 |

|

|

П |

Н |

12£ |

|

|

16 |

15 |

14 |

|

|

15 |

14 |

13,5 |

|

|

(при актив |

(при актив |

(при |

Актив- |

|

Ности |

Ности |

Ности |

|

|

70-75%) |

75-80%) |

Выше |

80%) |

|

.2,5 |

2 |

2,5 |

|

|

2 |

3 |

2,5 |

|

Компонент Песок (с содержанием Si02 не менее 98% Цемент марки 400 Известь негашеная Гипс полуводный |

Примечание. Над чертой приводятся значения для портландцемента, под чертой - для шлакопортландцемента.

Ет достижения ожидаемого эффекта. Связано это с селективностью размола составляющих кремнеземистого компонента и тем, что при грубом помоле мелких песков приращение новых химически активных поверхностей незначительно.

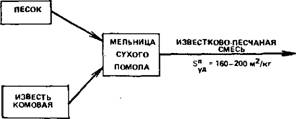

С целью достижения необходимого значения удельной химической активности As > 0,9 мг/м2 [см. формулу (16)] при использовании мелких песков полиминерального состава эффективным является использование грубомолотого песка композиционного состава, обладающего в сравнении с грубомолотым песком пониженной межзерновой пустотностью и повышенной химической активностью. В частности, на Белгород-Днестровском ЭЗЯБиИ в производстве ячеисто-бетонных изделий успешно применен следующий композиционный состав песка, в % по массе: 68 -- 75 песка с S — 60 — 90 м2/кг; 18 - 20 с S = 180 - 200 м2/кг; 13 - 15 с SyA = 300 -- 330 м2/кг. Мокрый помол песка осуществляется в присутствии добавки ПАВ, вводимой в мельницу в виде 0,03%-го раствора сульфанола (рис.27). Применение добавки ПАВ позволило снизить содержание воды в шламе на 4 -- 6% без ухудшения его подвижности. Воздухововлечение шлама при этом состав-

|

|

|

|

|

Рис. 27. Технологическая схема подготовки кремнеземистого компонента композиционного состава на Белгород-Днестровском заводе ячеистых бетонов и изделий |

Ляло 18 -- 22%, что привело к уменьшению скорости осаждения песка (расслоения шлама) до 2,5 раз. Средний диаметр пузырьков вовлеченного воздуха равен 0,03 — 0,08 мм, что обеспечивает их связанность с частицами песка и высокую устойчивость. В частности, степень дезаэрации шлама при суточном хранении в шламбассейне HG ПрвВЫПШбТ 5%.

Содержание в составе ячеисто-бетонной смеси около 40% грубодисперсного песка со средним диаметром частиц 80 — 140 мкм способствует снижению суммарной дисперсности до 140 — 150 м2/кг, а межзерновой пустотности до 25 — 30%. При этом химическая активность песка композиционного состава, оцениваемая его растворимостью при принятых параметрах автоклавной обработки - T = 183°С (Р=1,1 МПа), Ти= 4 ч, практически не изменилась и составила — 0,24 мг/г, а для обычного песка мокрого помола S = 200 м2/кг -- 0,26 мг/г.

Удельная химическая активность песка композиционного состава составляет — 0,96 мг/м2, а песка удельной поверхностью 200 м2/кг -- 0,84 мг/м2. Следовательно, регулируя фракционный состав песка, как, например, в случае композиционного состава, можно значительно улучшить его технологические характеристики — снизить суммарную удельную поверхность, обеспечив высокую удельную химическую активность.

Снижение величины суммарной удельной поверхности кремнеземистого компонента, а следовательно, и сырьевой шихты позволило снизить В/Т с 0,44 — 0,47 до 0,34 -- 0,36 без ухудшения реологических характеристик формовочной смеси. Это привело к уменьшению предавтоклавной влажности до 30 — 32%, что позволило сократить продолжительность прогрева изделий на 1 — 1,5 ч (см. рис. 12) и расход пара на 5 - 7%. Готовые изделия характеризовались пониженной влажностью и капиллярной пористостью. При этом отмечено увеличение среднего радиуса капиллярных пор, что обеспечило снижение величины влажностных градиентов в теле бетона как на стадии подъема, так и на стадии сброса давления пара. Последнее особенно важно в связи с завершением процессов формирования структуры силикатного камня ячеистого бетона, которая в силу этого обладает низкой способностью к релаксации возникающих в теле бетона напряжений. Это является одной из основных причин образования микротрещин, а часто и полного разрушения конструкционных ячеисто-бетонных изделий повышенной плотности. В частности, указанные явления наблюдались на Белгород-Днестровском заводе в период освоения производства конструкционных элементов средней плотностью 800 - 1000 кг/м3 при использовании традиционных составов ячеисто-бетонной смеси на основе песка удельной поверхностью 200 - 250 м2/кг.

Внедрение грубомолотого песка композиционного состава позволило исключить брак ячеисто-бетонных изделий, величина которого из-за трегцинообразования в период сброса давления пара доходила до 20%, и успешно освоить производство конструкционных элементов марок 50 (класс В 3,5) и 75 (класс В 5) для строительства жилых домов серии 126.

Не менее успешным оказалось применение песка композиционного состава и при производстве стеновых блоков средней плотностью 500 -- 550 кг/м3 и наружных панелей средней плотностью 600 кг/м3. При этом производительность помольного оборудования повысилась в среднем в 1,5 раза, а затраты электроэнергии на помол песка снижены на 30 — 35%.

Таким образом, снижение величины влажностной усадки ячеистого бетона до значений, регламентируемых ГОСТ 25485-82, возможно путем применения сырьевых композиций на основе грубомолотого песка SyA = 90 — 150 м2/кг при изготовлении изделий из ячеистого бетона средней плотностью соответственно 900 - 550 кг/м3.

Следует отметить, что в стандартах большинства зарубежных стран и фирм также регламентируется величина влажностной усадки ячеистого бетона, которая не должна превышать 0,5 мм/м и, как правило, составляет 0,3 -- 0,4 мм/м. При этом за величину влажностной усадки принимается усадка образцов ячеистого бетона при уменьшении его влажности от послеав - токлавной до равновесной с окружающей средой (в среднем 5% по массе).

Известно, что долговечность силикатных ячеистых бетонов существенно зависит от их карбонизационной стойкости — сопротивления агрессивному воздействию атмосферного углекислого газа. Влияние его тесно связано как с влажностью изделий, так и с фазовым и морфологическим составом цементирующих силикатный камень новообразований. Естественная карбонизация ячеистого бетона сопровождается деформациями усадки и снижением прочностных показателей. Наиболее активно углекислая коррозия протекает при влажности ячеистого бетона 15 -- 25% (по массе), что сопровождается разрушением прежде всего низкоосновных гидросиликатов кальция типа CSH (I) с образованием геля поликремниевой кислоты и вторичного кальцита — СаС03. Рекристаллизация его, сопровождаемая

Объемными изменениями, и приводит к снижению прочности изделий, величина которой может достигать 25 -- 30%. При этом, если процесс естественного высушивания, снижения влажности ячеистого бетона до равновесной с окружающей средой (W = 5 -- 6%) растягивается во времени, то происходит наложение деформаций карбонизационной усадки на влажностную. При этом интенсивность и суммарная величина деформаций усадки могут превысить значение предельной растяжимости ячеистого бетона и его релаксационную способность, что приведет к появлению и раскрытию трещин.

Учитывая, что снижение влажности ячеистого бетона до 5% и меньше исключает отрицательное воздействие на него атмосферного углекислого газа (С02), некоторые зарубежные фирмы добиваются снижения влажности ячеистого бетона за счет использования ва - куумирования после завершения цикла автоклавной обработки и последующего выдерживания изделий на вентилируемых складах. Нам представляется более эффективным применение специальных автоклавов, позволяющих совмещать гидротермальную обработку и сушку крупноразмерных изделий из ячеистых бетонов.

Другим направлением является обеспечение такого влажностного режима высушивания изделий до равновесного, при котором интенсивность суточных деформаций усадки (влажностной и карбонизационной) в первые 6 мес эксплуатации не превышает 0,002 (мм/м), сут'1. Для этого, например, могут быть рекомендованы отделка ограждающих конструкций внутренней пароизоляцией или применение наружной вентилируемой облицовки. При выборе составов пароизо - ляционных покрытий целесообразно воспользоваться рекомендациями [5].

Не менее эффективным является формирование в процессе автоклавной обработки такой структуры цементирующих новообразований, которая на 60 -- 70% своего объема представлена низкоосновными гидросиликатами кальция типа CSH (I) и на 30 -- 40% хорошо закристаллизованным тоберморитом 1,13 нм. Такая структура, как это установлено Е. А. Галибиной и К. К. Эскуссон, является рациональной и с точки зрения прочностных показателей и в плане обеспечения высокой морозостойкости ячеистого бетона.

Высокой атмосферостойкостью обладают также ячеистые бетоны, цементирующее вещество силикатного камня которых представлено низко - и высокоосновными гидросиликатами в таком соотношении, чтобы карбонизация не вызывала уменьшения объема кристаллической части твердой фазы. Е. С. Силаенков установил, что при использовании смешанного вяжущего состава — цемент: известь = 1:1,5, обеспечивающего синтез цементирующего вещества основностью Ca0/Si02-1, достигается высокая атмосферостойкость силикатных ячеистых материалов.

Опубликовано в

Опубликовано в