Термические методы утилизации резиновых отходов

19 марта, 2013

19 марта, 2013  admin

admin Анализ элементного состава автопокрышек показывает, что их основой являются углерод и водород, вследствие чего автопокрышки обладают высокой теплотой сгорания. Поэтому широкое распространение получили термические методы утилизации отходов резины и шин, в частности пиролиз и сжигание. Элементный состав автопокрышек приведен ниже, %'■

|

Протектор |

Каркас |

|

|

С |

88,30 |

70,1 |

|

Н |

7,20 |

7,7 |

|

S |

1,64 |

1,3 |

|

Fe..................... |

- |

18,57 |

|

Остальные |

2,86 |

2,33 |

В зависимости от конструкции технологического оборудования Пиролизу могут подвергаться как измельченные, так и целые автопокрышки. Преимуществами утилизации автопокрышек методом пиролиза являются: экологическая чистота процесса, возможность производства продуктов высокого качества, пользующихся спросом на рынке. Пиролиз происходит при ограниченном доступе кислорода и температуре 500 - 1000 "С. От температуры зависит состав продуктов, образующихся при пиролизе, и соотношение твердой, жидкой и газообразной фракций. При пиролизе выделяется значительное количество тепла, так что его подвод извне к реактору необходим только на начальной стадии процесса. Средний массовый баланс процесса пиролиза шин при различных температурах приведен в табл. 11.8.

|

Таблица 11.8 Выход и теплота сгорания продуктов пиролиза шин

|

Газообразные продукты пиролиза содержат 48 - 52% водорода, 25 - 27% метана и имеют высокую теплоту сгорания (34 - 44 МДж/кг). Они используются как источник энергии. Твердые продукты пиролиза (так называемый шинный кокс) используют при очистке сточных вод от ионов тяжелых металлов, фенола, нефтепродуктов. Технический углерод, получаемый при пиролизе, используется в качестве активного наполнителя в производстве резиновых смесей, пластмасс и в лакокрасочной промышленности. Жидкая фракция продуктов пиролиза резиновых отходов также является высококачественным топливом, но продукт ее переработки может использоваться и в составе резиновой смеси.

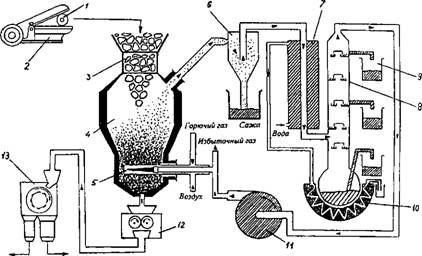

Схема установки для пиролиза автопокрышек приведена на рис. 11.15.

|

Рис. 11.15. Схема установки утилизации автопокрышек методом пиролиза: 1 - автопокрышка; 2 - гильотина; 3 - загрузочное устройство; 4 - реактор; 5 - топка; 6 - циклон; 7 - холодильник; 8 — дистилляционпая колонка; 9 - конденсато - сборник; 10 - теплообменник; 11- компрессор; 12 - дробилка кокса; 13 - магнитный сепаратор |

Изношенные покрышки 1 после мойки поступают в резательную машину 2, где разрезаются на куски размером 100 - 400 мм и в таком виде подаются в бункер, а оттуда - в загрузочное устройство 3, которым снабжен реактор 4. Существуют технологические схемы, по которым автопокрышки загружаются в реактор в неиз - мельченном виде. Однако, поскольку плотность укладки неизмель - ченных покрышек не превышает 150 кг/м, при их загрузке в реактор попадает значительное количество воздуха, и процесс пиролиза происходит неэффективно. Загрузочное устройство представляет собой шлюзовую камеру с двумя затворами, предотвращающими попадание в реактор избыточного количества воздуха. Загрузка кусков покрышек в реактор производится циклично. Реактор снабжен топкой 5, в которой для начала процесса сжигается природный газ, а затем после стабилизации процесса пиролиза в нее подается образующийся пиролизный газ. В нижней части реактора имеется разгрузочное устройство для выгрузки металлокорда и образующегося кокса.

Дисперсные продукты пиролиза выносятся из реактора потоком образующегося пиролизного газа в циклон б, где газ отделяется от твердых частиц сажи. Из циклона газообразная фракция попадает в холодильник 7, который охлаждается проточной водой. В нем происходит конденсация смолы; образующаяся газоконденсатная смесь стекает на разделение в дистилляционную колонну 8, где она разделяется на фракции с различной температурой кипения, которые собираются в конденсатосборник. Нижняя часть дистилля - ционной колонны обогревается горячей водой, поступающей из холодильника в теплообменник 10. Пиролизный газ, выходящий из дистилляционной колонны, с помощью компрессора 11 поступает на сжигание в реактор. Избыточный пиролизный газ подастся внешним потребителям, в частности для сжигания с целью получения горячей воды и пара.

Твердая фаза в виде смеси кокса и металлокорда после выгрузки из реактора поступает в валковую дробилку 12 и разделяется магнитным сепаратором 13. Металлокорд поставляется внешнему потребителю для дальнейшего переплава. Измельченный и прошедший грохочение дисперсный кокс гранулируется с целью получения активного угля.

Существующие промышленные установки для утилизации шин методом пиролиза имеют высокую производительность (30 - 50 тыс. т отходов в год). Однако, учитывая возросшие транспортные расходы, связанные с доставкой изношенных покрышек к месту их централизованной утилизации, необходимы установки небольшой мощности, которые могли бы обеспечить рациональное использование таких отходов непосредственно на месте их образования, т. е. на крупных автопредприятиях.

Японские специалисты, выполнившие сравнительный экономический анализ различных направлений утилизации изношенных шин, таких, как производство регенерата, резиновой муки, захоронение, сжигание, использование в дорожном строительстве, пиролиз, пришли к выводу, что последний способ наиболее эффективен.

По-видимому, дальнейшее расширение использования процесса пиролиза при утилизации покрышек зависит от разработки наиболее рациональных способов применения его продуктов и от соотношения цен на продукты, получаемые при различных способах утилизации резины.

Резиновые отходы являются высококалорийным продуктом: теплота сгорания шин не ниже, чем угля. При их сгорании выделяется меньше золы и диоксида углерода по сравнению с углем, поэтому их утилизация путем сжигания в качестве источника энергии также весьма эффективна.

Однако дымовые газы, образующиеся при сжигании автопокрышек, содержат много таких токсичных продуктов, как диоксид серы, оксиды азота, диоксины и др. Вследствие этого установки для сжигания шин должны быть оборудованы современными многоступенчатыми системами очистки дымовых газов.

В Японии с целью получения тепловой энергии сжигают 200 тыс. т шин ежегодно. В Великобритании для сжигания покрышек используется вертикальная циклонная печь с внутренним диаметром 1,8 м, отличающаяся непрерывной подачей шин в неподвижную топку, высокой температурой сжигания (1900 - 2100 °С), при которой весь металл, присутствующий в шинах, переходит в расплав, а также грануляцией жидкого шлака. Производительность такой печи составляет не менее 1 т/ч, время пребывания шины в печи 2-5 мин, номинальная паропроизводительность котла-утилизатора 13,6 тыс. т/год.

Автопокрышки используются в качестве альтернативного топлива в цементных печах. Разработаны автоматизированные системы загрузки в печь изношенных покрышек без измельчения. Процесс осуществляется с помощью роликового конвейера с применением весового дозатора, определяющего массу каждой покрышки, что необходимо для правильного дозирования кислорода и основного топлива, которое осуществляется автоматически. Использование автопокрышек в количестве до 25% от массы основного топлива позволяет организовать процесс горения практически без выделения угарного газа и обеспечить полное сгорание шин. Содержащийся в покрышках металлокорд оплавляется, окисляется и переходит в виде оксидов в вырабатываемый клинкер (полуфабрикат цемента).

Опубликовано в

Опубликовано в