Термическая обработка (отпуск) сварных конструкций

13 августа, 2014

13 августа, 2014  Oleg Maloletnikov

Oleg Maloletnikov При проектировании сварных конструкций и разработке технологии их изготовления должно уделяться большое внимание способам предотвращения или устранения сварочных напряжений и деформаций, поскольку последние могут оказывать отрицательное влияние на прочность, коррозионную стойкость и жесткость сварных конструкций.

В основу способов снижения или устранения сварочных напряжений и деформаций могут быть положены три принципа, учитывающие физическую сущность процессов, происходящих при сварке:

1) снижение величины пластической деформации укорочения либо ширины зоны ее распространения при нагреве путем регулирования термического воздействия при сварке, уменьшения погонной энергии, использования предварительного подогрева, приложения усилий при сварке.

2) увеличение пластических деформаций удлинения либо в процессе охлаждения сварного шва, либо после сварки путем прокатки, проковки, растяжения, вибрации.

3) компенсация деформаций путем создания предварительных деформаций, обратных по знаку сварочным, рациональной последовательностью сборки и сварки.

Существует много способов, позволяющих уменьшить или устранить сварочные напряжения и деформации. В зависимости от того, решается ли вопрос получения абсолютно точной конструкции, входящей по размерам в предел допусков непосредственно после окончания сварки, или технологический процесс, строится, с применением послесварочных методов обработки конструкции, способы борьбы с напряжениями и деформациями делят на две группы:

1) способы предупреждения и регулирования деформаций;

2) способы устранения напряжений и деформаций после сварки.

Одним из способов, относящихся ко второй группе, является отпуск сварных конструкций.

Специфика производства сварных конструкций привела к развитию различных видов отпуска (общий, местный, промежуточный), отличающихся между собой по организационно-техническим признакам, виду применяемого оборудования и очередности.

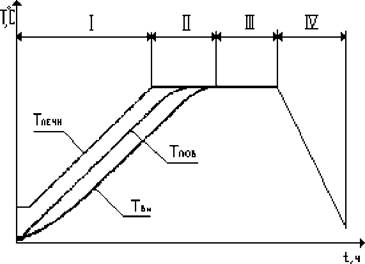

Наибольшее распространение получил общий отпуск, при котором вся деталь, узел конструкции или часть детали целиком помещаются в печь и подвергаются термической обработке. Операция общего отпуска состоит из четырех стадий: нагрева, выравнивания температуры по объему детали, выдержки и остывания (рис.24).

|

Рис. 24. Основные стадии термического цикла (общего отпуска): I - стадия нагрева; II - стадия выравнивания температур; III- стадия выдержки; IV - стадия охлаждения; Тпечи - температура в печи; Тпов-температура поверхности детали; Твн - температура внутри детали. |

Характерной особенностью общего отпуска является - близкое к равномерному распределение температуры по всему объему детали в процессе выдержки. Степень равномерности распределения температуры зависит от совершенства применяемого нагревательного оборудования и ведения процесса нагрева. Отпуск - многоцелевая операция. Он может смягчать зоны закалки, ускорять процессы распада неустойчивых структур, устранять наклеп металла, вызванный сварочными пластическими деформациями, улучшать свойства металла и его хладостойкость в зонах деформированного старения при сварке, снижать остаточные напряжения. И хотя снижение напряжений сильно зависит от химического состава и свойства материала, тенденция всегда остается неизменной - с повышением температуры отпуска и увеличением продолжительности выдержки снижение напряжений обычно усиливается. Оптимальные режимы отпуска конструкций с целью снятия напряжений определяются в каждом конкретном случае расчетным путем с использованием экспериментальных релаксационных характеристик основного материала и различных зон сварных соединений. Тем не менее, можно сформулировать некоторые общие рекомендации, которые желательно учитывать при назначении режимов отпуска с целью снижения остаточных напряжений.

Так, учитывая, что скорость подъема температуры во время нагрева в пределах, применяемых на практике режимов, почти не влияет на релаксацию напряжений, следует применять форсированные нагревы в пределах, не вызывающих опасности разрушения сварных конструкций в печи на стадии нагрева или чрезмерное их деформирование. Степень снижения напряжений на стадии нагрева зависит от марки материала, достигнутой температуры и обусловлена снижением упругих свойств металла. Именно на этой стадии (I) и стадии выравнивания температур (II) происходит основное снижение напряжений.

На стадии выдержки (III) напряжения снижаются крайне медленно.

Изменение напряжений на стадии выдержки подчиняется следующему закону

о t = о ов /(1 + t /to ) e, (6)

где сгОВ - начальное напряжение перед стадией выдержки (конечное на стадии нагрева), Н/мм (МПа); t - время выдержки, мин; to = 10 мин.

Величина в для разных сталей и температур находится в пределах 0,08...0,18 (для стали Ст.3 в= 0,160...0,175).

Экспериментально доказано, что после 2-3 ч выдержки процесс снижения напряжений существенно замедляется и дальнейшее увеличение выдержки не дает ощутимых результатов. Если же требуется получить более низкие остаточные напряжения, то это может быть достигнуто с меньшими затратами средств путем повышения температуры отпуска. Температура отпуска является решающим фактором в достижении необходимого уровня снижения напряжения. Она должна устанавливаться, в каждом конкретном случае, на основании испытаний на релаксацию в зависимости от марки металла и допустимых остаточных напряжений.

На стадии IV скорость охлаждения назначают в зависимости от толщины обрабатываемого изделия. Чем толще изделие, тем медленнее должно проводиться охлаждение. При этом следует помнить о возможности возникновения отпускной хрупкости, крайне нежелательной. Так, например, на сталях с высоким содержанием углерода отпускная хрупкость проявляется в максимальной степени при низкой скорости охлаждения (20 оС/ч). С другой стороны, большие скорости охлаждения (особенно массивных деталей) приводят к возникновению разности температур в поверхностных и глубинных слоях детали, что, в свою очередь, обусловливает образование временных напряжений на этой стадии (стадии охлаждения). Если при этом временные напряжения окажутся настолько значительными, что в каких - либо объемах детали реализуются пластические деформации, то после полного остывания в ней появятся нежелательные дополнительные остаточные напряжения, снижающие эффект, достигнутый на трех предыдущих стадиях этой термообработки.

Установление уровня допустимых собственных напряжений после отпуска сдоп..ост, является задачей в значительной мере неопределенной. Если, например, иметь в виду недопущение пластических деформаций металла при нагружении конструкции, то в этом случае, очевидно, можно допустимые остаточные напряжения представить как:

Сдоп. ост. СТ Сэкспл. (7)

где сдоп. ост. - максимальные напряжения, возникающие при эксплуатации конструкции, обычно они близки к допускаемым напряжениям, Н/мм (МПа).

Если ориентироваться на недопущение деформаций при механической обработке, то в каждом конкретном случае величина допустимых собственных напряжений будет зависеть от жесткости детали, характера поля собственных напряжений, объема снимаемого металла и допускаемой величины деформации при механической обработке. В этом случае определение сдоп. ост оказывается непростой задачей.

Остаточные напряжения снижают отпуском в следующих случаях:

- если к конструкциям машиностроительного типа предъявлены такие требования в отношении точности, которые вследствие наличия остаточных напряжений не могут быть выдержаны при данной форме и жесткости детали на стадии механической обработки или при последующей эксплуатации;

- если остаточные напряжения могут вызвать образование холодных трещин, а другие методы снижения напряжений оказываются неэффективными;

- если дальнейшее изготовление конструкции из недостаточно пластичных металлов невозможно вследствие возникающих разрушений по причине суммирования остаточных напряжений на последующих технологических операциях, либо из-за изменения внешних условий, например, понижения температуры;

- если необходимо уменьшить накопленную потенциальную энергию в сварной конструкции;

- если в процессе эксплуатации суммирование рабочих и остаточных напряжений приводит к разрушениям или создает условия, при которых вероятность появления разрушения становится значительной. Такие условия могут возникнуть, например, при наличии трехосных растягивающих напряжений;

- с целью повышения вибрационной прочности за счет уменьшения растягивающих напряжений в опасных зонах конструкции;

- с целью повышения жесткости и устойчивости отдельных элементов или всей конструкции в целом;

- с целью повышения коррозионной стойкости, если наличие остаточных напряжений интенсифицирует процессы коррозии или коррозионного растрескивания.

В некоторых случаях отпуск используют для устранения деформаций

деталей, возникших при сварке. Однако положительного эффекта можно

достичь только с использованием зажимных приспособлений, т. к. в

подавляющем большинстве случаев снижение напряжений при нагреве

происходит почти прямо пропорционально их начальному уровню, благодаря

чему равновесие собственных (остаточных) напряжений практически не

нарушается, а, следовательно, начальные перемещения сохраняются

практически постоянными. Поэтому отпуск без зажимных приспособлений

не может быть использован для устранения перемещений, возникших при

сварке. Если же с помощью зажимного приспособления детали придать

необходимую форму и поместить ее вместе с приспособлением в печь, то в

60

процессе отпуска собственные напряжения существенно понизятся, силы реакции между изделием и приспособлением исчезнут, и деталь после извлечения ее из приспособления не возвратится к исходной (искаженной) форме. Этот прием наиболее эффективен для исправления остаточных перемещений деталей, обладающих незначительной жесткостью. В противном случае приспособления могут стать слишком громоздкими, поскольку жесткость последних находится в прямой зависимости от жесткости исправляемой детали.

Опубликовано в

Опубликовано в