ТЕР.’Л ПЧЕСК. ОЕ РАЗЛОЖЕНИЕ

22 марта, 2013

22 марта, 2013  admin

admin Вслед за сушкой, при дальнейшем нагревании древесины без доступа воздуха, происходит ее разложение, в результате которого получгются твердые (уголь), жидкие (жнжка) и газообразные (неконденсирующиеся) продукты.

Термическое разложение древесины является весьма сложным химическим процессом.

При нагерзанин древесины теплом, подводимым извне, внутренняя энергия молекул веществ, входящих в ее состав, увеличивается до тех пор, пока темп;натура не достигнет 280—300°. По достижении это:! температуры тепло, сообщенное древесине, превращается в химическую работу; молекулы приобретают подвижность и при данной темпераSype—способ. юсть к разрыву, с отщеплением углерод, эдержащпх групп и с образованием новых веществ, с меньшим молекулярным весом. Следует полагаль, что оторвавшиеся углеродсодержашие группы и осколки молекул соединяются между собой, образуя более простые вещества, чем составные части древесины Эти простые вещества в дальнейшем, под влиянием высокой температуры, уплотняются и полимеризу - ются, образуя новые, весьма разнообразные вещества, являющиеся уже более устойчивыми против высоких температур.

Процесс обугливания древесины можно было бы считать изученным, если бы мы знали веч химические реакции, из которых он Слагается, и знали точно условия. хода этих реакции. Однако в настоящее время наши знания о процессе обугливания древесины ограничены.

Все термодинамические расчеты изменения свободной энергии или энтропии, а также расчеты по кинетике распада, полимеризации и уплотнения образующихся продуктов разложения древесины могут дать представления о процессе образования лишь некоторых веществ, входящих в состав парогазовой смеси, и характеризовать возможность тех или иных химических превращений при определенных условиях ведения процесса обугливания с качественной стороны. Поэтому при изучении процесса обугливания древесины приходится ограничиваться экспериментальным исследованием состава древесины, состава и свойств получающихся продуктов, влияния разных условий на ход обугливания и т. д. В результате таких исследований мы имеем лишь некоторые общие положения, на основании которых можно разбирать и оценивать конструкции и работу аппаратов для обугливания древесины, разрабатывать изменения в конструкциях аппаратов и улучшения в их работе, расчета же хода реакций на их основании сделать нельзя.

Существующее в настоящее время представление о процессе обугливания древесины опирается на данные лабораторных исследований и исследований работы заводских аппаратов.

В лабораторных условиях исследованию подвергается небольшое количество древесины в аппаратах, позволяющих точно устанавливать и регулировать процесс обугливания древесины, и поэтому из результатов лабораторного исследования можно делать ясные и простые выводы.

Исследования в заводских аппаратах, в которых обугливается большое количество древесины, при более сложных условиях, необходимы лишь для изучения тех аналогий, какие получаются при сравнении этих условий с лабораторными.

Пирогенетическое разложение древесины березы, сосны и ели в лабораторном аппарате

Разложение древесины (по опытам P. X. Багровой в Уральском лесотехническом институте, 1953 г.) производилось в железной реторте. Реторту помещали в кожух, в котором поддерживали равномерную температуру по всей высоте путем электронагрева. Внутри реторты температуру измеряли термоэлектрическим пирометром. Скорость повышения температуры в реторте регулировалась реосштом. В реторту загружали от 1 до 1,5 кг древесины. С каждой породой древесины было проведено по три опыта. Об

угливание проводилось под атмосферным давлением. Общая продолжительность процесса во всех опытах была 8 часов при равномерном повышении температуры до 400°.

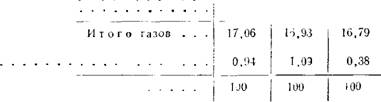

Результаты обугливания березы, сосны и ели даны в табл. 14. Из таблицы видно, что по сравнению с выходом угля из березы выход угля из древесины сосны на 2,74% выше, а из ели — на 3,77%.

Таблица 14

Выход продуктов пирогенетического разложения древесины березы, сосны и е, и (в % Or веса абсолютно сучой древесины) при конечной

Температуре в 400°

|

|

|

Береза |

|

Сосна |

Продукты

|

|

Уголь.....................................................

Жижка:

Смола осадочная (отстойная)....................

Другие вещества:

Смола растворимая..........................

Кислоты летучие (в пересчете на

Уксусную кислоту).....................

Спирты (в пересчете на метиловый

Спирт).................... . .

Альдегиды (в пересчете на формальдегид] .... сложные эфлры (в пересчете на

|

Углекислота окись углерода метан. , . . , этилен водород |

|

Потери |

|

Всего |

Метилацетат) .... кетоны (в пересчете на ацетон) . . вода

Итого жижей

Газы:

|

33,66 |

35,40 |

37,43 |

|

3,75 |

10,81 |

10,19 |

|

10,42 |

5,90 |

5,13 |

|

7,66 |

3,70 |

3,95 |

|

1,83 |

0,89 |

0,88 |

|

0,59 |

0,19 |

0,22 |

|

1.63 |

1,22 |

1,30 |

|

1.13 |

0,26 |

0,29 |

|

21.42 |

22.61 |

23,44 |

|

48,31 |

45,53 |

45,40 |

|

11,19 |

11.17 |

10,95 |

|

4,12 |

4,10 |

4.07 |

|

1 ,51 |

1, 1У |

1,53 |

|

0.21 |

0.14 |

0,15 |

|

0,03 |

0.03 |

0,04 |

|

|

Выход из березы летучих кислот (в пересчете на уксусную кислоту) и спиртов (в пересчете на метиловый спирт) в два раза, альдегидов и кетонов в три раза и сложных эфиров в 1,3 раза больше, чем из сосны и ели.

Выход отстойной смолы из сосны и ели в 2,9 раза больше, чем Из березы, а растворимой смолы, наоборот, из березы получается почти в два раза больше, чем из сосны или ели. Пониженный выход отстойной смолы из березы обусловливается значительно большим содержанием в жижке из березы кислот, спиртов и других органических веществ, в которых отстойная смола хорошо растворяется.

Однако в заводских условиях в реторты и печи без разделения в них сушки и обугливания редко идут дрова с влажностью 20%; обыкновенно влажность их 40—50%. При выделении стадии сушки в отдельную камеру, в обугливание идут дрова с влажностью 15—30%. Влага дров, конденсирующаяся в конденсационной установке вместе с продуктами обугливания, понижает в жижке процентное содержание уксусной кислоты и спирта. Состав отстоявшейся жижки, полученной из древесины с разной влажностью. показан в табл. 15, а состав газов, полученных при переуг - ливании древесины названных пород при 400°, —в табл. 16.

|

Таблица 15 Состав жижки (з % по весу) из древесины березы, сосны и ели разной влажности

|

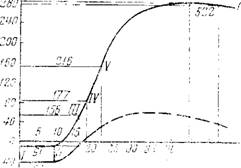

На диаграмме (рис. 7) показано количество жижки и газов, выделяющихся при обугливании березовой древесины в лабораторной установке при постепенном повышении температуры до 400°. По оси абсцисс отложено время от начала опыга, по оси ординат кверху от нулевой линии — температура в ° С. Эти же деления применены для нанесения количества газов, выделившихся в течение 0,5 часа, причем одно деление отвечает 5 л (неза - штрихвванные клетки показывают С02, а заштрихованные — дру-

|

Таблица 16 Состав газов в % по весу и по объему при переугливании древесины березы, сос. чы и ели при 400J

|

|

Выделившихся в течение 0,5 часа, причем одно деление отвечает 50 мл. |

Гие газы). По оси ординат вниз от нулевой линии отложены (показано заштрихованными клетками) количества жидких продуктов.

|

Рис. 7. Диаграмма сушки и обугливания древесины березы: /—линия наружной температуры {вне реторты); 2— линии внутренней температуры (в реторте); б1—количество зыд^.ити'ихея газообразных продуктов; 4 - количество выделивши, ся жидких продуктов |

Пирогенетическое разложение целлюлозы

Класоном и его сотрудниками! было исследовано пирогенетическое разложение целлюлозы хлопка, сосны, елл н березы. Целлюлоза сосны, ели. березы была выделена из древесины по сульфитном}" способу. В лабораторный аппарат закладывалось по 1 кг целлюлозы в виде брикетов удельного веса 1,2.

Исследования по пирогенотичеекому разложению целлюлозы покачали, что процесс разложения проходит так же, как и древесины, т. е. с образованием большого количества разных продуктов разложения.

Результаты этих исследований по обугливанию целлюлозы из разных пород древесины приведены в табл. 17.

|

100% |

Таблица 17

|

Пирогенетическое разложение целлюлозы

100% 100 |

Всего

Из таблицы видно, что при обугливании целлюлозы, метанола практически не получается (некоторый выход его из целлюлозы ели обязан остатком в ней лигнина). Выход уксусной кислоты из целлюлозы лиственных пород значительно выше чем из целлюлозы хвойных, в особенности — сосны.

В общем на относительный выход продуктов обугливания целлюлозы, так же как и древесины, влияют условия обугливания, конечная температура и скорость ее повышения, обшее давление и способ обугливания.

В результате исследования установлено, что процесс разложе -

1 P. Kiason, S. Heidenstain и Е. N'orlin J. Zeit. angew., Chem 22, 1206 (19. 9); 23, 12. 2 (1910).

Ния целлюлозы и древесины — процесс экзотермический, зависящий от интенсивности нагревания.

Если температура в аппарате для обугливания поднимается быстро, то процесс термического разложения целлюлозы протекает бурно, с образованием большого количества парогазовой смеси и с повышением температуры внутри реторты выше температуры дымовых газов, нагревающих реторту. Если же нагревание целлюлозы производится медленно и постепенно, то выделение парогазовой смеси происходит равномерно, причем температура внутри реторты поднимается выше наружной лишь незначительно, так как теплота экзотермического процесса разложения целлюлозы успевает удалиться с парогазовой смесью без заметного влияния на температурный режим внутри аппарата.

Путем изучения процесса термического разложения целлюлозы и получающихся продуктов предполагалось выяснить строение целлюлозы. Однако при обычных условиях обугливания получить более или менее точные данные о строении целлюлозы не представляется возможным. Процесс термического разложения, вызывающий очень глубокие химические превращения при образовании продуктов обугливания, является слишком грубым для этой цели методом.

Особенно большое влияние на характер разложения целлюлозы и древесины оказывает теплота экзотермической реакции, способствующая возникновению вторичных реакций, вследствие которых образующиеся вначале первичные продукты подвергаются дальнейшему распаду. Поэтому, при термическом разложении в обычных условиях, многие первичные продукты среди продуктов распада отсутствуют, а вместо них находятся вещества вторичного происхождения.

Образование первичных продуктов в процессе термического разложения целлюлозы можно наблюдать при перегонке в глубоком вакууме. При термическом разложении клетчатки в условиях глубокого вакуума получается около 30% левоглюкозана по весу от целлюлозы:

СН

Н-С-ОН

|

|

|

(11) |

|

О |

I

Н-С-ОН

Н-с

Левоглюкозан

Ливеровский [4] и Тищенко [5] обнаружили левоглюкозан в кислой воде I азогеиераторпой смолы.

При обыкновенном давлении левоглюкозан дает такие же продукты, как и клетчатка при этих же условиях. Это является основанием для вывода о том, что левоглюкозан есть промежуточный продукт разложения целлюлозы при атмосферном давлении.

Пирогенетическое разложение лигнина

Лигнин является второй после целлюлозы главной составной частью древесины. Если подвергнуть лигнин постепенному нагреванию, то при температуре около 250° начнется его разложение с выделением при этой температуре небольшого количества газов С02 и СО. При дальнейшем повышении температуры, приблизительно до 340°, разложение его сопровождается обильным выделением парогазовой смеси, в состав которой входят уксусная кислота, метиловый спирт, смола и другие продукты разложения лигнина, а в составе газов появляются углеводороды. Этот период характеризуется началом экзотермического процесса разложения лигнина.

Наиболее заметная теплота химических реакций разложения лигнина, как это экспериментально установлено, наблюдается при температуре около 450°. В то время как начало интенсивного разложения целлюлозы и древесины соответствует температуре от 280 до 290°, лигнин разлагается при температуре около 350—450°. Отсюда следует, что лигнин обладает большей устойчивостью к распаду при нагревании, чем целлюлоза, что зависит от элементарного состава лигнина и его строения. Экспериментально установлено, что чем больше содержание углерода в топливе, тем выше температура начала экзотермической реакции.

Лигнин имеет ароматическое строение, а целлюлоза — гетероциклическое, но известно, что ароматические соединения обладают большим сопротивлением термическому распаду, чем гетероциклические.

Результаты опытов термического разложения лигнина, содержащего 14% метоксильных групп, а также гидролизного лигнина, выделенного солянокислотным методом из древесины сосны, ели и осины, приведены в табл. 18*.

В этой таблице обращает на себя внимание слишком низкий выход метилового спирта, по сравнению с содержанием в лигнине метоксильных групп (14%), и высокий выход смолы. Следо-

|

Таблица 18 Продукты пирогенетического разложения лигнина R % ПО ВС V)

|

Вательно. основная часть метоксильных групп лигнина перешла в другие продукты разложения древесины главным образом в фе - нольные эфиры смолистых веществ. Из таблицы также следует, что при сухой перегонке гидролизного лигнина, метилового спирта получается в 2,4 раза больше, а смолы — приблизительно в два раза меньше, чем из лигнина осины и сосны.

Пониженный выход смолы из гидролизного лигнина может быть объяснен меньшей продолжительностью перегонки при более повышенной температуре, вследствие чего часть смолы подверглась термическому распаду.

Такое предположение находит объяснение и в выходе газов, которых из гидролизного лигнина получается значительно больше, чем из лигнина, выделенного в лабораторных условиях.

Состав газов, образующихся при разложении лигнина: С02 — 9,6%; СО —50,9%; СН4 —37,5%, С2Н4 и других непредельных углеводородов — 2.0%.

Распределение метоксильных групп в продуктах обугливания древесины разных пород показано в табл. 19.

Таблица 19

Распределение мет кенльных групп

(в % по per)

|

|

Метохсильные группы

В исходной древесине В продуктах иСуСливания: в опесс моленной лижке в рас 1 коримой смоле. . в oicTOiiaoa смоле. . .

В гле. .............

В газах метане Общее количество метоксильных групп В продуктах обугливания

ДО)

|

6.1 9 |

5, i2 |

5 40 |

|

1 ,62 |

1,16 |

0,97 |

|

0.31 |

0,22 |

0,10 |

|

0.52 |

0.46 |

1.04 |

|

0 pis |

0,70 |

0,45 |

|

1,31 |

1,31 |

1,60 |

|

4,07 |

3,88 |

4,16 |

|

Клеи |

|

•,едр |

Данные таблицы показывают, что в продукты обугливания перешло всего лишь fifi".-, метоксильных грпп от общего содержания их в древесине; они содержатся не только в метаноле, но и в смоле з виде эфпров фенолов; часть их затрачена па образование СН|. 34% метоксильных групп от всего их содержания в древесине исчезает вследствие вторичных реакции термического распада веществ, в состав которых входят метокеильные группы.

Эти соображения нодпх-рждаютеч также данными, полученными при обугливании древесины дба при разной температуре (табл. 20).

Таблица 20

|

'ЫХГ|Д ^Н OH D ' от Зси. л. т. и сухого веса д.. i l l!:ны |

Метоксильчые группы в доевеечне тубг и выход чгттнола

Темпер-iTvm нлгпсва (.д. р"з;;к ОСН с от

*;.1в. св„ы в - С .исо. догно с> хого веса

,ipCbCcil,.bI

Ней или целлюлозой, ставятся в связь с большим содержанием в этой древесине пентозанов.

Однако при сухой перегонке ксилана, выделенного из березовых опилок, было получено незначительное количество уксусной кислоты. При такой перегонке были получены следующие продук

Ты в % по весу (по Визе):

TOC o "1-3" h z Уголь..................................................... 37,0

Смола..................................................... 11,1

Уксусная кислота...................................... 0,29

Муравьиная кислота.................................... 0,17

Вода и другие, растворимые в ней органические вещества 33,14

Газы....................................................... 18,1

Так как в данных исследованиях был подвергнут пиролизу изолированный ксилан, то не исключена возможность, что ксилан частично подвергся изменению за счет отщепления уксусной кислоты вследствие процессов омыления.

В настоящее время установлено, что главным источником образования уксусной кислоты являются ацетильные группы '.

Козлов и Гуляев[6] исследовали термическое разложение камеди лиственничной древесины (содержание камеди в которой составило 14,2%). В состав камеди лиственницы в основном входят арабогалактан и полисахариды, близкие к целлюлозе.

Камедь была извлечена из древесины лиственницы экстрагированием горячей водой. После выпаривания раствора сухая камедь была подвергнута термическому разложению при продолжительности нагревания в течение двух часов при температуре 280—320°.

Выход и состав продуктов разложения камеди в % от абсолютно сухого веса вещества оказались следующими:

Уголь.................................................... 32,80

Смола отстойная......................................... 2,5

Смола растворимая..................................... 3,96

Уксусная кислота....................................... 2,85

Муравьиная кислота.................................... 0,(8

Сложные эфиры в пересчете на метилацетат 0.87

Кетоны (ацетон)......................................... 0,33

Альдегиды.................... ............................................ 0,^6

Неконденсирующиеся газы........................... 17,0

Вода. . ................................................ 37,85

Потери составили........................................ 2.0

Всего.................... 100,60

Термическое разложение камеди протекает с большим выделением теплоты химической реакции и с обильным выделением парогазов.

Для сопоставления выходов продуктов термического разложения древесины, целлюлозы, лигнина и гемицеллюлоз сосны, полученных при одинаковых условиях обугливания, приведена табл. 21. '

Таблица 21

|

Удельный выход продуктов термического разложения древесины, целлюлозы, лигчина и гемицеллюлоз сосны

|

Из таблицы видно, что наибольший выход древесного угля, смолы осадочной и растворимой получается из лигнина и наименьший — из целлюлозы.

Уксусной кислоты получается больше всего из древесины и значительно меньше из лигнина, целлюлозы и гемицеллюлоз. Суммарный выход уксусной кислоты из целлюлозы, лигнина и гемицеллюлоз, взятый на основании процентного содержания их в древесине, значительно меньше выхода из древесины. Объясняется это тем, что ацетильные группы, являющиеся одним из основных источников образования уксусной кислоты при термическом разложении древесины, теряются при процессе изолирования целлюлозы, лигнина и гемицеллюлоз.

Выход метилового спирта из древесины и лигнина почти одинаков. Обычно же считалось, что источником образования метанола являются метоксильные группы лигнина. Однако, если учесть, что метилового спирта целлюлоза и гемицеллюлозы не дают, то выход метилового спирта из лигнина получается примерно в три раза меньшим, чем из древесины. Отсюда можно заключить, что, во-первых, процесс разложения лигнина, находящегося в древесине, протекает более благоприятно для образования СП;,ОН, нежели тот же процесс для изолированного лигнина, и, во-вторых, метиловый спирт образуется не только за счет метоксильных групп, содержащихся в лигнине, но и за счет метоксильных групп других составных веществ древесины — холоцеллю - лозы.

Что же касается газов, то из гемицеллюлоз и целлюлозы их получается больше, чем из древесины и лигнина. Особенно резкая разница наблюдается в составе газов из лигнина и целлюлозы. В составе газов из древесины и целлюлозы имеет место уже меньшее расхождение по сравнению с составом газов из лигнина, причем в составе газов из целлюлозы СО» получается больше, чем из древесин:-,!, а СО и СНь наоборот, из древесины больше, чем из целлюлозы.

Лигнин дает значительно больше СН4 и СО и значительно меньше С02.

Тепловой эффект реакции лирогенетического разложения

Количество тепла, требующегося для процесса обугливания древесины в разных стадиях, неодинаково. В первый период требуется подвод тепла для удаления содержащейся в древесине влаги и для повышения температуры до начала экзотермической реакции. В период экзотермической реакции не требуется подводить тепла для нагревания древесины, так как этот период характеризуется большим положительным тепловым эффектом. При обычно принятых темпах пиролиза тепла выделяется столько, что при достаточно низкой влажности всей массы загруженных в аппарат дров процесс пиролиза может идти исключительно за счет тепла экзотермической реакции, а внутри аппарата, в котором производится пиролиз, возможно быстрое и значительное повышение температуры до 500:' и даже выше. Так, в реторте Стаффорда при поступлс-пнп подигретон до 80—100' древесины с содержанием влаги 2—3 'о не только не требуется тепла для процесса, но даже приходится задерживать реакцию разложения п N-м подзода в реюргу холодных неконденсирующихся газов.

Некоторое представление о теплоте экзотермической реакции можно получить, исходя из основных физико-химических положений.

Выше указано, что при пиролизе древесины происходит отщепление угдеродсодержащпх групп и образование осколков молекул с частичным разложением их до атомов. Из этих первичных продуктов разложения древесины образуются новые вещества, являющиеся уже вполне устойчивыми при данных условиях обугливания. Отщепление лтдгродсодержашич групп и образование осколков молекул при разложении древесины происходит с поглощением тепла, а образование из них новых веществ — с выделением тепла.

Если бы углеродсодержащие группы и осколки молекул образовывались из тех же веществ, в которые они в условиях пиролиза превращаются, то суммарно процесс протекал бы без теплового эффекта. Но на отщепление первичных промежуточных продуктов разложения составных веществ древесины затрачивается тепла меньше, чем выделяется его при образовании из них новых веществ. В результате процесс разложения древесины суммарно протекает с выделением тепла.

Определение количества тепла, выделяющегося при экзотермической реакции, представляет большой теоретический и практический интерес. В теоретическом отношении вопрос этот имеет то значение, что он позволяет определить путем расчета действительную температуру нагрева образующихся продуктов (угля и паро - газов), что является весьма важным при суждении о вероятности тех или иных химических превращений в процессе разложения древесины.

Практическое значение теплоты экзотермической реакции состоит в том, что при составлении теплового баланса аппарата она входит в него как одна из наиболее важных статей прихода. Обычно при расчетах теплоту экзотермической реакции принимают равной 5—6% высшей теплотворной способности обугливаемых дров.

Количество тепла, выделяющегося при разложении древесины, не является постоянным и зависит от качества и породы древесины, от скорости повышения температуры в период экзотермической реакции, от общего давления в аппарате, способа нагрева древесины и от типа аппарата. Поэтому тепловой эффект реакций пиролиза древесины в каждом отдельном случае несколько разнится. Так быстрый нагрев до более высокой температуры способствует течению вторичных реакций при разложении целлюлозы, лигнина и других составных веществ древесины. Благодаря этому процесс разложения древесины суммарно будет протекать с меньшим тепловым эффектом, что объяснимо в соответствии с известным правилом, указывающим, что при низких температурах предпочтительно идут экзотермические реакции, а при высоких — эндотермические. Если процесс пиролиза идет с выделе"- нием тепла, теплотворная способность древесины будет больше теплотворной способности продуктов термического разложения, а в случае же. если для разложения пришлось бы затрачивал, тепло, то теплотворная способность древесины была бы мет ше теплотворной способности продуктов разложения.

^ В. Н. Козлов, А. Нн. уьицкии

•>'> Технологии пирогсыгтшеской переработки древесины

Теплота реакций термического разложения древесины может быть определена путем расчета, если только известны процен;- ный выход получающихся продуктов и термохимические данные о теплоемкости и теплоте горения каждого из них.

Точность этих вычислений зависит от точности учета выхода продуктов пиролиза и принятых числовых значений для теплотворной способности, теплоемкости и теплоты испарения этих продуктов; эти вычисления верны только для определенных условий пиролиза и определенной древесины. С измененном условий пиролиза, качества и породы древесины, изменится и состав парогазов, а следовательно, и количество тепла, выделяющегося в процессе разложення.

Высший тепловой эффект реакций разложения древесины представляет собою количество тепла, выделяющегося во время разложения древесины, отнесенное к жидкому состоянию продуктов пиролиза, с учетом того тепла, которое требуется затратить для преодоления внешней работы выделяющихся парогазовых продуктов.

Низший тепловой эффект отличается от высшего тем, что его величина относится не к жидкому состоянию продуктов пиролиза, а к парообразному.

В наших вычислениях низший эффект реакций разложения древесины будет представлять разность между низшей теплотворной способностью древесины при 275° и низшей теплотворной способностью продуктов пиролиза также при 275°.

Тепловой эффект выражается формулой:

V".

U = Q 4- A f PdV, Л2j

. V.

Где:

SU— :енловой эффект реакции;

AQ — количество тепла, выделившегося при процессе разложения древесины;

Pd V — геплота, эквивалентная работе, которую совершает си - стема против атмосферного давления;

.4 - переводный коэффициент от работы к теплоте при образовании одного моля парогазовых продуктов.

Так как в глевыжигательном аппарате давление постоянно и объем твердой фазы весьма мал по сравнению с объемом образующейся парогазовой смеси, то интегрируя, получим:

1L - AQ — ЛР'-,.

Увеличение ебьема, как известно, связано с изменением числа молекул, поэтом)

APV-, = NR'I SU-^- -Q - NRF.

Определение теплоты, эквивалентной работе, которую совершает парогазовая смесь по преодолению внешнего давления, представляет некоторые затруднения, так как установить точно состав и количество, а следовательно, и объем образующейся парогазовой смеси в момент выделения из древесины не представляется возможным. Поэтому при определении объема парогазов мы условно будем исходить из данных выходов конечных продуктов пиролиза, причем при определении объема смолистых веществ молекулярный вес их примем равным молекулярному весу фенола.

Высший тепловой эффект реакций вычисляется путем вычитания тепла в продуктах пиролиза из количества тепла, заключающегося в древесине. Начальная температура древесины принимается равной CP, конечная 275', конечная температура парога - зов 0", начальная 275'. Таким образом, предполагается, что сначала древесина нагревается до температуры ее разложения, т. е. до 275°, и что при этой температуре происходит полное ее разложение, а все получающиеся продукты охлаждаются до 0Э.

В качестве примера вычислим, какими будут тепловой эффект и теплота экзотермической реакции термического разложения древесины, исходя из данных, полученных при обугливании березовой древесины в лабораторных условиях при конечной температуре 400° и продолжительности обугливания в 8 часов.

Термические константы продуктов разложения древесины приведены в табл. 22.

Таблица 22

|

Средняя теплоемкость продуктов В пределах от О до 27с>- в к к а л кг |

|

Температура кппення в С |

|

Теплота испарения в ккал Ki |

|

Продукты обуглпн |

Термические константы продуктов разложения древесины

|

|

|

7 080 , |

0.400 |

0,500 |

100,0 |

|

Уксусная кислота.... |

118 |

3 410 • |

0,400 |

0.5"6 |

97,0 |

|

Метилозый спирт.... |

66 |

5 310 ! |

0.400 |

0,650 |

262,0 |

|

Ацетон.......................... |

56 |

7 760 |

0,374 |

0,606 |

125,3 |

|

Газы: |

|

|

|

|

|

|

СОа.......................... |

— |

— |

0,220 |

— |

—. |

|

СО........................... |

- |

2 430 |

0.250 |

— |

— |

|

СН*......................... |

— |

13 060 |

0,650 |

—- |

— |

|

С, Н4......................... |

— |

12 190 |

0,460 |

— |

— |

|

Разные органические со- |

|

|

|

|

|

|

|

250 |

3 870 |

0.400 |

0.500 |

1С0,0 |

|

Вода.................. • |

100 |

— |

0,470 |

1,000 |

537 0 |

|

I епло - творная способность в ккал кг |

|

Паро- газов |

|

68 |

|

Габлица 23 |

Технология пирогенегической переработки древесины

Результаты подсчета высшего и низшего теплового эффекта для березовой древесины приведены в табл. 23.

Подсчеты теплового эффекта

|

|

Продукгы обугливания

Количество продуктов обуглива пия 100 кг абсолютно сухой древесины в кг

' Теплотворная | способность ; 1 кг продукта разложения древесины i высшая) в ккал кг

I

J Калорийность | продуктов! обугливания, получаемых пз 1 кг абсолютно сухой, древесины, в ккал

Теплосодержание продуктов обугливания при ДО на 1 Ki древесины в ккал

I

|

|

Древесный уголь. .

Смола.....................

Уксусная кислота. . Метиловый спирт. . Ацетон

Сн,..........................

Разные органически

|

31,80 15,80 7,08 1,60 0,19 9,96 3,32 0,54 0,19 10,03 19.49 |

|

7680 7080 3410 5310 7760 2430 13060 12192 3870 |

|

2442,2 1118,6 241,1 85,0 14,7 80,7 70,5 23,2 387,9 |

|

19,3 37,0 15,8 6,2 0,4 6,0 2,3 1,0 0,2 23.6 140,2 252,0 |

Вещества...............

|

100,00 |

|

4463,9 |

Вода.......................

Всего. .

|

|

Для березы теплотворная способность древесины больше теплотворной способности продуктов ее пиролиза на 4910—4463,9 — = 446,1 ккал; это указывает, что процесс термического разложения древесины протекает экзотермично. Высший тепловой эффект в процентах от теплотворной способности абсолютно сухой древесины составляет:

446-Ь100 = 9.О8-„.

4910

Однако практическое значение имеет не высший тепловой эффект, а низший, так как образующиеся парообразные продукты разложения древесины удаляются из аппарата не в жидком состоянии. а в парообразном.

Низший тепловой эффект реакций разложения древесины березы будет равен 446,1 - 143,8 [7] = 302,3 ккал или в процентах от теплотворной способности обугливаемой абсолютно сухой древесины:

302.3-100 = 6,1о"и.

4910

Чтобь: определить теплоту реакции необходимо из величины теплового эффекта вычесть количество теплоты Q, эквивалентное работе расширения при выделении парогазов из древесины. Эта теплота на 1 кг древесины такова:

^ пт, 2.03-1.985-543 Q = NR Т = -

100

Где:

П -- 2,03 — число выделяющихся молей парогазов;

R = 1,985 — числовое значение газовой константы;

Т = 543°К—- температура начала экзотермической реакции.

Таким образом, свободной теплоты, идущей для покрытия тепловых потерь через стенки аппарата наружу и для дальнейшего повышения температуры, получается:

302,3 -22,0 = 280,3 ккал, или, в процентах от теплотворной способности древесины:

|

, 30 55 J/O Кислорода |

|

Рис. 8. Лево; о |

|

Диаграмма высшего и низшего тсн - эффекта термического разложения твердого горючего: )>я высшего теплового эффекта: 2—лиши: шн- |

|

То теплового эффекта: : Nei о теплового эффекта |

280,3-100

= 5,7%

4910

Экспериментально установлено, что при одинаковых условиях пиролиза количество выделяющегося тепла экзотермической реакции зависит от процентного содержания : ^ ^ кислорода в топливе. ^

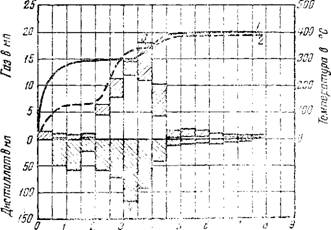

На рис. 8 приведены кривые для низшего и высшего теплового эффекта реакции термического разложения твердого горючего в зависимости от содержания в нем кислорода. При содержании кислорода в твердом горючем меньше 12%, тепловой эффект (показан на оси ординат) получается отрицательным, а при большем --- положите л ьн ы м. Максимальный высший тепловой эффект получается при разложении тех сортов твердого горючего, которые содержат 44,5% кислорода. 1 таким горючим относится древесина. Низший же тепловой эффект получается максимальным при пиролизе топлива с содержанием 35% кислорода.

Как уже упоминалось, количество тепла, выделяющегося при процессе разложения древесины одного и того же состава, не является постоянным, а зависит главным образом от давления, при котором происходит процесс пиролиза, и от скорости повышения температуры, в особенности в период экзотермической реакции.

Опыт показывает, что при давлении в аппарате для пиролиза древесины около 16 атм., в атмосфере инертных газов процесс разложения древесины протекает более интенсивно и с большим выделением тепла. Этот факт, между прочим, представляется теоретически вполне понятным, так как с повышением давления характер сочетания между собой элементов древесины в процессе ее разложения будет таков, что образуются более устойчивые соединения с большим выделением тепла. Повышение давления газовой фазы продуктов пиролиза в углевыжигательном аппарате благоприятствует большему образованию С02 вместо СО, так как при выделении одного и того же количества кислорода при образовании СО2 вместо СО выделившийся газ займет вдвое меньший объем, чем СО с тем же количеством кислорода. При образовании большего количества С02 вместо СО выделяется и большее количество тепла. Так на 1 кг. моль кислорода при образовании СО? выделяется тепла 96 ООО ккал. а при образовании СО — 56 600 ккал.

Кроме того, образовавшаяся окись углерода с повышением давления в аппарате будет стремиться разлагаться с образованием С и С02, т. е. равновесие обратимой химической системы:

2СО Ц С - СО. - 40 У82 ккал будет сдвинуто в сторону С02, следовательно, также в сторону выделения тепла.

Точно так же повышение давления не благоприятствует течению таких реакций:

С - 2Н,0 - > СО, - г - 2Н_. - Q C-fH..O--CO - H..--Q.

Т. е. равновесие этих реакций сдвигается в сторону выделения тепла.

Скорость повышения температуры в период экзотермической реакции имеет решающее влияние на процессы разложения древесины и на количество и состав образующей парогазовой смеси.

Быстрое повышение температуры в период экзотермической реакции способствует более глубокому термическому распаду составных веществ древесины и образованию менее сложных веществ с меньшим выделением тепла. И если на практике при медленном разложении не наблюдаем выделяющегося тепла, то только потому, что в единицу времени выделяется меньше тепла, чем при быстром ра сложении, и оно успевает рассеяться в окружающее пространство без резкого повышения температуры паро - газов и угля. При быстром же пиролизе в единицу времени выделяется тепла больше, чем при медленном и значительная часть этого тепла идет на повышение температуры парогазовой смеси и угля внутри аппарата.

Кроме того, быстрое повышение температуры в период экзотермической реакции способствует образованию СО вместо СОг н Н;0 так как процесс образования последних, как известно, иреж о' лит с о; лыкам j О: делением тепла. Повышение выхода СО вместо С02 и Н20 вызывает уменьшение выхода угля по весу и понижение процентного содержания углерода в единице объема угля. Поэтом}' процесс обугливания древесины будет рациональным в том случае, если он будет протекать в условиях, при которых исключалась бы возможность повышения температуры в период экзотермической реакции разложения древесины. Создание таких условии, как будет указано ниже, зависит от способа на - рсва древесины, тина уг. тевыжнгательного аппарата и содержания г древесине влаги.

Опубликовано в

Опубликовано в