Тепло — и температуропроводность в условиях промышленного коксования

28 апреля, 2013

28 апреля, 2013  admin

admin Данные об эффективных коэффициентах теплопереноса в уе-н ловиях промышленных коксовых печей представляют большой1- интерес с технологической точки зрения, так как они позволяют оценить распределение температур в загрузке, определив оптимальные условия ведения процесса, гарантирующие высокое качество кокса и равномерность его свойств.

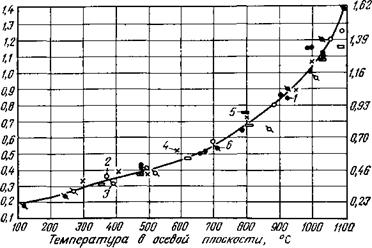

В табл XVI 12 приведены эффективные коэффициенты теп-? ло - и температуропроводности коксующейся загрузки для печей различных конструкций, полученные Н. К. Кулаковым пу^ тем определения расхода тепла и температур в осевой плоско^ сти коксового пирога и в отопительных простенках (рис 72 73) [106].

Наряду с очевидной ценностью этих данных следует отметить^ их приблизительный характер, обусловленный тем, что тепло-| емкость и плотность коксующейся загрузки приняты ПОСТОЯЇ ными по периоду коксования.

Тепло - и температуропроводность коксующейся загрузки на| протяжении всего периода коксования непрерывно и интенсивно возрастают (см. рис. 72 и 73). Наиболее резкий рост их от мечается прй температуре в осевой плоскости выше 700° С, т. е.- в условиях, когда все пространство между стенкой камеры осевой плоскостью ее заполнено полукоксом или коксом 194

Изменение термических коэффициентов по периоду коксования (данные Н. К. Кулакова)

|

Коэффициент |

|||

|

Коэффициент |

Температуро |

||

|

Теплопроводности |

Проводности |

||

|

Вт/м К |

Ккал/(м ч С) |

ДО’8 м^/с |

0* О |

|

Температура по оси коксового пирога, |

|

Темпера Тура Отопи Тельных Каналов, °С |

|

Насыпная Плотность Влажной Шихты, Кг/м3 |

![]()

Печи ПВР-46 (Днепродзержинский завод, машинная сторона)

|

9 |

1284 |

|

10 |

1284 |

|

11 |

1284 |

|

12 |

1284 |

|

13 |

1284 |

|

14 |

1284 |

|

782 |

264 |

|

782 |

385 |

|

782 |

515 |

|

782 |

705 |

|

782 |

866 |

|

782 |

1008 |

|

0,31 |

0,27 |

|

0.37 |

0,32 |

|

0,44 |

0,38 |

|

0,62 |

0,53 |

|

0,76 |

0,65 |

|

1,13 |

0,97 |

|

24,5 |

8,8 |

|

28.4 |

10,2 |

|

34,2 |

12 3 |

|

47,0 |

16,9 |

|

58,6 |

21,1 |

|

87,6 |

31,5 |

|

Печи ППН-407 (Харьковский коксохимический завод, машинная сторона)

|

|

|

|

Я, ккал/(м ч °Ъ) |

|

Л%Вт/(м К) |

|

Рис 72 Изменение средней теплопроводности коксующейся загрузки в зависимости от повышения температуры в осевой плоскости печей* / — ПК 2к-50 (Запорожье), 2 — ПВР-51 (Жданов), 3 — ПВР 46 (Днепропетровск), 4 — НПН 40Т (Харьков), 5 — ПК-2к-46 (Орск) 6 — ПК 2к 40 (Кривой Рог) |

|

Температуропроводность угольных брикетов и ее изменение при повышении температуры обработки [109]

|

Сырые брикеты, изготовленные из разных углей, име: близкие значения. коэффициента температуропроводности (см,; табл. XVI. 13). Особенно незначительно различие этих коэфф» циентов для брикетов с близкими значениями плотности и по ристости. '

Термическая обработка приводит к увеличению температу-| ропроводности брикетов, особенно значительному при темпера-^ туре обработки выше 600° С, т. е. после затвердевания пласти-4 ческой массы и образования структуры полукокса. - ч

Данные, приведенные в табл. XVI. 13, не могут характери-.^ зовать действительную температуропроводность формовок ву процессе прокаливания, поскольку они не учитывают изменения'! теплофизических свойств с повышением температуры.

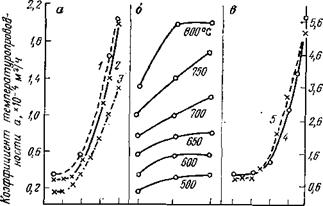

Б. И. Бабанин и другие [110], воспользовавшись методом^ квазистационарного режима, определили эффективную темпераЗ! туропроводность пластических угольных формовок цилиндрик! ческой формы диаметром и высотой 60—62 мм. Формовки бы-Й ли получены из шихты, включающей 70% газового угля ш. З «Полысаевская-2» и 30% слабоспекающегося угля Бачатского | карьера. Согласно результатам [110], эффективная температу - 1 ропроводность угольных формовок, измеренная в ходе их терми-'ч 198 я,

Ческой обработки, несколько ниже соответствующих значений, определенных при комнатной температуре (рис. 74). Наряду с влиянием термических эффектов пиролиза авторы [110] объясняют это тем, что парогазовые продукты реакций пиролиза удаляются из формовок через их тепловоспринимающую поверхность и движутся навстречу тепловому потоку, направленному от периферии к центру формовок.

Определялись все три основные теплофизические характеристики пластических формовок [111]: температуропроводность — методом квазистационарного режима; теплоемкость—методом сравнения с эталоном и теплопроводность—расчетом по формуле (II.3). Исследованию в данном случае были подвергнуты формовки из шихты: 75% газового угля ш. «Полысаевская-2» и 25% угля 2СС карьера им. 50-летия образования СССР. Полученные данные показывают, что в интервале температур 450—850° С коэффициент температуропроводности возрастает от 5,1-10-4 до 25-10-4 м2/ч. Изменение коэффициента теплопроводности формовок в ходе их прокаливания приведено в табл. XVI. 14.

Близкие к приведенным в табл. XVI. 14 данные получил А. А. Агроскин, определяя по методике [52] тепло- и темпера-" туропроводность формовок из газового угля ш. им. 7-го ноября (1А = 39,72%), а также из шихты (Уг = 32,29%) с участием 60% того же газового угля и 40% угля 2СС карьера им.. 50-летия образования СССР (рис. 75). Коэффициент теплопроводности быстро возрастает при температуре выше 400° С. Температуропроводность формовок, как обычно для углей, изменяется по кривой с минимумом, отвечающим 450° С. Во всем исследованном интервале температур (20—800° С) температуропроводность формовок из газового угля несколько выше, чем темпер атуропроводность формовок, полученных из шихты.

|

А;/0~*м% а;10~ймг/с |

Для расчетов печей прокаливания наряду с данными о коэффициентах теплопереноса отдельных формовок необходимы

Для расчетов печей прокаливания наряду с данными о коэффициентах теплопереноса отдельных формовок необходимы

Рнс. 74. Зависимость температуропроводности угольной формовки от температуры обработки:

/ — определенная непосредственно в процессе прокаливания; 2 — определенная при комнатной температуре

|

Изменение коэффициента теплопроводности пластических угольных формовок и формованного кокса с повышением температуры [111]

|

|

Примечание. Числитель — Вт/(м*К), знаменатель — ккал/(м • ч • °С). |

Данные о тепло - или температуропроводности слоя, образованного такими формовками. Эти данные обычно получают на основании результатов измерения температурных полей в загрузках на больших лабораторных или полупромышленных уста новках.

Необходимо отметить, что подобные исследования требуют особой методологической тщательности и аргументированности, поскольку в них число возмущающих факторов и неоднозначно трактуемых параметров гораздо больше, чем в обычных лабораторных исследованиях. В то же время физический смысл рассматриваемых показателей при термообработке угольных фор

мовок, одинаковой и постоянной во времени, более ясен, чем при слоевом коксовании. В данном случае эквивалентные коэффициенты теплопереноса (их можно назвать внешними), по сути, характеризуют изменение граничных условий на поверхности формовок во времени или по ширине камеры, образуемых под совместным влиянием многочисленных факторов, модели - руемость которых в каждом конкретном случае требует особого доказательства.

Анализируя состояние знаний в эюй области, следует признать, что рассматриваемое направление еще не получило должного развития, несмотря на ряд исследований, представляющих определенный интерес.

Были исследованы эквивалентные коэффициенты температуропроводности [ПО] неподвижных и движущихся слоев угольных формовок в прокалочных камерах различной формы и ширины в зависимости от ширины и порозности слоя (рис. 76).

Кривая 1 (рис. 76, а) характеризует изменение температуропроводности слоя цилиндрической формы диаметром 200 мм п порозностью 50%. Кривая 2 построена для слоя прямоугольной формы, ширина и порозность которого составляли 200 мм и 49%. Кривая 3 характеризует температуропроводность слоя формовок шириной 400 мм. Порозность этого слоя составляла 47,9%. Полученные данные позволяют оценить зависимость температуропроводности неподвижного слоя формовок от его порозности для различных температур (средних по слою) —■ рис. 76, б.

|

А, х/0'8м2/ч

400 500 600 700 t,°C 0,48 0,49 0,50 400 500 600 700Т,°С Порозность слоя Рис. 76. Зависимость температуропроводности слоя формовок от температуры (а) и порозности слоя (б) и изменение температуропроводности подвижного слоя равной порозности (е) |

Путем измерения температурных полей в движущемся слой формовок (камера диаметром 450 мм с внешним обогревом) авторы [110] рассчитали эквивалентный коэффициент темпе» ратуропроводности подвижного слоя, кривая 4 (рис. 76, е).Крий вая 5 построена для неподвижного слоя порозностью 50%. 4

Величины того же порядка для коэффициентов теплоперено-1 са движущегося слоя формовок получены в исследования^ [112], выполненных на опытно-промышленной установке непре! рывного коксования Харьковского коксохимического завода; По результатам измерения температурных полей в камере шш риной 430 мм с рядом допущений получены эмпирические зависимости, характеризующие эквивалентную температуро- и теплопроводность движущегося слоя формовок в интервале температур 450—900° С:

Аэкв=0,03734-125 •10-67'+136-Ю-ЭГ2, м2/ч; (ХУ1.5|

Яэкв = 5,3619-15,82- 10-3Г+

+ 15,48-10-67'2, ккал/(м-ч-°С). (ХУ1.6),

Анализ приведенных выше данных позволяет заключить, что продолжительность термической обработки пластических формой вок в печах прокаливания определяется эффективными коэффиз циентами теплопереноса каждой отдельной формовки, поскол^ ку они гораздо ниже соответствующих эквивалентных КОЭффН; циентов для слоя

Опубликовано в

Опубликовано в