Свойства пленкообразователей, используемых для JIKM

1 декабря, 2011

1 декабря, 2011  admin

admin Основными показателями водных дисперсий, предназначенных для изготовления JIKM, являются [8]:

• содержание нелетучих веществ (полимера);

• наличие гелей и микрогелей (крупинок);

• размер частиц;

• вязкость;

• значение рН;

• коллоидная стабильность (к сдвигу, воздействию электролитов, циклам замораживание — оттаивание);

• МТП (или Тсг);

• молекулярная масса сополимера;

• поверхностное натяжение;

• содержание остаточных мономеров и летучих веществ (запах).

МТП и Гот, их влияние на пленкообразование и свойства получаемых JIKM будут подробно рассмотрены в разделе «Пленкообразование полимеров из водных дисперсий». Остальные свойства дисперсий рассмотрим ниже.

Содержание нелетучих веществ — это количество основного вещества в дисперсии, являющееся отношением массы твердых веществ дисперсии, оставшейся после испарения всех летучих фракций, к общей массе образца. Масса твердых веществ состоит из полимера, стабилизаторов и неорганических солей (продуктов разложения инициатора или буфера). Содержание нелетучих веществ определяют в соответствии с ГОСТ 17537.

Коагулюм (гель или микрогель) — это крупные частицы полимера или осадок в дисперсии. Количественно их содержание может быть определено на фильтре определенного размера (например, 100 мкм) массовым методом. Коаіулюм состоит из фрагментов пленки, высохшей пены или крупных агрегатов полимерных частиц, которые могут быть как причиной нарушения целостности пленки покрытия, так и ухудшения качества дисперсии. Визуально мелкие гели могут быть обнаружены в проходящем свете в виде так называемых «крупинок» при нанесении дисперсии на стекло медицинским скальпелем. Наличие таких гелей может приводить к образованию дефектов покрытия особенно при нанесении красок методом распыления.

По этой причине в современном производстве полимерные дисперсии фильтруют на последней стадии производственного процесса через фильтры с размерами отверстий 20—200 мкм. Так как при транспортировке и переработке дисперсий обычно невозможно предотвратить процессы пено - и пленкообразования, то в технологии производства JIKM (особенно высококачественных непигментированных или материалов с невысоким наполнением) желательно предусмотреть повторную фильтрацию дисперсий перед переработкой.

Размер частиц дисперсии влияет на многие важные свойства пленко - образователя, такие как пленкообразующая способность, блеск покрытия и способность проникать в пористые подложки. Более того, размер частиц сильно влияет на площадь внутренней поверхности системы и таким образом определяет необходимое количество стабилизатора.

Если допустить, что объем частицы V— (4/3)к г3, а ее поверхность S = 4кг2, где г — радиус частиц, можно рассчитать внутреннюю поверхность частиц, находящихся в 1 г дисперсии. Полученные значения для дисперсии с содержанием нелетучих веществ 50% приведены в табл. 7 [7].

Простейшим экспериментальным методом определения размера частиц является измерение мутности или светопропускания разбавленных растворов (0,01%) дисперсий: при уменьшении размера частиц увеличивается их светопропускание. Кроме того, цвет неразбавленных диспер-

|

Размер частиц, нм о |

.. ; - - а • ■': - ■■ : 4 Числр частиц В 1 СМ ИШШіШШМШШйш |

Общая площадь поверхности частиц, мг |

|

100 |

9,55x10й |

30 |

|

200 |

1,19x10й |

15 |

|

1000 |

9,55x10і1 |

3 |

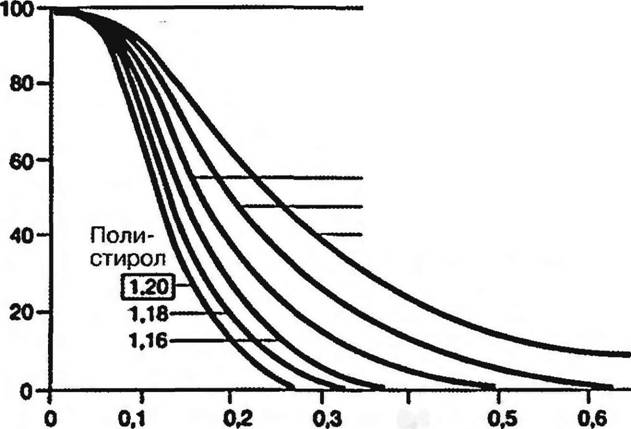

Сий меняется от молочно-белого при размере частиц более 200 нм через і нетло-голубой при размере частиц менее 100 нм до практически про - фачнош для дисперсий с размером частиц менее 30—40 нм. Производи - I ели дисперсий часто приводят значение светопропускания (отношение му гностей 0,01% дисперсии и воды) как параметр, характеризующий размер частиц. Однако светопропускание зависит не только от размера частиц, но и от различия коэффициентов преломления полимера и во- п>| (рис. 3).

Из рис. 3 видно что вследствие более высокого коэффициента пре - юмления полистирола по сравнению с поли(метил)акрилатами стиро - ыкриловые дисперсии характеризуются более низким светопропуска - I тем, чем чисто акриловые, при том же среднем размере частиц. В на - t і оя щее время точное определение размера частиц дисперсии проводят мі-годом лазерного сканирования. Для получения информации о распределении частиц по размерам используются более сложные методы, і. ікие, как аналитическое центрифугирование, электронная микроскопии с анализом изображения или капиллярное гидродинамическое Фракционирование [15].

Поверхностное натяжение дисперсий при одинаковых размере час - ш ц и содержании нелетучих веществ зависит в основном от полярнос - 1ИІ юлимера, природы и количества гидрофильных сомономеров и по - iu pчі юстно-активных компонентов (эмульгаторов). Этот параметр и - к* и ь важен для нанесения JIKM. Например, эффективное смачивание тшдожки и получение бездефектного покрытия можно гарантировать і и f 11»ко в том случае, если дисперсия или JIKM имеют достаточно низкое lit mcpxHOCTHoe натяжение. Как правило, поверхностное натяжение дис - 1к рсий полимеров 30—50 мН/м (для сравнения поверхностное натяже - пиг йоды 73 мН/м). На практике поверхностное натяжение измеряют тдом Du Nouiy с использованием кольца (DIN ISO 1409). Платино - nur кольцо, ориентированное параллельно поверхности, удаляют из шп іерсии с силой, необходимой для преодоления сцепления со слоем і им кости (т. е. до разрушения слоя). Дисперсии с высокой вязкостью пе - I" uoi іределением необходимо разбавить.

О4

S X

Со *

О >

С о

Q. С

О

Ь - ш m

О

Рис. 3. Зависимость светопропускания от размера частиц при различных значениях относительного коэффициента преломления для водной дисперсии 0,01%-ной концентрации. Относительный коэффициент преломления — отношение коэффициентов преломления полимера и воды

Вязкость дисперсий полимеров существенно влияет на процесс их получения и переработки и зависит от вязкости водной фазы, объема дисперсной фазы и упаковки частиц. Вязкость дисперсии может быть математически описана уравнением Муни: In з = In зк + (XF VD)/ [ 1 — (VD/Kp)], где з — вязкость, зк — вязкость водной фазы, К¥ — фактор формирования (для сферических частиц = 2,5), VD — объем дисперсной фазы, КР — фактор упаковки (для монодисперсных плотно упакованных сфер равен 0,637).

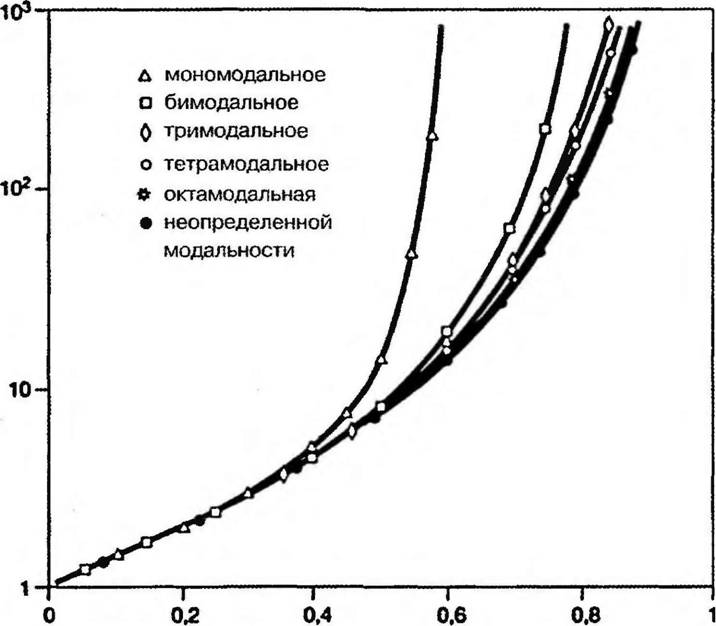

В случае, когда объем дисперсной фазы невелик, вязкость дисперсии определяется в основном вязкостью водорастворимой полимерной фракции и незначительно увеличивается с возрастанием объемной фракции полимера. Однако если объем дисперсной фазы близок к упаковочному фактору; вязкость дисперсии возрастает очень быстро (рис. 4).

|

1.14 1.12 І1Л0І Полиакрилат |

|

0.4 Размер частиц, мкм |

|

І 0.7 |

Из зависимостей, представленных на рис. 4, видно, что с уменьшением диаметра частиц вязкость дисперсии повышается при все более низкой объемной фракции полимера вследствие увеличения плотности упаковки и взаимодействия частиц. Вязкость возрастает быстрее для диспер

сий с однородным размером частиц (мономодальных), чем для продуктов с би - или мульти модальным распределением частиц по размерам.

Мономодальные дисперсии с малым размером частиц (30—80 нм) текут только при содержании нелетучих веществ не более 35—45% (по массе), тогда как стандартные пленкообразователи с размером частиц 100—200 нм сохраняют текучесть до содержания нелетучих веществ 50—55% (по массе). Следует отметить, что в отличие от растворов полимеров молекуляр- I іая масса полимеров находящихся в виде дисперсий, минимально влияет на вязкость продуктов по массе.

|

Содержание твердой фракции, ч. |

Технологически приемлемую вязкость при содержании нелетучих пеществ более 60% (по массе) могут иметь только дисперсии с бимодальным или мул ьти модальным распределением частиц по размерам 116—18]. В этих случаях мелкие частицы образуют интервалы между крупными, что можно видеть на микрофотографиях поверхности пле-

T

XI

Н о о id со о; со

Со

X. с с; ш ь

S

О о x к-

О

ІЧіс. 4. Зависимость относительной вязкости от содержания нелетучих веществ при различном распределении частиц по размерам

нок, полученных методом атомной микроскопии для бимодальных дис - персий.

Вод ные дисперсии полимеров и JIKM строительного назначения без добавления загустителя практически псевдопластичны при течении, т. е. их вязкость снижается при увеличении скорости сдвига. Растворы полимеров и JIKM на основе органических растворителей являются ньютоновскими жидкостями, для которых вязкость практически не зависит от скорости сдвига.

Простым способом измерения вязкости является определение скорости истечения при помощи вискозиметра ВЗ-246 с разным диаметром сопла по ГОСТ 8420. В этом вискозиметре определенный объем дисперсии истекает через сужение в воронке. Время истечения является мерой вязкости дисперсии.

Кроме того, вязкость может быть определена с помощью ротационного вискозиметра или вискозиметра Брукфильда в соответствии с ISO 2555, ISO 1652. В этом случае в емкости, заполненной дисперсией, вращается металлический цилиндр. Измеряя вращающий момент цилиндра, можно оценить напряжение сдвига при изменении скорости сдвига. Используя зависимость, в соответствии с которой вязкость равна отношению напряжения сдвига к скорости сдвига, определяют значение вязкости при различных скоростях сдвига, получая так называемые кривые течения. Обычно производители дисперсий приводят значение вязкости дисперсии при определенной скорости сдвига (при 100 или 250 с 1). Пленкообразова - тели для JIKM обычно имеют вязкость 50—1500 мПа • с (при 100 с*1 в соответствии с DIN EN ISO 3219).

Стабильность дисперсий в процессе изготовления и применения, как отмечалось выше, зависит от количества стабилизатора (эмульгатора), а также размера частиц и содержания нелетучих веществ.

При одинаковых объеме частиц и количестве стабилизатора стабильность дисперсии с уменьшением размеров частиц резко снижается вследствие быстрого увеличения внутренней площади поверхности. При повышении содержания нелетучих веществ коллоидная стабильность снижается в результате усиления взаимодействия между частицами из-за возрастания плотности упаковки. На стабильность может влиять и ряд других факторов, таких как механическое напряжение, выдержка при повышенной или пониженной температуре, добавки электролитов или растворителей.

Если температура понижается ниже температуры замерзания водной фазы, в большинстве случаев полимерные дисперсии коагулируют или агрегирует необратимо. Поэтому, по возможности, дисперсии должны храниться при температуре выше 0° С. В последнее время стабильность при низких температурах повышают путем добавления стерически ста- 6идизированных неионных эмульгаторов. Стабилизированные таким образом дисперсии могут выдерживать несколько циклов замораживание — оттаивание до полного разрушения дисперсии.

Слишком высокие температуры также снижают стабильность дисперсий: при повышении температуры число и энергия соударений частиц возрастают и, таким образом, тенденция системы к коагуляции также увеличивается.

Значение рН пленкообразователей для JIKM строительного назначения находится в слабощелочной области и составляет 6—9, так как стабильность дисперсии сополимеров, имеющих карбоксильные группы, существенно возрастает при увеличении рН выше 5—7. Кроме того, стандартные диспергирующие агенты на основе поликарбоновых кислот обладают антикоахуляционной активностью по отношению к пигментам и наполнителям также только при рН готовых красок выше 6,5.

Значение рН также влияет на вязкость дисперсий и красок. При уве - яичении рН вязкость возрастает в зависимости от количества в сополимере мономера, содержащего карбоксильные группы.

Содержание остаточных мономеров и летучих веществ при эмульсионной полимеризации зависит от используемых мономеров, количества инициатора и условий проведения полимеризации. Количество остаточных непрореагировавхпих мономеров в сгиролакриловых дисперсиях составляет примерно 1%, а в чисто акриловых примерно 0,1%. Использование в процессе полимеризации окислительно-восстановительной инициирующей системы (например, смеси пероксида водорода и аскорбиновой кислоты) позволяет существенно снизить количество остаточных мономеров и производить продукты, соответствующие требованиям таких экологических нормативов, как «голубой ангел» в Германии. Для этого содержание остаточных мономеров в дисперсии должно бьггь менее 0,05% (по массе) [19]. Путем отгонки непрореагировавших мономеров пропусканием пара через дисперсию при пониженном давлении возможно удаление остаточных мономерных фракций до значений менее 0,05%. Этот метод также используется для удаления других летучих органических соединений (JIOC), таких, как побочные продукты реакции, продукты разложения, примеси, содержащиеся в исходном сырье [20]. Следует отметить, что современные технологии проведения эмульсионной полимеризации позволяют достигать содержания ДОС и менее 0,05%. Количество остаточных мономеров и содержание JIOC определяют методом газовой хроматографии при прямом введении пробы дисперсии или анализируя газовую фазу после испарения образца на носителе.

Опубликовано в

Опубликовано в