СВАРКА ЗАЩИТНОЙ ОБОЛОЧКИ ДЛЯ ТРУБОПРОВОДА ИЗ ПЛЕНОЧНОГО ФТОРОПЛАСТА-4

30 мая, 2013

30 мая, 2013  admin

admin Защитная оболочка представляет собой цилиндрический вкладыш из пленочного материала с приваренными по обоим торцам фланцами. Диаметры защищаемых трубопроводов составляют 150-300 мм. Оболочка имеет продольный нахлесточный шов, а также кольцевые швы, выполняемые при стыковке полотнищ и сварке цилиндрической части с фланцами (рис. 5.4). Она должна сохранять герметичность и стойкость к действию агрессивных жидкостей при повышенных температурах.

Технологический процесс изготовления оболочки включает сварку полотнищ заданной длины и ширины, сварку полотнища в рукав и приварку фланцев.

Сварку выполняют на установке УСМ-44ТУ, по конструкции аналогичной описанной выше установке УСМ-45. Температура нагретого инструмента и его опоры составляет 380-390°С, сварочное давление 0,3-0,4 МПа, амплитуда колебаний 20 мкм, ультразвук подают импульсами с продолжительностью 2 с и паузой между импульсами 1 с (при толщине пленки 200 мкм).

Полотнища сваривают нахлесточными швами (с шириной нахлестки, меньшей ширины ультразвукового инструмента) с заваренными кромками. Прочность такого шва выше прочности обычных швов. Зазор между инструментом* и опорой равен толщине свариваемых пленок.

|

Я~Я |

Основная трудность при сварке полотнищ-сварка пересека-

Основная трудность при сварке полотнищ-сварка пересека-

Рис. 5.4. Защитная оболочка трубопровода из пленочного фторо-

Пласта-4:

/-формовочный фланец; 2-цилиндрическая сварная обечайка; 5-продольный сварной шов: 4 - кольцевой сварной шов; а - форма шва после

Сварки; б-форма шва перед футеровкой

Ющихся швов. В этом случае возникает опасность несплавления материала в околошовной зоне ранее сваренного шва, подвергнутого в процессе сварки термической обработке в условиях контакта с кислородом воздуха. Для предотвращения этого либо увеличивают амплитуду колебаний ультразвукового инструмента, либо уменьшают скорость сварки в указанных местах. Оптимальным вариантом можно считать одновременное уменьшение скорости сварки в пределах 0,8-0,9 от номинальной и повышение амплитуды колебаний до 1,2 от амплитуды при выполнении обычного сварного шва. Обязательна также тщательная зачистка указанных мест непосредственно перед сваркой и их обезжиривание (авиационным бензином или этиловым спиртом).

Полотнище сваривают в рукав отбортовочным шйом. Ширина свариваемой отбортовки определяется шириной рабочей части инструмента и его опоры, выполненной с ограничительным выступом (рис. 5.5), обеспечивающим постоянство ширины Шва, а также гарантированную его толщину.

Поскольку сварной шов работает на расслаивание, а выбор оптимальных параметров режима сварки обеспечивает необходимую прочность, основной причиной нарушения герметичности сварных соединений такого типа является утонение материала в месте перехода от сварного шва к основному материалу. Выполнение соответствующей кромки инструмента и его опоры закругленными не дали ожидаемого результата. Более успешным оказалось применение дополнительных элементов, сдавливающих околошовную зону со стороны изделия и имеющих температуру ниже температуры а-перехода фторопласта-4. Однако использование таких элементов сопряжено с необходимостью их контакта с ультразвуковым инструментом. Наибольшие трудности возникают при приваривании к торцам сварного рукава фланцев, обеспечивающих крепление оболочки по торцам трубы и работающих в наиболее напряженных условиях. Возможны два

|

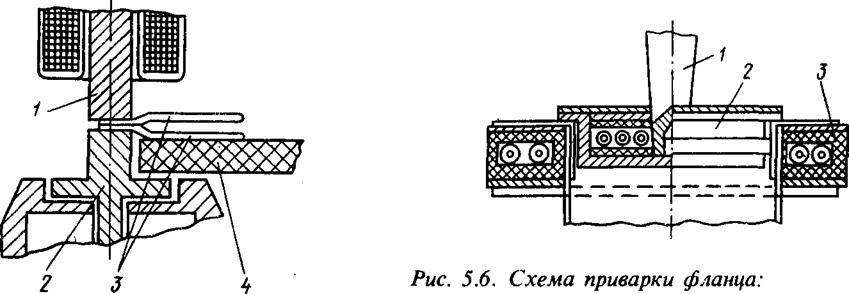

/-волновод; 2 - внутренний нагреватель; 3 - внешний нагреватель Рис. 5.5. Схема сварки полотнища в рукав с ограничительным выступом: / - волновод; 2 опора; 3 - свариваемое полотнище; 4 опорная плнта стола |

Варианта выполнения сварного шва: либо отбортовку выполняют на фланце-тогда сварку проводят на опорном ролике определенного диаметра, либо сварку осуществляют криволинейным швом на плоской опоре. Эксперименты показали, что предпочтительным (с точки зрения прочности сварных соединений) является первый вариант, однако возможность его применения ограничивается приваркой фланцев к трубопроводам, имеющим диаметр опорного ролика. Опытным путем также установлено, что при диаметре трубопровода менее 100 мм приварку фланца или патрубка целесообразно выполнять в приспособлении прессового типа с неподвижным относительно свариваемого материала и его опоры инструментом (рис. 5.6).

Незначительно отличается от описанной технология сварки оболочек сосудов реакционных аппаратов, каплеотбойников и др.

Опубликовано в

Опубликовано в