Строительная известь

14 декабря, 2012

14 декабря, 2012  admin

admin • Строительную известь получают путем обжига (до удаления углекислоты) из кальциево-магниевых горных пород — мела, известняка, доломитизироваиных и мергелистых известняков, доломитов.

Для производства тонкодисперсной строительной извести гасят водой или размалывают негашеную известь, вводя при этом минеральные добавки в виде гранулированных доменных шлаков, активные минеральные добавки или кварцевые пески. Строительную известь применяют для приготовления строительных растворов и бетонов, вяжущих материалов и в производстве искусственных камней, блоков и строительных деталей.

В зависимости от условий твердения различают строительную известь воздушную, обеспечивающую твердение строительных растворов и бетонов и сохранение ими прочности в воздушно - сухих условиях, и гидравлическую, обеспечивающую твердение растворов и бетонов и сохранение ими прочности как на воздухе так и в воде. Воздушная известь по виду содержащегося в ней основного оксида бывает кальциевая, магнезиальная и доломитовая. Воздушную известь подразделяют на негашеную и гидрат - ную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести. Гидравлическую известь делят на слабогидравлическую и сильногидравлическую. Различают гидравлическую известь комовую и порошкообразную. Порошкообразная известь бывает двух видов: молотая и гидратная (гашенная вода). Комовую известь выпускают без добавок и с добавками.

Строительную негашеную известь по времени гашения делят на быстрогасящуюся — не более 8 мин, среднегасящуюся — не более 25 мин, медленногасящуюся — более 25 мин. • Строительную воздушную известь получают из кальциево - магниевых карбонатных пород. Технологический процесс получения извести состоит из добычи известняка в карьерах, его подготовки (дробления и сортировки) и обжига. После обжига производят помол комовой извести, получая молотую негашеную известь, или гашение комовой извести водой, получая гашеную известь.

Основным процессом при производстве извести является обжиг, при котором известняк декарбонизуется и превращается в известь по реакции СаСОз ^ СаО + СОг - Диссоциация карбонатных пород сопровождается поглощением теплоты (1 г-моль СаСОз требует для .разложения примерно 190 кДж). Реакция разложения углекислого кальция обратима и зависит от температуры и парциального давления углекислого газа. Диссоциация углекислого кальция достигает заметной величины при температуре свыше 600°С. Теоретически нормальной температурой диссоциации считают 900°С. В заводских условиях температура обжига известняка зависит от плотности известняка, наличия примесей, типа печи и ряда других факторов и составляет обычно 1 Ю0...1200°С.

При обжиге из известняка удаляется углекислый газ, составляющий до 44% его массы, объем же продукта уменьшается примерно на 10%, поэтому куски комовой извести имеют пористую структуру. Обжиг известняка производят в различных печах: шахтных, вращающихся, в «кипящем слое», во взвешенном состоянии и т. д. Наибольшее распространение получили экономичные по расходу топлива шахтные пересыпные известеобжи - гательные печи, однако известь в них оказывается загрязненной золой топлива.

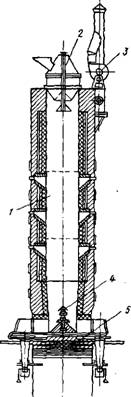

Шахтная печь (рис. 5.3) состоит из шахты, загрузочного и выгрузочного устройства, воздухоподводящей и газоотводящей аппаратуры. Известняк в шахтную печь загружают периодически или непрерывно сверху. Материал по мере выгрузки извести

опускается вниз, и навстречу обжигаемому материалу просачиваются горячие дымовые газы. По характеру процессов, протекающих в шахтной печи, различают зоны подогрева, обжига и охлаждения. В зоне подогрева в верхней части печи с температурой печного пространства не выше 900°С известняк подсушивается, подогревается и в нем выгорают органические примеси. В средней части печи— в зоне обжига, где температура достигает 900...1200°С, — происходит разложение СаС03 и выделение углекислого газа. В нижней части печи — зоне охлаждения — известь охлаждается поступающим снизу воздухом с 900 до 50...Ю0°С.

Газовые печи позволяют получить «чистую» известь, они проще в эксплуатации, процесс обжига в них можно механизировать и автоматизировать.

|

У/ЛГ^^Л/УЛ/////, |

|

Рис. 5.3. Шахтная печь Для обжига извести: I — шахта; 2 — загрузочный механизм; 3 — дымосос; 4 — гребень для подачи воздуха; 5 разгрузочный механизм |

Во вращающихся печах получают известь высокого качества, но при этом расходуется много топлива.

Имеют применение высокопроизводительные агрегаты с обжигом в «кипящем слое». Обжиг в «кипящем

^ in 5

I зона

|

^ ТГ Tnun ч ^

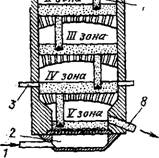

Рис. 5.4. Схема установки для обжига извести в «кипящем слое»: / — подача сжатого воздуха; 2 — воздушная коробка с непровальной решеткой; 3 — горелки; 4 — загрузка известняка; 5 — отвод отходящих газов на очистку; 6 — решетчатый свод; 7 — переливная труба; 8 — выгрузка обожженной извести |

Слое» (рис. 5.4) производят в реакторе, представляющем собой металлическую шахту, отфутерованную внутри и разделенную по высоте решетчатыми сводами на 3...5 зон. Передача материала из зоны в зону производится через трубки, имеющие ограничитель. Высота «кипящего слоя» определяется от обреза переливной трубки до решетки. По периферии реактора имеются горелки для газа или мазута. Многозонность реактора позволяет получать известь высокого качества при небольшом расходе топлива. Полученный при обжиге карбонатных пород полупродукт носит название комовой извести-кипелки. В дальнейшем она поступает на помол или гашение.

• Молотая негашеная известь с добавками производится 1-го и 2-го сортов и гидратная (гашеная) без добавок и с добавками двух сортов: 1-го и 2-го. Воздушная известь должна удовлетворять требованиям табл. 5.4.

В соответствии с требованиями ГОСТ 9179—77 негашеную известь следует измельчать до тонкости, при которой остаток при просеивании пробы через сита № 02 и № 008 должен быть соответственно не более 1,5 и 15%. Обычно заводы выпускают известь, характеризующуюся остатками на сите № 008 до 2...7%, что примерно соответствует удельной поверхности 3500... 5000 см2/г.

|

Таблица 5.4. Технические требования к воздушной извести

|

|

* В скобках указано содержание MgO для доломитовой извести. |

Молотую негашеную известь транспортируют в герметически закрытых металлических контейнерах или в бумажных битумини - зированных мешках. Хранить молотую известь до употребления можно не более 10...15 сут в сухих складах.

При работах с известью необходимо соблюдать требования по охране труда. Попадание частиц молотой извести в легкие, а также на слизистые оболочки, особенно глаз, опасно.

Молотую негашеную известь применяют без ее предварительного гашения, что имеет ряд преимуществ: исключаются отходы в виде непогасившихся зерен, используется тепло, которое выделяется при гидратации извести, что ускоряет процессы твердения извести. Изделия из этой извести имеют и большую плотность, прочность и водостойкость.

Для ускорения твердения растворных и бетонных смесей на молотой негашеной извести в их состав вводят хлористый кальций, а для замедления твердения в начальный период (схватывания) добавляют гипс, серную кислоту и сульфитно-спиртовую барду - Добавка гипса и хлористого кальция, кроме того, повышает прочность растворов и бетонов, а добавки замедлителей твердения предупреждают образование трещин, что возможно при отсутствии определенных условий твердения. • Гидратная известь. Известь воздушная отличается от других вяжущих веществ тем, что может превращаться в порошок не только при помоле, но и путем гашения — действие воды на куски комовой извести с выделением значительного количества тепла по реакции

Са0 + Н20 = Са(0Н)2 + 65,5 кДж.

1 г-моль СаО выделяет 65,5 кДж тепла, 1 кг извести-кипел - ки — 1160 кДж.

Стехиометрически для гашения извести в пушонку необходимо 32% воды от массы СаО. Практически в зависимости от состава извести, степени ее обжига и способа гашения количество воды берут в 2, а иногда и в 3 раза больше, так как в результате выделения тепла при гашении происходит парообразование и часть воды удаляется с паром. На скорость гашения извести оказывают влияние температура и размеры кусков комовой извести. С повышением температуры ускоряется процесс гашения. Особенно быстро процесс гашения протекает при гашении паром при повышенном давлении в закрытых барабанах.

В зависимости от скорости гашения различают строительную негашеную известь: быстрогасящуюся со скоростью гашения не более 8 мин; среднегасящуюся со скоростью гашения до 25 мин и медленногасящуюся со скоростью гашения не менее 25 мин.

Содержание активных СаО + MgO для гидратной извести должно быть не менее 70%, а влажность — не более 4%.

Гашение извести в пушонку производят в специальных машинах — гидраторах. Для гашения извести-кипелки в известковое тесто применяют известегаситель ЮЗ, в котором комовая известь одновременно размалывается, перемешивается с водой до образования известкового молока и сливается в сепаратор - отстойник. После отстаивания известкового молока образуется известковое тесто. Нельзя применять известковое тесто с большим содержанием непогасившихся зерен извести, так как rauie-Ji ние этих зерен может произойти в кладке, что приведет к раоД трескиванию затвердевшего известкового раствора. Измельчением извести в гасителе ЮЗ способствует практически полному гаше^М нию извести, тогда как в других машинах количество непога-Я сившихся зерен (отходов) может достигать 30%.

Твердение извести может происходить только в воздушно- сухих условиях. Испарение воды (что имеет место при этом) вызывает слипание мельчайших частиц Са(ОН)2 в более крупные И их кристаллизацию. Кристаллы Са(ОН)2 срастаются друг с другом, образуя каркас, окружающий частицы песка. Наряду с этим происходит карбонизация гидрата оксида кальция за счет поглощения углекислоты воздуха по реакции

Са(0Н)2 + С02 + гсН20 = СаС03 + (л + 1)Н20

Таким образом, твердение известковых растворов есть следствие их высыхания и образования кристаллического сростка Са(ОН)2, а также процесса образования углекислого кальция на поверхности изделия. Твердеет гашеная известь медленно, и прочность известковых растворов невысокая. Это объясняется тем, что кристаллизация гидрата оксида кальция происходит не интенсивно и кристаллы слабо связаны друг с другом. Кроме того, образовавшаяся на поверхности корка СаСОз препятствует прониканию воздуха внутрь известкового раствора и тормозит дальнейшее развитие процесса карбонизации. Гидрат оксида кальция кристаллизуется тем быстрее, чем интенсивнее испаряется вода, поэтому для твердения извести необходима положительная температура.

Воздушную известь широко применяют для приготовления строительных растворов в производстве известково-пуццолано - вых вяжущих, для изготовления искусственных каменных материалов — силикатного кирпича, силикатных и пеносиликатных изделий, шлакобетонных блоков, а также в качестве покрасочных составов.

Транспортируют комовую известь навалом, защищая от увлажнения и загрязнения, а молотую — в специальных бумажных мешках или металлических закрытых контейнерах. Известковое тесто перевозят в специально для этого приспособленных кузовах самосвалов. Известь негашеная должна храниться в закрытых складах, защищенных от попадания влаги. Гидратную известь можно хранить непродолжительное время в мешках и сухих складах. Молотую известь не следует хранить более 30 сут, так как она постепенно гасится влагой воздуха и теряет активность.

Опубликовано в

Опубликовано в