Строгание на рейсмусовом станке

26 февраля, 2013

26 февраля, 2013  admin

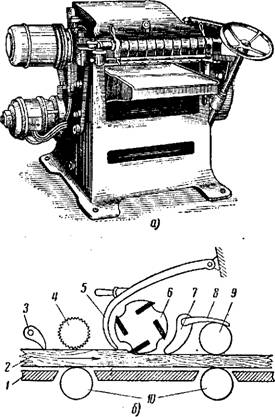

admin Устройство рейсмусового станка. Рейсмусовый станок (рис. 91) предназначен для строгания деталей параллельно фугованной стороне до заданной толщины (в размер). В отличие

|

Рис. 91. Рейсмусовый станок: А — общий вид; б — схема рабочей части: 1 — рабочий стол стайка; 2— обрабатываемая деталь: 3 — предохранительные когти (подвескн); 4 — рифленый подающий валик; 5 — колпак: б — ножевой вал; 7 — задняя при - жнмная колодка; 8 — козырек над валиком: 9 — гладкий подающий валик; 10 — нижние направляющие валики |

От фуговального станка стол рейсмусового станка состоит из одной сплошной, точно выстроганной шлифованной плиты и не имеет направляющей линейки. Ножевой вал расположен над столом. При помощи винтового устройства стол можно перемещать вверх и вниз для точной установки на требуемом расстоянии от режущих кромок ножей. Подача материала механическая.

Механизм подачи состоит из двух пар валиков. Первая пара расположена перед ножевым валом, вторая — за валом. Нижние валики установлены точно под верхними. Верхние валики вращаются от электродвигателя через зубчатую передачу, поэтому их называют приводными, подающими, питающими; нижние валики установлены свободно и во вращение приводятся подаваемым материалом. Эти валики называют направляющими, опорными. Их назначение — облегчить подачу материала на ножи, над поверхностью стола они должны выступать на 0,1—0,2 мм. При более высокой установке нижних вальцов строгаемый материал от ударов ножей вибрирует, тонкий прогибается — строгание получается неровное.

Верхний передний валик делают рифленым, для того чтобы он лучше сцеплялся с нестроганой поверхностью материала. Этот валик устанавливают на 2—3 мм ниже поверхности подаваемого на ножи материала. Верхний задний валик делают гладким, так как рифление портило бы строганую поверхность древесины. Устанавливают его ниже режущих кромок ножей на 1 мм.

Валики механизма подачи расположены параллельно, поэтому в станок можно подавать одновременно только детали одинаковой толщины. Деталь меньшей толщины, хотя бы на 2—3 мм, Дойдя до ножевого вала, получит в торец сильный удар ножом и вылетит обратно. Для одновременной обработки на рейсмусовом станке деталей разной толщины делают рифленый подающий валик секционным.

Секционный валик (рис. 92) состоит из 12 рифленых колец (секций), насаженных на общую ось и соединенных с ней посредством пружин. При прохождении под валиком детали, толщина которой больше толщины

Других одновременно обрабатываемых деталей, надавливающие на нее секции смещаются кверху, сохраняя сцепление с деталью под действием пружин.

В валиках новейшей конструкции внутренние пружины заменены резиновыми кольцевыми прокладками — амортизаторами.

Перед рифленым валиком подвешены подвески, назначение которых — не допускать обратного вылета деталей из станка.

Ножевой вал сверху закрыт подъемным массивным литым колпаком. Колпак является надежным ограждением и в то же время служит в качестве приспособления для направления стружки в воронку эксгаустера. Кроме того, колпак осуществляет подпор волокон при строгании. Для этого его нижняя кромка подведена к самым ножам.

За ножевым валом, на 1 мм ниже уровня режущих кромок, установлена пружинящая прижимная колодка. Ее назначение— пред} прождать вибрацию деталей при строгании. Козырек, шар - иирно связанный с прижимной колодкой, препятствует попаданию стружки под задний подающий валик.

Наибольшее распространение имеет рейсмусовый станок СР6-2.

Имеются двухсторонние рейсмусовые станки с ножевыми валами, расположенными над рабочим столом и в столе. Станки эти служат для строгания деталей, преимущественно щитов небольших размеров, с обеих широких сторон на заданную толщину.

В настоящее время большинство выпускаемых в Советском Союзе рейсмусовых станков имеет секционный рифленый подающий валик, секционную опорную кромку колпака и аппарат для фугования и правки ножей на месте установки. Станки обладают высокой мощностью и большой производительностью. Их краткая техническая характеристика приведена в табл. 14.

|

Таблица 14 Техническая характеристика рейсмусовых станков

|

Все эти станки, кроме СРЗ-З и СР6-2, снабжены фуговально - заточным аппаратом и секционным рифленым валиком.

Наладка рейсмусового станка. Рейсмусовый станок должен быть тщательно налажен перед работой. Всякая неточность наладки вызывает дефекты обработки или ведет к снижению производительности станка. Наиболее часто наблюдаются следующие упущения в наладке рейсмусового станка:

1. Рабочий стол имеет перекос. Строгаемая поверхность не получается параллельной фугованной стороне.

2. Нижние валики подачи установлены над уровнем рабочего стола выше чем на 0,1—0,2 мм. Следствием этого является вибрация обрабатываемых деталей под ударами ножей, прогиб более тонких деталей. Строгание получается непрямолинейным И менее гладким, концы деталей прострагиваются больше.

3. Рифленый валик установлен очень низко и слишком сильно нажимает на поверхность деталей при небольшой глубине строгания. Строганая поверхность получается с поперечными вмятинами.

4. Задняя нажимная колодка чрезмерно давит на обрабатываемую деталь. По этой причине деталь, выйдя из передних подающих валиков, останавливается вследствие уменьшения силы подачи. Так как ножи продолжают вращаться, строгается одно и то же место на поверхности детали; в результате здесь образуется желобок во всю ширину строгания.

Вообще желобки получаются при всякой, даже самой короткой остановке детали. Остановки часто наблюдаются в момент, когда деталь поступает в задние валикн. Это происходит при очень низком расположении верхнего заднего валика, т. е. при его чрезмерно большом нажиме на деталь.

Причинами остановки или кратковременной задержки детали могут быть также недостаточный нажим на деталь подающих валиков, слишком высокая установка нижних валиков, сильное загрязнение рабочего стола смолой при обработке сосновых деталей.

5. Под задний гладкий валик попадает стружка вследствие неправильной установки накидного козырька или неисправности эксгаустера. По этой причине на строганой поверхности обра-

, зуются вмятины, иногда происходит задержка детали.

При наладке станка необходимо иметь в виду, что при большом заполнении стола, например при строгании широких щитов или одновременной подаче деталей во всю ширину стола, давление подающих вальцов должно быть повышенным, так как сопротивление резанию в этих случаях сильно возрастает. При строгании узких деталей или строгании с небольшим заполнением стола давление подающих вальцов нужно уменьшать, чтобы избежать смятия древесины.

Работа на рейсмусовом станке. Производительность станка зависит от скорости подачи и числа одновременно обрабаты - 116

Ваемых деталей. Передовики производства всегда стремятся вести одновременно обработку нескольких деталей, с тем чтобы целиком использовать рабочий просвет стола. Они подают детали торец в торец, потери машинного времени у них ничтожные.

На станке с цельным рифленым валиком допускается одновременная обработка нескольких деталей только одинаковой толщины.

На станке с секционным рифленым валиком допускается строгание деталей с разницей в толщине до 10 мм. На таком станке необходимо добиваться заполнения обрабатываемыми деталями всего рабочего просвета стола и подачи материала торец в торец. Производительность от этого резко возрастает.

На рейсмусовом станке нельзя обрабатывать детали, длина которых меньше расстояния между питающими валиками. Желательно, чтобы длина деталей была не меньше удвоенного расстояния между валиками.

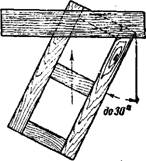

Щиты с наконечниками на торцах, а также связанные рамки направляют для обработки в рейсмусовый станок наискось — под углом до 30° (рис. 93). При прямом запуске строгание наконечников и поперечных брусков рамок происходило бы поперек волокон и поверхность получилась бы шероховатой, со сколами на внешних кромках.

При строгании длинномерных деталей, например стоемных брусков дверных полотен, необходимо увеличивать выходную часть стола. Если этого не делать и допускать свисание концов обрабатываемой детали, то они, действуя как рычаг, при свисании с переднего края стола будут ослаблять давление нажимной колодки, а при свисании с заднего края стола — давление рифленого валика. Валик и нажимная колодка могут оказаться даже приподнятыми. В результате концы длинномерных деталей на значительной части длины будут сострагиваться больше чем нужно, выходить из размеров, образуя брак, хотя с фуговального станка они поступили обработанными правильно и с должным припуском.

Выходную сторону рабочего стола удлиняют, прикрепляя к ней заподлицо деревянный щит длиной 600—800 мм. При строгании очень длинного материала, кроме добавочного щита, устанавливают по ходу материала роликовую подставку, причем ролик поднимают до уровня стола.

|

Рис. 93. Обработка на рейсмусовом станке склеенных рамок |

Перед станком ставят только подставку; здесь прикрепленный щит затруднял бы работу станочника,

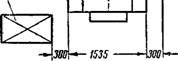

Рейсмусовый станок обычно обслуживают станочник с одним подсобным рабочим. Схема организации рабочего места у рейс - - мусового станка показана на рис. 94.

При работе на рейсмусовом станке необходимо учитывать опасность обратного выбрасывания деталей ножевым валом.

|

|

|

О—2 |

|

Рис. 94. Схема организации рабочего места у рейсмусового станка: 1 — штабель деталей, предназначенных к обработке; 2— место станочника; 3 — место подсобного' рабочего; 4— штабель |

A J-®

Обработанных деталей

Поэтому на станке с цельным рифленым валиком одновременная обработка нескольких деталей допускается только при строго одинаковой их толщине.

Опубликовано в

Опубликовано в