СПОСОБЫ ЗАКРЕПЛЕНИЯ АРМАТУРЫ ПРИ НАТЯЖЕНИИ

4 апреля, 2013

4 апреля, 2013  admin

admin Арматурные элементы. Предварительно напряженные сборные железобетонные конструкции армируют отдельными проволоками и стержнями, проволочными прядями и пучками, А Также проволочными пакетами с различным числом струн. Выбор типа напрягаемой арматуры зависит от вида изделий и оборудования, применяемого для натяжения арматуры.

Арматурные элементы, применяемые в конструкциях, состоят из собственно арматуры, различных устройств для закрепления арматуры при натяжении и приспособлений для обеспечения проектного расположения отдельных стержней и проволок, из которых комплектуется арматурный элемент. В зависимости от принятого способа производства длина арматурных элементов равняется длине одного или нескольких изделий, если они формуются на одной технологической линии.

Конструкция, устройств для закрепления арматуры связана с технологией изготовления арматурного элемента, типом натяжных машин и приспособлений и поэтому существенно влияет на организацию технологического процесса.

Зажимные устройства, применяемые при натяжении арматуры, распределяются в зависимости от способа натяжения арматуры на две группы -—зажимы и анкеры.

Зажимы применяются для, временного. закрепления арматуры при натяжении на упоры форм и стендов при изготовлении конструкции и, таким образом, являются составной частью технологического оборудования. Анкеры служат для передачи усилия от напряженной арматуры на бетон, т. е. для постоянного закрепления напряженной арматуры, и являются составной частью изготовляемой конструкции.

Применяемые в настоящее время основные конструкции зажимов и анкеров по способу закрепления арматуры подразделяются на следующие группы:

Плоские клиновые устройства, в которых усилия натяжения действуют в одной плоскости; они бывают несимметричные с закреплением стержня в зажиме односторонним клином, симметричные с клином, расположенным между двумя стержнями или стержнем, расположенным между двумя клиньями;

Конические клиновые устройства, основанные на закреплении стержней, расположенных по окружности конического клина, вставленного в коническое гнездо обоймы;

Волновые устройства, состоящие из набора волнистых плиток, между которыми зажимаются волнообразно изогнутые концы проволок;

Петлевые устройства, в которых проволока закрепляется путем перегиба вокруг упора; в этом случае усилие натяжения прикладывается к обоим концам петлеобразной проволоки;

Резьбовые устройства, к которым относятся стержни с винтовой нарезкой на концах;

Шпоночные устройства, в которых стержни закрепляются путем соответствующей обработки их концов, работающих на срез (например, высаживания головок, расплющивания конца стержня, ит. п.);

Гл_ухие анкеры, в которых концы арматурных пучков спрессовываются в обойме из мягкой стали или бетонируются в металлических стаканах и т. п.

Все приведенные устройства, за исключением резьбовых, применяют для закрепления как круглых стержней, так и стержней периодического профиля. Резьбовые анкеры могут

Применяться для стержней периодического профиля, если приварить к ним отрезки круглой стали.

Закрепление проволок в большинстве случаев основано на принципе трения; чтобы увеличить трение, контактные поверхности в некоторых конструкциях подвергаются насечке или профилированию. Для. захвата и закрепления стержневой арматуры применяют наконечники с винтовой нарезкой или различные клиновые сухари (цанги) с профилем, обратным профилю натягиваемой арматуры.

Наиболее прогрессивной конструкцией зажимных устройств являются групповые зажимы, применяемые при предварительной механизированной сборке проволочных пакетов.

|

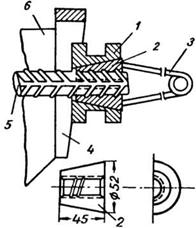

1 — корпус; 2 — поддон; 3 — арматурный стержень; 4— торцовый борт; 5— упор формы; 6 — Клин; 7 — фланец; 8 — пеРеходная муфта; .9 — болт; 10 — фиксирующая гайка. |

Зажимы Для Стержневой арматуры. Для закрепления стержней при натяжении применяют различные зажимы и анкеры для закрепления каждого стержня в отдельности или группы стержней.

Зажимы Для Стержневой арматуры. Для закрепления стержней при натяжении применяют различные зажимы и анкеры для закрепления каждого стержня в отдельности или группы стержней.

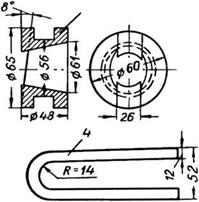

Зажим конструкции ЦНИЛ-3 состоит из полого корпуса с винтовой нарезкой по наружной поверхности и фланцем на одном конце (рис. 67).

Внутренняя полость корпуса расточена на конус. С уширенной стороны корпуса вставляются сегментные клинья с выемками, соответствующими профилю выступов арматуры. На корпус зажима навинчивается фиксирующая гайка, предназначенная для передачи предварительного напряжения арматуры на торец формы.

Для натяжения арматуры на стержень надевают корпус зажима и вставляют в него клинья, на фланец зажима надвигают переходную муфту, соединенную болтом со штоком домкрата. По достижении требуемого усилия гайку на корпусе зажима

Завинчивают до упора на торце формы, чем фиксируется заданное натяжение.

После достижения бетоном изделия требуемой прочности для отпуска натяжения арматуры ключом отвинчивают гайки или перерезают натянутые стержни автогеном.

Особенностью зажима конструкции НИИСтрой - нефть является применение закладной клиновидной ско-

Особенностью зажима конструкции НИИСтрой - нефть является применение закладной клиновидной ско-

|

|

|

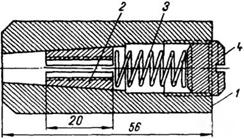

Рис. 68. Зажим конструкции НИИСтройнефть: / — корпус: 2 — клинья; 3 — пружина; 4 — фиксирующая скоба; 5 — арматурный стержень; 6—упор фермы. р| |

Бы для фиксации напряжения в арматуре (рис. 68). После натяжения стержней до требуемого усилия клиновая скоба плотно загоняется между упором формы и корпусом захвата. Отпуск натяжения осуществляется выбиванием клиновой скобы.

Опыт эксплуатации зажимов типа ЦНИЛ-3 и НИИСтройнефть показывает, что наличие допусков в размерах профиля арматуры и впадин на клиньях зажима затрудняет в некоторых случаях закрепление арматуры в зажиме при ее натяжении. Более уверенное закрепление арматуры обеспечивает зажим конструкции НИИЖБ, хотя его недостатком является большое число мелких деталей, легко теряющихся при эксплуатации.

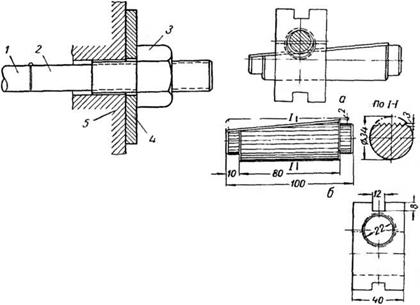

Зажим конструкции НИИЖБ основан на применении трехклинового устройства с плавающим стержнем (рис. 69).

В корпус ввинчивается головка с тремя пазами для клиньев и | осевым отверстием для пропуска арматуры. Зажимные клинья имеют насечку на плоскостях, а в концевой части— отверстия, в которые вставляются распорные рожки толкателя. Прижатие клиньев к стержню достигается пружиной, которая, упираясь в корпус зажима, давит на распорные рожки толкателя.

Конец толкателя через отверстие в торце зажима выходит наружу и заканчивается нарезкой для присоединения рукоятки, которой оттягивают толкатель, а вместе с ним и клинья при одевании зажима на конец стержня. При отпуске рукоятки пружина подает клинья вперед для начального зажатия стержня. Дальнейший зажим происходит по мере увеличения натяжного

Усилия на стержень, вследствие распора клиньев внутри зажима.

Фиксирование усилия, натяжения осуществляется завинчиванием гайки на корпусе зажима до упора или установкой упорной скобы.

Очень простыми являются приспособления, предназначенные для закрепления стержней на упорах форм при электротермическом способе натяжения арматуры: приспособление конструкции завода «Баррикада», высаженные головки на концах стержней, упорные коротыши, приваренные к стержням, и т. п.

Коротыши с нарезкой являются наиболее простой и надежной конструкцией закрепляющего устройства для стержней любых диаметров (рис. 70). Коротыши из равнопрочной стержням стали привариваются к рабочей арматуре контактностыковой сваркой; так как сечение коротыша ослабляется нарезкой, диаметр его следует принимать соответственно больше диаметра стержня. Если резьба делается по способу накатки, коротыши могут иметь диаметр, равный диаметру стержней. Изготовление и приварка коротышей повышают трудоемкость заготовки арматурных стержней и требуют применения стыковых машин.

|

Рис. 70. Резьбовой анкер: |

![]()

|

1 — арматурный стержень; 2 — концевой элемент с нарезкой; 3 — гайка; 4 — распределительная шайба; 5 — конструкция. |

![]()

|

Рис. 71. Зажим конструкции завода «Баррикада»: А — крепление арматуры; Б — клин; В — бобышка. |

![]() Зажим конструкции завода «Баррикада» представляет собой упорную колодку, имеющую сквозное отверстие для стержня и второе отверстие (под углом 90°) для цилиндри-

Зажим конструкции завода «Баррикада» представляет собой упорную колодку, имеющую сквозное отверстие для стержня и второе отверстие (под углом 90°) для цилиндри-

ние. При этом способе на обоих концах арматурного стержня на стыковом сварочном аппарате типа АСИФ высаживают утолщения — головки, которыми стержень через шайбы упирает-- ся в элементы формы, передавая на них усилие натяжения.

Схема образования головки на концах стержня

Способом нагрева приведена на рис. 72. В подвижный зажим стыкового аппарата предварительно устанавливают медный упор, а в неподвижный зажим — арматурный стержень с одетой на него упорной шайбой и включают ток. Нажатием рычага подвижного контакта нагретый конец стержня утолщается. Осадку стержня, контролируемую расстоянием между зажимами сварочного аппарата, производят на 20 Мм. Таким же образом выполняют высадку головки на другом конце стержня. При натяжении стержня домкратом до образования головки на втором конце на стержень надевают, кроме упорной шайбы, муфту с гайкой для закреплений стержня в упоре формы.

На сварочном аппарате АСИФ-50 за смену можно высадить до 300 головок. Для повышения производительности труда и для более точного соблюдения, расстояния между головками высадку их ведут в специальном кондукторе двумя стыковыми аппаратами одновременно с обоих концов стержня.

На ряде заводов применяется еще способ зажима стержней, основанный на принципе шпоночного устройства.

П1

SHAPE \* MERGEFORMAT ![]()

|

Рис. 73. Зажим конструкции Гипрострой- индустрии; |

|

4-і- / Г |

![]()

|

1 і I 5 ~/-*50мм / |

![]()

|

Рис. 72. Схема высадки анкерных головок на сварочном аппарате: 1 ~ медный упор; 2 — подвижный контакт; 3 — шайба; 4 — неподвижный контакт: 5—арматурный стержень. |

/ — корпус; 2 — губка-клин; 3- пружина; 4 — Пробка.

/ — корпус; 2 — губка-клин; 3- пружина; 4 — Пробка.

Зажим представляет собой стальной брусок с прорезью, в которую заводится предварительно сплющенный участок арматуры стержня. К корпусу зажима приварена пластинка из термически обработанной стали, способная воспринять высокие’ напряжения смятия под заплечиками стержня. Сплющивание участка стержня производится гидравлическим прессом или кузнечным молотом.

Широкое распространение получил также способ приварки двух коротышей к концу стержня. Работа таких анкеров достаточно надежна, однако изготовление связано с трудоемкими операциями по сварке или сплющиванию концов. Поэтому их применение может быть рекомендовано лишь при небольшом объеме производства, когда использование специальных машин для высадки головок нецелесообразно.

Зажимы для проволочной арматуры. В Зависимости от числа одновременно закрепляемых проволок различают зажимы одиночные и групповые.

Для закрепления одной проволоки применяют цанговые зажимы конструкции НИИЖБ (аналогичные стержневым зажимам) и более простые зажимы конструкции Гипростройин - дустрии и машиностроительного завода им. Калинина.

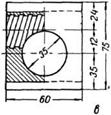

Зажим конструкции Гипростройиндустрии состоит из круглого корпуса, внутри которого проволока зажимается, двумя вкладышами— цангами с рифленой поверхностью (рис. 73). Положение цанг фиксируется пружиной, упирающейся в торцовую пробку. При надевании зажима на конец проволоки вкладыши перемещаются, сжимая пружину, и пропускают проволоку через зажим. Обратное перемещение проволок приводит к заклиниванию вкладышей и надежному закреплению проволоки.

|

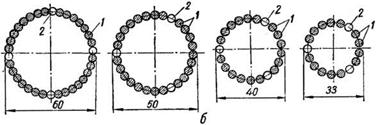

Рис. 74. Клиновые зажимы: А — конические, б — плоские. |

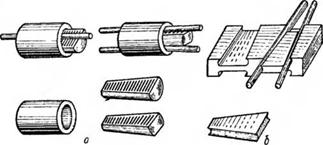

Для закрепления двух-трех проволок в различных зажимных устройствах широкое распространение получили плоские и конические клиновые зажимы.

Заклинивающие устройства весьма просты, но не гарантируют от некоторого проскальзывания проволоки и возможной потери напряжения. Более надежное заклинивание обеспечивается плавающим клином при одновременном натяжении двух проволок, расположенных симметрично по отношению к клину (рис. 74). Особенностью клиновых устройств с плавающим клином является, их способность выравнивать натяжение проволок, которые в нем закреплены.

Конические клинья вставляются в обойму круглого сечения; на боковых поверхностях клиньев делают продольные выточки (по числу проволок, одновременно закрепляемых в зажиме).

Групповой клиновой зажим, применяющийся при натяжении арматуры на стендах, представляет собой плиту с необходимым числом конических отверстий. Отверстия в плите делаются гладкими, а клинья рифлеными. При необходимости в каждом отверстии зажима можно закрепить две или три проволоки.

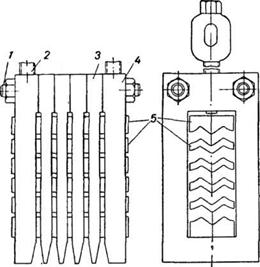

Г рупповой зажим с волнистыми пластинами применяется для закрепления пакета проволок на стенде СМ-535 (рис. 75). Обойма зажима состоит из двух основных рамок и разделительных гребенок, собранных на болтах. В рамках по-

|

Рис. 75. Волновой зажим для арматурных пакетов: |

|

<0 |

|

/ — стягивающий Болт; 2 — стопорный болт; 3 — внутренняя обойма: 4— наруж Ная обоГша; 5 — зажимающая волнистая планка; б — отверстие для пуансона пресса. |

|

Ф |

|

£ |

|

Мещаются волнистые пластины, служащие для закрепления до Проволок произво- Для образования Стержневой На специальном прессе) концы проволок вводятся в зазоры меж- Для закрепления при натяжении прядевой арматуры приме- |

![]()

Одиночные зажимы могут быть объединены в групповой посредством кассеты или анкерной плиты.

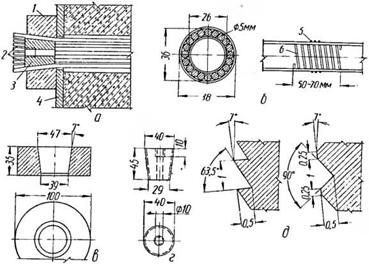

Анкеры для проволочных пучков. Арматурные пучки различаются по способу натяжения и закрепления их концов.

|

Рис. 76. Конический анкер: А — разрез анкерного устройства; Б — детали пучка; В—колодка; Г — коническая пробка; Д — детали нарезки; 1 — колодка; 2 — проволоки пучка: 3— пробка; 4—распределительная плита; 5 —скрутка; 6 — спираль. |

Пучки изготовляются из 5-миллиметровой высокопрочной проволоки; число проволок в пучке (от 8 до 24) принимается в соответствии с проектом.

Для закрепления пучков применяются два типа анкеров: конический с натяжением арматуры домкратом двойного действия и гильзовый с натяжением арматуры стержневым домкратом.

Пучки с коническими анкерами собирают из проволок, выправленных и нарезанных на правильно-отрезных автоматах. Длина проволок принимается на 25—30 См больше длины изделия. Для получения пучка проволоки симметрично располагают вокруг спиралей диаметром 30—40 Мм и закрепляют скрутками из отожженной проволоки. Внутренние спирали и скрутки ставят на расстоянии не более 1 М (рис. 76).

Для сборки пучка рекомендуется применять шаблон В Виде диска с прорезями для проволок, которые должны располагаться на некотором расстоянии одна от другой, чтобы в пучок хорошо проникал цементный раствор.

Анкерное устройство состоит из колодки с коническим отверстием для пропуска пучка проволок и конусной полой пробки с диаметром основания от 32 до 55 Мм, изготовленных из конструкционной стали марки 45 с закалкой в электрических печах при температуре 850°.

|

|

|

Рис. 77. Гильзово-стержневой анкер: А —готовый арматурный пучок; Б — разрезы пучков; в*—анкерный стержень; Г — Гильза; Д —■ собранный анкер до протягивания; Е — анкер после протягивания; 1 —- проволоки пучка; 2 — коротыши; 3 и В — гильза; 4 — гайка; 5 — стержень; 7 — обжимное кольцо. |

Боковая поверхность конусных пробок во избежание проскальзывания натянутых проволок имеет треугольную или трапециевидную нарезку. Отверстие внутри пробки предназначается для нагнетания цементного раствора в канал. Арматурные пучки с конусными анкерами применяют для натяжения арматуры на отвердевший бетон.

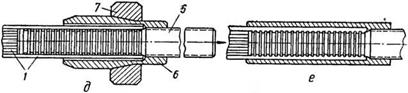

Для изготовления пучков с гильзово-стержневыми анкерами проволоки пучка обжимаются стальной гильзой вокруг стального профилированного стержня. Стержень заканчивается винтовой нарезкой для навинчивания гильзы, пр. исое - динения к домкрату и закрепления пучка гайкой после натяжения (р, ис. 77). Стержень изготовляется из конструкционной стали (Ст. 45 или 40Х), а гильза из мягкой стали (Ст. 3), для того чтобы при протягивании через обжимное кольцо она деформировалась и плотно зажала концы проволок пучка.

Пучки изготовляют на специальной установке производительностью 12—15 пучков в смену. Готовые пучки с гильзовыми анкерами на концах рекомендуется хранить и транспортировать свернутыми в кольцо диаметром 2 М, перевязанными в нескольких местах проволокой.

В мостовых балочных конструкциях, армированных мощными проволочными пучками, передача усилия с арматуры на бетон осуществляется за счет сцепления и, кроме того, анкерными устройствами на концах арматурных элементов.

Каркасно-стержневой анкер образуется охватом прядями пучка центрального стержня с приваренной к нему диафрагмой в виде диска диаметром 60—150 Мм. Расположение прядей пучка в анкере определяется прорезями в диафрагме. У концов анкера пряди притягиваются к центральному стержню и закрепляются вязальной проволокой. При бетонировании следует обращать особое внимание на тщательное заполнение бетоном всех полостей каркаса анкера.

Примерно такое же устройство имеет анкер типа МНИТ, особенностью которого является то, что каркас анкера предварительно заделывается в бетонную колодку, заключенную в обойму из проволочной спирали или в металлический патрубок. Один конец пучка заделывается в глухой стаканный анкер, другой имеет петлевой захват для присоединения к натяжному механизму.

Опубликовано в

Опубликовано в