СПЕЦИФИКА КОНСТРУИРОВАНИЯ СПЕЦИАЛЬНЫХ СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ

10 февраля, 2013

10 февраля, 2013  admin

admin Исходными данными при конструировании являются чертеж изделия, технические условия на приемку изделия, технологический процесс сборки, из которого следует последовательность и содержание операций, принятое базирование, оборудование и инструменты, режимы работы, а также заданная производительность с учетом времени на установку, закрепление и снятие собранного изделия.

Конструирование приспособления начинают с уточнения схемы установки базовой и сопрягаемых деталей изделия. Затем определяют тип, размер, количество и взаимное расположение установочных элементов. Зцая силы, возникающие в процессе сборки, устанавливают место приложения и величину сил для закрепления базовых деталей. Исходя из этого, а также учитывая заданную производительность, конфигурацию и точность изделия, выбирают размер и конструкцию зажимного устройства. Далее выявляют элементы для направления собираемых деталей, устанавливают необходимые вспомогательные устройства, оформляют конструкцию корпуса приспособления. При этом используют имеющиеся нормали и стандарты.

При конструировании сборочных приспособлений необходимо учитывать базирование сопрягаемых деталей. В зависимости от требуемой точности их взаимного положения при сборке и в готовом изделии назначают допуски на размеры установочных и направляющих деталей сборочного приспособления на основе анализа размерной цепи данной технологической системы.

Особое внимание должно уделяться конструированию приспособлений для автоматической сборки, так как для них необходима высокая надежность работы. При сильном закреплении сопрягаемых деталей необходим расчет возможных деформаций и их влияния на точность сборки.

К приспособлениям для сборки, при которой детали изделия подвергаются нагреву (сварка различных видов, пайка, склеивание при использовании клеев горячего отверждения), предъявляются дополнительные требования, приведенные ниже.

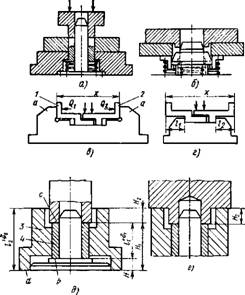

Точность сборки зависит от вида сопряжения деталей, точности их изготовления, метода базирования при сборке, а также от точности сборочного приспособления. Наибольшая точность обеспечивается при сборке сопрягаемых деталей по центрирующим поверхностям без зазора. В этом случае приспособление не влияет на точность сопряжения деталей по их концентричности (рис. 145, а). При неподвижных сопряжениях деталей, ориентируемых при сборке по центрирующим элементам с гарантированным зазором, их наибольшее смещение в боковом направлении от среднего положения равно максимальному радиальному зазору. Применяя конические или разжимные направляющие эле

менты приспособления (рис. 146, б), можно это смещение перед окончательным скреплением деталей свести к минимуму. При подвижном соединении точность взаимного положения деталей не зависит от приспособления, а определяется точностью изготовления самих деталей. Взаимное положение осей механизма зависит от точности расположения отверстий в платах и от зазоров между цапфами и отверстиями (см. рис. 140).

При отсутствии центрирующих элементов сборку изделия ведут, совмещая технологические базы сопрягаемых деталей с измерительными, т. е. с поверхностями, по которым производится измерение заданного размера. На рис. 145, в показан пример сборки, относящийся к этому случаю. У соединяемых деталей 1 и 2 тех нологическими базами, которыми они контактируют с установочными элементами а сборочного приспособления, являются вертикальные площадки. После выполнения соединения (стык показан жирной линией) выдерживаемый размер х проверяют по тем же площадкам. В результате совмещения технологических и измерительных баз точность сборки будет наибольшая, так как погрешность базирования при этом равна нулю. Размер х может изменяться лишь вследствие износа установочных элементов при способления. На рис. 145, г показана схема сборочного приспособления, где технологические базы деталей не совмещены с измерительными. В этом случае выдерживаемый размер к выполняется с погрешностью базирования, равной сумме допусков на размеры и /2 сопрягаемых деталей.

|

Рнс. 145. Конструктивные схемы к расчету точности сборки в приспособлениях |

На рис. 145, д показано приспособление для запрессовки втулки 4 в корпус 3. При сборке выдерживается размер Н. Поверхность а и поверхность B втулки являются технологическими и измерительными базами. Условие совмещения баз при этом выполняется, и погрешность базирования для размера Н равна нулю. Если при сборке выдерживается размер Нъ то условие совмещения баз выполняется только для детали 3. Для детали 4 Онс не выполняется (поверхность b — технологическая база,

|

1--- 1 |

|||

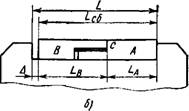

Рис. 146. Схемы для расчета размериых цепей сборочных приспособлений

А поверхность с — измерительная), поэтому по отношению к размеру #! возникает погрешность базирования, численно равная допуску на длину втулки б^ При выполнении размера И% условие совмещения баз, как это видно из чертежа, не выдерживается для обеих сопрягаемых деталей. Возникает погрешность базирования для размера Ht, численно равная 6t-f б2, где 62 — допуск на размер /2 корпуса.

Изменив ехему приспособления (рис. 145, е) и применив ступенчатый наконечник прессующего устройства, можно привести погрешность базирования для размера Нг к нулю при условии, что по нижнему торцу втулки предусмотрен зазор. Из рассмотренных примеров видно, что погрешность базирования в сборочных приспособлениях может достигать больших значений, чем при механической обработке.

Если при сборке закрепляются обе сопрягаемые детали силами Qx и Q2 (см. рис. 145, в), то погрешность закрепления

У е. з! - f 8З2,

Сз2 — погрешности закрепления от сил Qt и Q2.

В данном случае увеличивается также погрешность закрепления по сравнению с погрешностью при установке заготовки в станочных приспособлениях.

При сборке более сложных узлов с большим количеством деталей точность выдерживаемого размера может быть определена на основе расчета соответствующей размерной цепи. При решении размерной цепи по максимуму и минимуму (метод полной взаимозаменяемости) допуск на выдерживаемый размер х (рис. 146, а).

|

П Е (=1 |

|

Где б — допуск на размер допусков на размеры 1Ъ 1г, |

I=l

Б, — сумма

Приспособления;

1п деталей. Эта формула справедлива для случая, когда сборка осуществляется с использованием

|

|

230

Нескольких приспособлений (дублеров) или приспособлений-спутников на автоматической линии. Если сборку производят в одном приспособлении, то величину б учитывать не следует или при большой программе выпуска изделий под ней нужно понимать допуск на износ установочных элементов приспособления.

Из этого выражения можно найти допуск б на размер приспособления, зная допуски на размеры сопрягаемых деталей, и допуск 8Х на выдерживаемый размер:

Б = б, - £ бг.

Г=1

При решении размерной цепи по методу неполной взаимозаменяемости допуск на выдерживаемый размер х можно определить по формуле

Б* = T ]Ai6F + Ml Н-------- Ь М» + ^б2,

Где t — коэффициент, определяющий риск (%) получения брака по выдерживаемому размеру при сборке; обычно берут t = 3:

Коэффициент T .................................................. 1 2 4

Риск брака, % .................................................... 32 4,5 0,27;

..., кп — коэффициенты, зависящие от формы кривых распределения размеров соответствующих сопрягаемых деталей узла.

В случае кривой распределения, близкой к нормальной, к — 1/9. Для кривой, равной вероятности, и в случае, когда о форме кривой ничего не известно, рекомендуется принимать к = 1/3. Если кривая распределения близка к треугольнику, К = 1/6. Зная исходные величины и задаваясь значениями t, Можно определить допуск б на размер сборочного приспособления:

Б = ("F— — — • • • — Kblj ■

Результаты расчета показывают, что при сравнительно небольшом риске получения брака допуск на размер приспособления можно значительно расширить. Вместе с тем расширяют допуски и на размеры сопрягаемых деталей.

При сборке неразъемных соединений методом пайки, сварки и склеивания необходимо учитывать тепловые зазоры между установочными элементами приспособления и базовыми поверхностями собираемого изделия. На рис. 146, б показана схема приспособления для пайки в печи деталей Л и В. Место пайки показано жирной чертой. Пайку производят с общим нагревом приспособления и изделия. Для учета различного теплового расширения приспособления и деталей изделия нужно предусматривать зазор при установке этих деталей в приспособление. В противном случае возможно заклинивание изделия или искажение взаимного положения сопрягаемых деталей. Для простейших форм деталей и приспособления величину минимального зазора А можно определить, зная температуру нагрева t, размеры сопрягаемых деталей и коэффициенты теплового расширения а этих деталей и приспособления. Применительно к схеме (см. рис. 146, б)

А = t [(LAaA - f LBaB) — La].

Здесь величины с индексами относятся к деталям изделия, а величины без индексов — к приспособлению. Если ЬАаА

LBaB La, то первоначальный зазор с повышением температуры будет возрастать. Величину А в этом случае следует назначать такой, чтобы можно было легко осуществить закладку в приспособление деталей, выполненных с наибольшими предельными размерами.

При сложных формах деталей вычисление А затруднительно. Ее величину в этом случае нужно устанавливать экспериментально.

Величину допуска б на размер L приспособления можно назначать достаточно большой, если соединяемые детали прижаты друг к другу по стыку С; точность выполняемого размера Lc6 при этом от допуска б не зависит. При отсутствии гарантированного прижатия деталей по стыку С допуск бсб на выполняемый размер можно определить по методу полной взаимозаменяемости:

БсС = бл + бв + Д + б, отсюда

6 = бсб — бл — бв — А.

При расчете по методу неполной взаимозаменяемости из выражения допуска на выдерживаемый размер

Можно найти

Если собираемое изделие состоит из п деталей, то выражение принимает вид

Б _ [S^L _ _ xrfi _ . . _ ХХ]

При % = ^ = — ' • • = К = 1/9 (распределение по нормальному закону) и 1 = 3

Б = J/"(6ce - Д)2 - б^ - --------------------------- &1

Для повышения точности изделий, собираемых методом пайки, сварки и склеивания, целесообразны конструкции с центровкой деталей по пояскам, буртикам, пазам и другим элементам.

Сборочное приспособление должно обеспечивать заданную точность при длительной эксплуатации и многократном нагреве (при пайке твердыми припоями температура нагрева 700—1200 °С).

При необходимости удаления неполностью охлажденного изделия из приспособления рекомендуется снижать площадь контакта между деталями и приспособлением, создавая местные выточки и выемки. Удобны разборные конструкции приспособлений с малой шероховатостью поверхности установочных элементов. В разборных конструкциях предпочтительнее клиновые соединения перед резьбовыми. Приспособление должно быть легким для уменьшения времени нагрева. Необходимо избегать длинных и относительно тонких плит, так как при нагреве они деформируются.

Выбор материала для основных деталей приспособления определяет долговечность приспособления и точность сборки. Коэффициент расширения материала деталей изделия должен быть меньше, чем материала приспособления. В этом случае можно допустить меньшие тепловые зазоры между приспособлением и изделием и обеспечить более высокую точность сборки, которая для небольших изделий составляет 0,025—0,05 мм.

Материал основных деталей приспособлений должен выдерживать многократные нагрев и разборку (в разборных конструкциях), а также быть прочным и износостойким. Этим требованиям удовлетворяют специальные сплавы и керамика. При пайке алюминиевых сплавов погружением для деталей приспособления рекомендуется применять жаропрочные никелевые сплавы или коррозионно-стойкую сталь, так как углеродистая сталь загрязняет ванну. В приспособлении не должно быть углублений, препятствующих стеканию припоя.

Если пайку производят с индукционным нагревом деталей, то близко расположенные к индуктору детали приспособления рекомендуется выполнять из неметаллических материалов (микалекса, эпоксипластов, армированных стеклотканью, керамики), обладающих химической стойкостью к флюсу и высокими изоляционными свойствами. Если применяются металлические детали, то их нельзя выполнять в виде кольца или замкнутой петли, так как в этом случае в них индуцируются ТВЧ. Их делают пустотелыми и применяют для охлаждения проточную воду.

Приспособления периодически проверяют на точность. Их конструкция должна быть удобной для быстрой проверки без применения косвенных методов контроля. Приспособления для склеивания подвергают периодической очистке от накапливающихся следов клея. Поскольку большинство клеев не удаляется растворителями, нужно предусматривать быстрый съем (или раз

борку) приспособления для его нагрева до температуры, при которой клей разрушается (около 300 °С). После этого очистку производят механически (щетками, скребками и др.).

Опубликовано в

Опубликовано в