СИСТЕМЫ УДАЛЕНИЯ ЗОЛЫ И ШЛАКА В КОТЕЛЬНЫХ, РАБОТАЮЩИХ НА ДРЕВЕСНОМ ТОПЛИВЕ

6 декабря, 2011

6 декабря, 2011  admin

admin Дымовые газы, удаляемые в атмосферу, содержат частицы летучей золы и несгоревшего топлива, а при сжигании сернистого топлива — сернистый ангидрид. Они загрязняют окружающий воздушный бассейн, оказывают вредное действие на растительность и живые организмы, поэтому дымовые газы при сжигании твердого топлива должны подвергаться очистке от уносов специальными аппаратами — золоуловителями.

По принципу действия золоуловители делятся: на механические инерционные сухие; механические инерционные мокрые и электрические. Работа механических сухих золоуловителей основана на использовании сил инерции. В промышленных котельных, как правило, применяют механические золоуловители следующих типов: батарейные циклоны, жалюзийные золоуловители ВТИ и циклоны НИИОГАЗ.

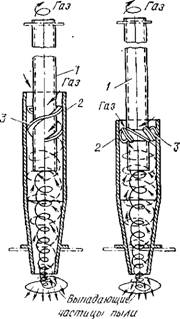

Батарейные циклоны состоят из отдельных циклонных элементов, группируемых в общем корпусе в батарею. Каждый элемент батарейного циклона (рис. 47) состоит из литого чугунного или сварного корпуса 2 и стальных выхлопных труб I диаметрами 100, 150, 250 мм с прикрепленным на ней направляющим аппаратом 3 типа винт или розетка. Аппарат типа винт состоит из двух винтовых лопастей, приваренных к выхлопной трубе под углом 25°, а типа розетка — из восьми лопастей, закрепленных под углом 25...30° на специальной манжете. Во избежание конденсации водяных паров на стенках циклонов минимально допустимая температура дымовых газов должна быть выше на 20... 25 °С точки росы.

При слоевом сжигании топлива к котлам производительностью 2,8 кг/с и менее, если температура газа за котлом не превышает 400° С, батарейный циклон рекомендуется устанавли-

Вать между котлом и экономайзером. Если температура газа превышает 400... 450° С, циклон должен устанавливаться между экономайзером и дымососом или за первой колонкой экономайзера.

|

5 |

Работают батарейные циклоны следующим образом: запыленные дымовые газы входят в межтрубное пространство

|

Газ ^

Рис. 47. Батарейный циклон: |

А — общнй вид; б — схема движения газа в элементе циклона; А — камера обеспыленного газа; В — газораспределительная камера; В — бункер для сбора пыли; / — выхлопная труба; 2 — корпус; 3 — направляющий аппарат

Средней камеры и мелкими струями поступают в батареи циклонов, в которых приобретают вращательное движение. В результате зола, содержащаяся в газах, отжимается к стенке корпуса циклона, выделяясь из газового потока, и стекает в золовой бункер, откуда по мере накопления удаляется из золоуловителя. Очищенные газы через внутренние выхлопные трубы циклонов проходят в верхнюю камеру, откуда общим потоком отводятся из циклона к дымососу. Недостатком батарейных циклонов является их высокое сопротивление, что связано с дополнительным расходом электроэнергии на тягу.

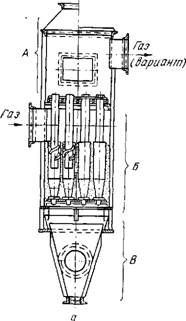

Циклоны НИИОГАЗ эффективно улавливают частицы пыли

размером 5 мк и выше. При этом чем меньше диаметр циклона, тем более мелкие частицы пыли им улавливаются (рис. 48).

Наибольшим коэффициентом обеспыливания обладает ДН-11, но он имеет и наибольшее гидравлическое сопротивление, а следовательно, и повышенный расход электроэнергии. Поэтому его рекомендуется применять в котельных с повышенными требованиями к очистке газов.

Наименее эффективные циклоны ЦН-15у (укороченный) и ЦН-24 (высокопроизводительный) рекомендуется применять соответственно, если существуют обязательные габаритные ограничения в котельной или невысокие требования к очистке. В качестве основного типа циклона для очистки дымовых газов рекомендуется применять ЦН-15.

|

|

Циклоны НИИОГАЗ могут устанавливаться как на всасывающем, так и на нагнетательном участке газохода. Они могут объединяться в группы с общими коллекторами на входе и выходе и общим бункером для сбора золы. Количество циклонов в группе не должно быть больше восьми независимо от их диаметра. Производительность циклонов в зависимости от их количества в группе при температуре 150°С и сопротивлении 0,34... ...0,49 кПа может быть от 1,61 до 15 м3/с. Давление (разрежение) поступающего на очистку газа

Рис. 48. Схема циклона НИИОГАЗ:

1 — корпус; 2 — выпускной патрубок; 3 — впускной патрубок

Не должно превышать 2,45 кПа, а температура 400 °С (но не ниже точки росы).

При компоновке циклонов в группу необходимо соблюдать равенство их сопротивлений. Подвод и отвод газа к каждому циклону от коллектора следует выполнять плавными переходами.

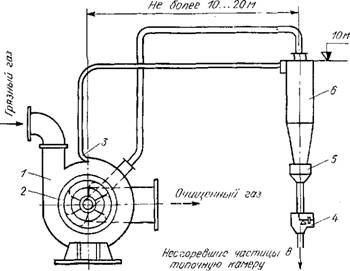

Улиточные искрозолоуловители НИИОГАЗ (рис. 49). Наиболее рациональным способом сухой очистки дымовых газов является для условий лесозаготовительной промышленности использование улиточных искрозолоуловителей. Первые образцы улиточных искро - и золоуловителей для очистки дымовых газов котельных, работающих на мелком древесном топливе, были разработаны Семибрагским филиалом НИИОГАЗ.

|

|

Дымовые газы поступают из воздухоподогревателя котлоагрегата в корпус 1 искрозолоуловителя через его тангенциальный входной патрубок и получают здесь интенсивное вращательное движение. Под действием инерционных сил твердые частички древесного угля отбрасываются к периферии улитки и направляются козырьком 3 в золовыпускной патрубок и про

ходят далее в выносной циклон 6, Из циклона 6 уловленный недожег отводится через форбункер 5, мигалку 4 и по вертикальному стояку направляются обратно в топку, где полностью сгорают. Газы из циклона 6 после отделения от них частичек угля отводятся обратно в искро - и золоуловитель и поступают в центральную зону улитки, где образуется разрежение. Циркуляция газа через выносной циклон осуществляется, таким образом, за счет перепада давления между центром улитки и ее

|

Рис. 49. Схема улиточного искрозолоуловителя НИИОГАЗ |

Периферией, образующегося вследствие вращательного движения газа в улитке. Очищенные дымовые газы из центральной зоны улитки через направляющий аппарат 2 поступают в дымосос, а затем проходят в дымовую трубу. Через выносной циклон 6 проходит небольшая часть дымовых газов, всего 8... ...10%, поэтому габарит этого аппарата невелик.

Преимуществами улиточных искрозолоуловителей НИИОГАЗ является: малое аэродинамическое сопротивление аппаратов; низкая металлоемкость конструкции; высокий коэффициент очистки; защита дымососа от абразивного уноса; экономия топлива за счет возврата несгоревших частиц древесного угля на дожигание в топку.

Основные показатели улиточных искрозолоуловителей НИИОГАЗ приводятся в табл. 31.

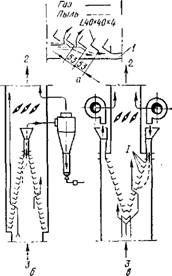

Жалюзийные золоуловители ВТИ. Основным элементом золоуловителя являются жалюзийные решетки, набираемые из отдельных металлических уголков (рис. 50). Решетки могут

устанавливаться как в горизонтальном, так и в вертикальном прямом участке газохода под углом 9° к его оси. Они размещаются таким образом, что сечение выходной камеры постепенно расширяется, а сечение входной — сужается. Значение коэффициента обеспыливания жалюзийного золоуловителя, рекомендуемые ВТИ, составляют 60. ..94%, в зависимости от способа сжигания и рода топлива.

При проектировании золоуловителей используют следующие рекомендации ВТИ:

|

|

1. Температура дымовых газов перед золоуловителем не должна быть выше для стальных решеток 400...450 °С, для чугунных решеток 450...500 °С.

2. Скорость потока газов перед жалюзийной решеткой принимается в пределах 10. ..15 м/с, а в отсосной щели на 25% больше.

Рис. 50. Жалюзийиый золоуловитель системы ВТИ:

А —схема работы решетки; б — схема работы золоуловителя с центральной отсосной щелью; в— то же, но с боковыми отсосными щелями; / — отсосная щель; 2 — выход очищенного газа; 3 — вход запыленного газа

3. Для обеспечения непрерывного удаления из циклона золы и устранения возможных подсосов воздуха под циклоном устанавливается мигалка специальной конструкции. Ее расстояние от циклона должно быть не меньше 700 мм.

|

31. Характеристика улиточных искрозолоуловителей

|

4. По условиям золового износа сопротивление золоуловителя не должно превышать: 0,2... 0,25 кПа при сжигании топлива в шахтно-мельничных топках; 0,44... 0,49 кПа при слоевом сжигании топлива.

Для очистки дымовых газов котельных, работающих на древесных отходах, весьма эффективным может быть применение микропрутковых золоуловителей МП-ВТИ.

Выбор золоуловителя определяется: санитарными требованиями к качеству очистки дымовых газов, количеством очищенных дымовых газов и физико-химическими свойствами летучей золы.

Наиболее эффективными для улавливания летучей золы являются батарейные циклоны и циклоны НИИОГАЗ. Однако они требуют значительно больших площадей и расхода металла, чем золоуловители ВТИ.

Шлакозолоудаление. По «Правилам устройства и безопасной эксплуатации паровых и водогрейных котлов» для котельных с общим выходом шлака и золы от всех котлов 0,06 кг/с и более (независимо от производительности котлов) должно быть механизировано удаление золы и шлака.

Механизация шлакоудаления может осуществляться тремя принципиально различными способами: гидравлическим (гидрозолоудаление); пневматическим (пневмозолоудаление) и механическим. Применяются также комбинированные способы: пневмомеханический и пневмогидравлический.

Пневмозолоудаление. По способу транспортировки очаговых остатков установки пневмозолоудаления разделяются на всасывающие, нагнетательные и смешанные. Во всасывающих системах наблюдается повышенный износ оборудования мелкими золовыми частицами, которые не улавливаются циклоном. Вместе с тем, находясь под разрежением, эти системы исключают запыливание окружающего воздуха, что является важным их преимуществом.

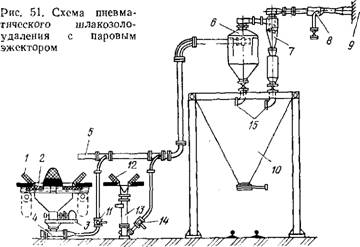

На рис. 51 представлена схема пневматического шлакозоло - удаления с непрерывнодействующим паровым эжектором. Накапливающийся в бункере 1 шлак через затвор 2 периодически поступает в дробилку 3, измельчающую его до кусков размером не более 20... 25 мм. В насадке 4 измельченные куски шлака подхватываются потоком воздуха и транспортируются по сборному золопроводу 5 в циклон 6, где они освобождаются от воздуха. В циклон поступает также и золовоздушная смесь, образующаяся в телескопической насадке 13 золового бункера 12. Воздух, очищенный от пыли в пылеуловителе 7, проходит затем паровой эжектор 8 и вместе с отработавшим паром выбрасывается в дымовую трубу 9. Шлак и зола из циклона и пылеуловителя выпускаются через мигалки 15 в сборный бункер 10, откуда они вывозятся железнодорожными вагонами или автомашинами на золоотвал.

Отсос паровым эжектором шлака и золы осуществляется поочередно: после удаления шлака горизонтальная насадка 4 отключается краном 11 и открывается кран 14 для отсоса

|

|

Золы. Всасывание золы производится обычно телескопической насадкой, состоящей из двух труб, концентрически вставленных одна в другую. Производительность насадки регулируется

|

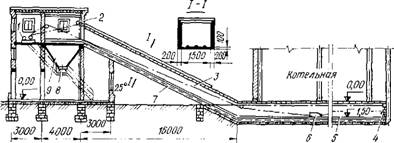

Рис. 52. Схема скреперного золошлакоудаления для котельной небольшой мощности: / — скреперная электрическая лебедка: 2— направляющий блок; 3— стальной канат; 4 — натяжное устройство; 5 — скреперный канал; 6 — скрепер; 7 — наклонная Эстакада; 8 — шибер; .9 — железобетонный бункер для золы н шлака |

Величиной смещения конца наружной трубы по отношению внутренней или скоростью воздуха в ней.

Механические системы (периодического или непрерывного транспортирования) обычно предусматривают в котельных с котлами, оборудованными топками для слоевого сжигания топлива. Системы периодического транспортирования применяют при выходе очаговых остатков в количестве 1,1 кг/с, системы непрерывного транспортирования — при выходе не более 2,2 кг/с.

Для периодического транспортирования используют скреперные и скиповые установки, а также другие подъемники, для непрерывного транспортирования — канатно-дисковые, скребковые конвейеры и шлаковыталкиватели различных конструкций. Канатные скреперные установки могут работать как при сухом, так и при мокром шлакозолоудалении. Первые применяются в том случае, если шлак и зола используются в промышленности строительных материалов или при длительном их хранении.

На рис. 52 показана схема скреперного шлакоудаления из котельной малой производительности. Для удаления шлака и золы из котельных с котлами, оборудованными топками ручного обслуживания и часовым выходом очаговых остатков менее 0,06 кг/с, рекомендуется применять узкоколейные вагонетки с опрокидывающимся кузовом, монорельсовый подвесной транспортер, саморазгружающиеся конвейеры и др.

Опубликовано в

Опубликовано в