Ручная и автоматическая дуговая сварка

1 июня, 2013

1 июня, 2013  admin

admin

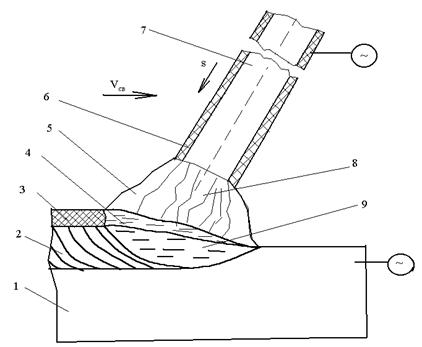

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль сварного шва заготовки (рис. 4.28).

Рис.4.28. Схема дуговой сварки. 1– деталь, 2 – сварной шов,

3 – шлаковая корка, 4 – жидкая шлаковая ванна,

5 – газовая защитная атмосфера, 6 – обмазка (покрытие) электрода, 7 – электрод, 8 – электрическая дуга, 9 – металлическая ванна

Электрод 1 перемещают относительно детали вдоль сварного шва с некоторой рациональной скоростью ![]() , вследствие чего жидкие шлаковая и металлическая ванны остывают и переходят в твердое состояние, образуя шлаковую корку 3 и сварной шов 2. По мере плавления электрода для соблюдения рациональной длины дуги электрод подают в направлении заготовки с подачей S.

, вследствие чего жидкие шлаковая и металлическая ванны остывают и переходят в твердое состояние, образуя шлаковую корку 3 и сварной шов 2. По мере плавления электрода для соблюдения рациональной длины дуги электрод подают в направлении заготовки с подачей S.

Металлические электроды изготовляют из проволоки диаметром от 0,3 до 12 Мм. Электрод имеет специальное покрытие 6, облегчающее возникновение электрического разряда и повышающее его устойчивость, а также способствующее возникновению газовой защитной атмосферы 5 на периферии воздушного промежутка между электродом и заготовкой. Для облегчения возникновения электрического дугового разряда и улучшения его стабильности в состав поверхностного покрытия электрода включают химические соединения, имеющие более низкий потенциал ионизации, чем кислород (13,6 эВ) и азот (14,5 эВ). Так, например, калий, имеющий потенциал ионизации 4,3 эВ.

Электрод покрывают обмазкой не только с целью ионизации воздушного промежутка, но и для улучшения качества сварного шва. Для этого в состав обмазки включают легирующие и раскисляющие химические вещества.

Расплавленное покрытие электрода образует жидкую шлаковую ванну 4. Капли расплавленного электрода стекают на заготовку и образуют металлическую ванну 9.

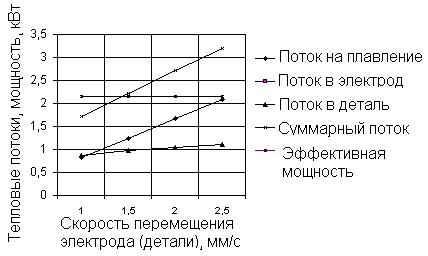

Основными составляющими теплового баланса при ручной дуговой сварке являются поток тепла, поглощаемый металлом электрода при его плавлении и поток тепла, поступающий в деталь (рис. 4.29).

А)

Б)

Рис. 4.29. Баланс тепловых потоков при ручной дуговой сварке (а) и соотношение скоростей перемещения и подачи электрода (б)

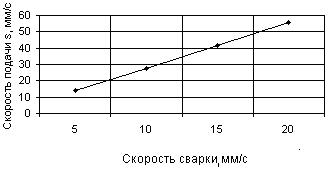

Оптимальная скорость сварки (т. е. скорость перемещения электрода вдоль сварного шва относительно детали) определяется из условия равенства суммы этих потоков и эффективной мощности электрической дуги.

Поток тепла, поступающий в деталь, хотя и неизбежен, но для заполнения сварочного шва не является необходимым. С увеличением скорости сварки поток тепла в деталь увеличивается, хотя и значительно медленнее, чем поток тепла, расходуемый на плавление металла, заполняющего шов. Поэтому увеличение скорости сварки благоприятно с точки зрения рационального использования энергии и снижения себестоимости. Однако при ручной сварке увеличение скорости ограничивается рядом факторов: трудностями ручного управления перемещением и подачей электрода, невозможностью существенного увеличения сварочного тока из-за нагрева электрода, отслоения обмазки электрода.

К недостаткам ручной дуговой сварки относятся невозможность использования больших сварочных токов вследствие разогрева электрода и увеличения разбрызгивания и угара расплавленного металла, насыщение сварного шва газами из-за непосредственного контакта металлической и лаковой ванн с атмосферой и, как следствие, - низкие производительность сварки и качество сварного шва. Кроме того, ручная дуговая сварка экологически вредна для сварщика и требует его высокой квалификации для регулирования оптимального расстояния между электродом и свариваемой деталью и скорости перемещения дуги.

Основными целями совершенствования электрической дуговой сварки являются: повышение качества и надежности сварного соединения, повышение производительности сварки, экономия электроэнергии, расходуемой на сварку, улучшение экологических условий работы сварщика-оператора.

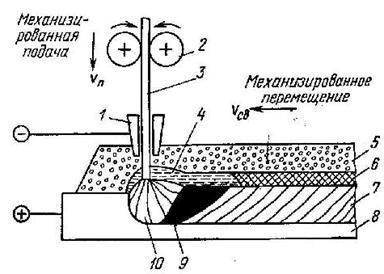

Эти задачи наиболее эффективно решаются за счет механизации или автоматизации подачи электродной проволоки в зону сварки, а также за счет увеличения сварочных токов. При автоматической дуговой сварке под флюсом перемещение сварочной головки вдоль сварного шва и подача электродной проволоки в зону сварки механизированы (рис. 4.30) [12].

Рис. 4.30. Схема автоматической дуговой сварки

Слой флюса толщиной 30–50 мм используется для защиты дуги и сварочной ванны от воздуха, для раскисления и легирования расплавленного металла, для повышения устойчивости горения дуги. Благодаря наличию флюса в качестве электрода используется непокрытая электродная проволока, которую автоматически подают в дугу и перемещают вдоль шва с помощью механизмов подачи и перемещения.

Применение непокрытой проволоки позволяет приблизить токопровод на расстояние 30–50 мм от дуги и тем самым уменьшить разогрев электродной проволоки при применении больших токов.

При автоматической сварке под флюсом дуга 10 горит между электродной проволокой 3 и основным металлом 8. Столб дуги 10 и металлическая ванна жидкого металла 9 со всех сторон плотно закрыты слоем флюса 5. Благодаря этому снижаются потери тепла в окружающую среду, повышается КПД сварки. Часть флюса расплавляется, в результате чего вокруг дуги образуется газовая полость, а на поверхности расплавленного металла – ванна жидкого шлака 4.

Благодаря описанной схеме сварки удается применять повышенные сварочные токи (до 2000 А) и, соответственно, более высокие мощности источника (до 30–40 кВт). При этом внешняя вольтамперная характеристика может быть стационарной.

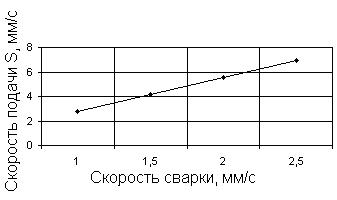

При автоматической дуговой сварке под флюсом за один проход возможно сваривать металл большой толщины (до 20 Мм) без разделки кромок и значительно увеличивать скорость перемещения дуги относительно детали (скорость сварки) (рис. 4.31).

А)

Б)

Рис. 4.31. Баланс тепловых потоков при автоматической дуговой сварке (а) и соотношение скоростей перемещения

И подачи электрода (б)

Как показывает анализ результатов расчета (рис. 4.31, а), при автоматической сварке расход тепла на переплавку электродной проволоки составляет основную часть мощности электрической дуги. Потери тепла на разбрызгивание, на отвод в окружающую среду и в электрод теплопроводностью несущественны, а отвод тепла в деталь также существенно ниже, чем при ручной сварке.

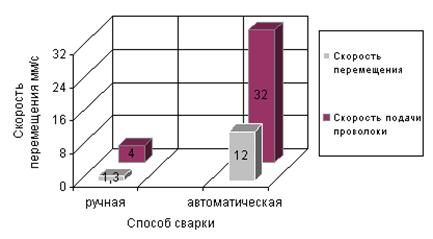

При этом существенно увеличивается производительность сварки, значительно уменьшается себестоимость сварочных работ (рис. 4.32).

Рис. 4.32. Сопоставление скоростей перемещения сварочной

Головки относительно шва и подачи электродной проволоки

При ручной и автоматической дуговой электросварке

Автоматическую сварку применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматических линий для изготовления сварных автомобильных колес и станов для производства сварных труб.

Опубликовано в

Опубликовано в