РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ СВЕРЛИЛЬНЫХ И РАСТОЧНЫХ СТАНКОВ

29 декабря, 2012

29 декабря, 2012  admin

admin

Основными видами инструмента, используемого на станках сверлильно - расточной группы, являются сверла, зенкеры, зенковки, развертки, расточные резцы, блоки и др., обеспечивающие обработку отверстий.

Сверла. На станках с ЧПУ применяют различные типы сверл в зависимости от диаметров, конфигурации и точности обрабатываемых отверстий, а также других конкретных условий их эксплуатации.

Спиральные укороченные сверла с цилиндрическим хвостовиком диаметром 10—20 мм (рис. 4.23, а) предназначены для предварительного центрования отверстий. Конструктивные отличия этих сверл от стандартных точного исполнения (ГОСТ 4010—77*) состоят в том, что уменьшена длина их рабочей части, уменьшены допуски на симметричность сердцевины и осевое биение. Хвостовики сверл не имеют обратной конусности. Угол при вершине 2ф = 90°. Такая заточка обеспечивает получение центровой лунки (рис. 4.23,6), которая в момент засверливания последующим сверлом устраняет контакт перемычки с металлом. Все это позволяет увеличить точность центрования по сравнению со стандартными сверлами. Основные размеры используемых на станках с ЧПУ спиральных сверл с цилиндрическим хвостовиком диаметром 3—20 мм (ОСТ 2-И20-1—80) стандартизованы (ГОСТ 10902—77*).

Спиральные сверла с коническим хвостовиком диаметром 6 — 30 мм (ОСТ 2-И20-2—80) имеют размеры по ГОСТ 10903—77*. У этих сверл по сравнению с соответствующими стандартными точного исполнения уменьшены допуски на симметричность сердцевины сверла, осевое биение режущих кромок, радиальное биение по ленточкам. Эти изменения в конструкции позволяют повысить стойкость сверл и точность обработки отверстий. Сверлами с коническим хвостовиком отверстия можно

|

Конус Морзе

|

|

|

|

Д) 1 2 J |

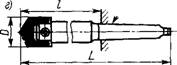

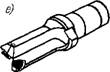

Рис.«4.23. Инструмент для обработки отверстий: а — центровое сверло; б — схема центровой лунки; в — ступенчатое сверло с коническим хвостовиком и углом 2<P=180° на второй ступени; Г — перовое сборное сверло с пластинами из быстрорежущей стали; д — сборное ступенчатое сверло; е — сверло с СМП

Обрабатывать без предварительного центрования.

Ступенчатые сверла (рис. 4.23, в) Предназначены для обработки ступенчатых отверстий под головки винтов в деталях из конструкционных" материалов. Сверла имеют две ступени, большая из которых имеет четыре ленточки, что повышает точность обработки. Применяют сверла как с цилиндрическим, так и с коническим хвостовиком.

Перовые сверла (рис. 4.23, г) используют при сверлении отверстий диаметром 25—80 мм. По сравнению со спиральными их отличают следующие преимущества:

1) простота изготовления сверл большого диаметра и повышенная точность сверления отверстий больших диаметров;

2) повышенная жесткость и прочность конструкции;

3) меньшая стоимость перового сверла по сравнению со стоимостью равных по стойкости спиральных сверл.

Сборные ступенчатые сверла (рис. 4.23, д) позволяют регулировать длину меньшей ступени в широких пределах и более просты в изготовлении: на рабочей части стандартного сверла 1 винтом 2 закрепляют специальную насадку 3. В таком сверле, меняя насадку, можно при одном и том же меньшем диаметре изменять больший диаметр.

Сверла с СМП (рис. 4.23, е) используют для сверления сравнительно коротких [(l,5-f-2,5)rf] отверстий диаметром 18—80 мм. Наружная режущая кромка сверла может быть использована также для дополнительной обточки наружных поверхностей и однолезвий - ного растачивания отверстий. По сравнению с быстрорежущими спиральными сверлами указанные сверла обеспечивают увеличение скорости резания не менее чем в 5—10 раз (до 300 м/мин) при снижении подачи на оборот в два - три раза и при уменьшении усилия подачи до 60 %. Сверла сохраняют постоянную длину, поэтому особенно удобны для станков с ЧПУ. Особенностью эксплуатации сверл является необходимость подвода СОЖ через внутренние каналы под давлением 0,15—0,25 МПа. Для вращающегося инструмента должны быть предусмотрены специальные устройства для подвода СОЖ. На станках с ЧПУ используют сверла и других конструкций [25].

Зенкеры, зенковки, развертки, метчики. Для станков с ЧПУ рекомендуются Зенкеры диаметром 10 — 40 мм (ОСТ 2-И22-1—80), элементы конструкций которых и геометрические параметры отвечают приложению к ГОСТ 12489—71*. По сравнению со стандартными зенкеры для станков с ЧПУ обеспечивают более высокие требования к биению цилиндрических ленточек и шероховатости передних и задних поверхностей режущих зубьев. Рекомендуется использовать зенкеры с износостойким покрытием.

Зенковки цилиндрические и конические (ГОСТ 14953—80*) используют для обработки центровых отверстий по ГОСТ 14034—74*, снятия фасок в точных отверстиях и обработки поверхностей под крепежные детали. Конические зенковки выпускаются с углами конуса 60, 90 и 120°.

Развертки, рекомендуемые к применению на станках с ЧПУ, могут быть быстрорежущими и твердосплавными. Быстрорежущие имеют диаметры 5— 50 мм (ОСТ 2-И26-1—74), они бывают с цилиндрическим и коническим хвостовиками и насадными. Твердосплавные развертки (ГОСТ 11175—80) изготовляют с повышенной точностью, их выполняют или с коническим хвостовиком, или насадными.

Метчики для станков с ЧПУ отвечают требованиям ОСТ 2-И52-1—80. Они имеют следующие особенности: 1) метчики диаметром до 16 мм включительно изготовляются цельными; 2) метчики для нарезания резьбы в сталях средней и высокой прочности имеют комбинированную заборную часть, исключающую сколы режущих зубьев; 3) регламентирован параметр шероховатости центровых отверстий и предусмотрена предохранительная фаска; 4) ужесточены требования к биению режущих кромок и резьбовых элементов; 5) внутренний диаметр метчиков ограничен нижним и верхним отклонениями; 6) величина затылования резьбы по профилю задана из расчета получения оптимальных задних боковых углов; 7) передние углы метчиков дифференцированы по обрабатываемым материалам.

Расточный инструмент. Основная особенность расточного инструмента для станков с ЧПУ состоит в том, что он практически весь является консольным. Поэтому он должен обладать повышенной жесткостью и виброустойчивостью. Так же как и вышерассмотренному инструменту, расточному соответствуют более жесткие, чем стандартному для универсальных станков, нормы на биение и соосность, шероховатость и т. д. Применяют расточные оправки с многогранными пластинами и микрометрическими вставками.

В целях повышения универсальности расточного инструмента и одновременного упрощения конструкции разработаны агрегатно-модульные системы инструмента для разнотипных станков. Такую систему переналаживают в соответствии с изменениями обрабатываемых деталей путем простой компоновки унифицированных взаимозаменяемых узлов и агрегатов. Для компоновки используют определенное число деталей (модулей), которые образуют взаимосвязанный механизм, обладающий достаточными жесткостью и точностью. Такой инструмент позволяет создавать комбинированные расточные инструменты.

Система модульного расточного инструмента [25] состоит обычно из трех функциональных элементов: 1) рабочей части (расточных головок); 2) удлинителей и переходников; 3) хвостовых (базовых) частей, предназначенных для установки в шпинделе станка. В различных системах модульного инструмента элементы при создании комбинаций соединяют по-разному (на резьбе, сто - порение винтами и др.).

Для растачивания точных отверстий на многоцелевых станках начинают использовать устройства, позволяющие осуществлять автоматическую размерную наладку вершины резца непосредственно на станке. Это так называемые расточные плансуппорты с программным управлением. При их использовании сокращается номенклатура расточных оправок, уменьшается вспомогательное время на смену инструмента, они позволяют растачивать ступенчатые и конические отверстия, подрезать торцы и прорезать канавки, нарезать резьбу (при наличии обратной связи по углу поворота шпинделя), успешно совмещать растачивание с фрезерными работами.

Опубликовано в

Опубликовано в