РАЗРАБОТКА РЕЖИМОВ ПЛАЗМЕННОЙ НАПЛАВКИ

9 марта, 2014

9 марта, 2014  admin

admin Основными параметрами режима при наплавке плазменной струей с токоведущей присадочной проволокой является сварочный ток и напряжение между неплавящимся электродом и присадочной проволокой, скорость наплавки, расстояние от торца присадочной проволоки до поверхности изделия. Существенное влияние на наплавку оказывают диаметр электрода и присадочной проволоки, расход защитного газа, углубление электрода в канал головки, угол наклона сварочной головки к поверхности изделия, напряжение холостого хода источника питания, толщина изделия, амплитуда и частота колебаний плазменной головки. •

Влияние сварочного тока

Одним из основных параметров режима наплавки является величина сварочного тока. Увеличение сварочного тока приводит к увеличению перегрева наплавляемого металла и, как следствие, к увеличению нагрева поверхности основного металла. Чрезмерное увеличение сварочного тока приводит к проплавлению основного металла при наплавке легкоплавких металлов и к увеличению проплавления основного металла и степени перемешивания основного и наплавляемого металлов при наплавке металлов с близкими теплофизическими свойствами. Так, при наплавке бронзы на сталь толщиной 5 мм проплавление наступает при токе 160 а, при наплавке на сталь толщиной 8 мм — при 180 а, при наплавке на сталь толщиной 18 мм — при 200 а. С увеличением величины тока при прочих равных условиях переход железа в металл наплавки при наплавке меди и ее сплавов на сталь увеличивается. Это объясняется тем, что с увеличением сварочного тока возрастает объем жидкой ванны, так как увеличивается количество расплавленной проволоки и увеличивается количество тепла, идущего на ее плавление и перегрев. Перегрев капель жидкого металла, переходящих с проволоки на изделие, увеличивается.

Влияние скорости подачи проволоки

При наплавке плазменной струей с токоведущей присадочной проволокой в отличие от сварки (наплавки) неплавящимся электродом с присадочной проволокой скорость подачи присадочной проволоки имеет жесткую связь с режимом наплавки.

Скорость подачи проволоки оказывает большое влияние на характер переноса металла в сварочную ванну. Вследствие того, что дуговой разряд горит, независимо от изделия, с увеличением скорости подачи проволоки характер переноса металла в плазменном факеле легко регулируется от крупнокапельного до мелкокапельного даже при постоянно заданных параметрах источника питания. Это вызвано тем, что хотя тепловая мощность источника питания и не меняется (UI = const), но за счет уменьшения напряжения величина тока резко увеличивается, что приводит к уменьшению размера капель расплавленного присадочного металла и увеличению частоты их переноса. При наплавке желательно, чтобы характер переноса был крупнокапельный. В этом случае разогрев основного металла меньший и, следовательно, переход элементов основного металла в металл наплавки меньший, свойства наплавленного соединения выше. Поэтому скорость подачи присадочной проволоки подбирается такой, чтобы был обеспечен крупнокапельный перенос металла.

Выбор скорости наплавки

Скорость наплавки при наплавке плазменной струей с токоведущей присадочной проволокой определяется режимом наплавки, углом наклона сварочной головки к изделию, расстоянием от торца присадочной проволоки до поверхности основного металла, качеством подготовки поверхности основного металла, требованием попадания капель перегретого расплавленного металла присадочной проволоки в ванну жидкого металла. Оптимальной можно считать такую скорость наплавки, при которой капли перегретого жидкого металла присадочной проволоки попадают в ванну перемещающегося по поверхности изделия жидкого металла наплавки на расстоянии 2—3 мм от головной части ванны. Критерием того, что установленная скорость наплавки максимальна, является то, что при увеличении установленной скорости наплавки капли присадочного металла начинают частично попадать на основной металл впереди перемещающейся ванны.

При уменьшении скорости наплавки (в определенных пределах) увеличиваются нагрев поверхности основного металла и длительность контактирования твердой и жидкой фаз, что приводит к увеличению содержания примесей основного металла в металле наплавки.

При чрезмерном уменьшении скорости наплавки, когда капли присадочного материала попадают в ванну на расстоянии свыше 8—10 мм от ее головной части, может произвойти, как показали - исследования, и уменьшение температуры разогрева поверхности основного металла. Это можно объяснить тем, что к моменту попадания капель присадочного металла в ванну, часть ванны, соприкасающаяся с твердым основным металлом, уже закристаллизовалась. Дополнительно введенное с каплями жидкого металла тепло недостаточно для расплавления уже закристаллизовавшегося металла. Кроме того, прослойка жидкого металла между плазменной струей и поверхностью основного металла значительно большая, чем при оптимальной скорости наплавки, что также приводит к уменьшению разогрева поверхности основного металла. Однако применение таких заниженных скоростей наплавки приводит к резкому уменьшению производительности труда, повышенному расходу присадочного металла, защитного газа и др., что весьма нежелательно. Поэтому скорость наплавки следует устанавливать оптимальной в соответствии с установленным режимом наплавки.

Скорость наплавки в очень сильной степени зависит от угла наклона сварочной головки к поверхности изделия. При возбуждении дуги между вольфрамовым электродом и присадочной проволокой плазменный факел вследствие магнитного дутья отклоняется в сторону. Угол отклонения зависит от величины тока в проволоке. Вследствие этого при наплавке может оказаться, что плазменный факел будет воздействовать на твердый основной металл впереди сварочной ванны. В этом случае нарушится смысл процесса, а именно: образование соединения только за счет взаимодействия перегретого электродного металла с твердым основным металлом. Поэтому плазменную головку целесообразно устанавливать под некоторым углом а к поверхности изделия (см. рис. 27). При наклонном положении головки плазменный факел не выходит из зоны ванны наплавляемого металла и выполняет функции термостата, т. е. поддерживает ванну в перегретом состоянии в течение необходимого времени. Одновременно он оказывает дополнительное давление на жидкий металл, улучшая этим условия его растекания по поверхности изделия. Скорость наплавки при таком

|

а) П/ ^ 6)

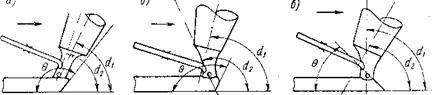

Рис. 33. Схема вариантов наклона плазменной головки к поверхности изделия ai — угол наклона плазменной головки; сс2 — угол между направлением потока плазменного факела и поверхностью изделия; 0 — угол наклона головной части ванны к поверхности основного металла; а — оптимальный угол наклона |

процессе подбирается равной скорости растекания перегретого металла ванны. В зависимости от угла наклона сварочной головки к изделию меняется и направление потока плазменной струи к изделию. Поток плазменной струи может быть направлен к изделию под углом а2 меньше 90°, под прямым углом и под углом больше 90° (рис. 33). Во всех трех случаях угол наклона головки аг к изделию меньше 90°.

В первом случае ах < а; а2 < 90°; 0 >> 90° (где а — оптимальный угол наклона плазменной головки, обеспечивающий направление потока плазменной струи нормально к ванне; 0 — угол растекания; рис. 33, а). Поток плазменной струи направлен навстречу перемещающейся ванне жидкого металла, и давление газов препятствует перемещению ванны жидкого металла. Скорость наплавки уменьшается.

Во втором случае ах = а, а2 = 90°, 0 <90° (рис. 33, в). Поток плазменной струи направлен в центр ванны жидкого металла, и дополнительное давление, оказываемое потоком, заставляет течь жидкий металл быстрее. Скорость наплавки увеличивается. ,

В третьем случае аг > а, а2 >'90°, 0 > 90° (рис. 33,6). Поток плазменной струи направлен частично в ванну и частично за ванну, что также препятствует нормальному течению ванны жидкого металла, так как и ё этом случае необходимо преодолеть дополнительное сопротивление плазменной струи.

Если во втором случае ванна жидкого металла течет с постоянной скоростью углом вперед, то в третьем и особенно в первом случае ванна жидкого металла течет неравномерно, как бы отдельными волнами, углом назад.

В табл. 10 приведены оптимальные углы наклона сварочной головки к изделию при различных режимах наплавки и получающиеся при этом скорости наплавки применительно к случаю наплавки бронзы на сталь. Для примера приведены скорости наплавки при этих же режимах, но на других углах наклона сварочной головки.

|

Таблица 10 Влияние угла наклона сварочной головки к изделию на скорость наплавки бронзы Бр. КМцЗ-1 на малоуглеродистую сталь

|

Как видно из таблицы, установка правильного угла наклона сварочной головки к изделию позволяет повысить скорость наплавки на 10—30%. Кроме того, поскольку в первом и третьем случаях ванна расплавленного металла течет углом назад, краевой угол смачивания больше 90°, в результате чего условия смачивания резко ухудшаются, а в отдельных местах может быть несплавление наплавляемого металла с основным металлом..

Влияние расхода защитного газа

При наплавке плазменной струей с токоведущей присадочной проволокой капли расплавленного перегретого металла и вся сварочная ванна должны находиться внутри потока защитного газа во избежание соприкосновения жидкого наплавляемого металла с атмосферой. Надежная защита жидкого металла от контакта с воздухом будет только при ламинарном потоке газа. Однако при малой скорости истечения защитный газ сильно нагревается от дуги, что нарушает устойчивость потока и облегчает

попадание воздуха к жидкому металлу. При чрезмерном повышении скорости истечения защитные свойства потока уменьшаются из-за подсоса воздуха. Уменьшение расхода газа приводит [49] к понижению эффективной тепловой мощности и снижению эффективного к. п. д. источника нагрева.

Наилучшие результаты получены при расходе защитного газа 1000—1200 ліч и плазмообразующего газа 100—150 л/ч.

Влияние расстояния от присадочной проволоки до изделия

Как указывалось выше, расстояние от присадочной проволоки до изделия очень сильно влияет на эффективную тепловую мощность источника теплоты: с уменьшением этого расстояния эффективная тепловая мощность, а следовательно, нагрев поверхности основного металла и переход элементов основного металла в металл наплавки увеличиваются. Кроме того, при чрезмерном уменьшении расстояния от присадочной проволоки до изделия ухудшается газовая защита из-за образования высокой турбулентности потока и в результате подсоса воздуха. Чрезмерное увеличение расстояния (более 25 мм) приводит также к резкому ухудшению газовой защиты, вызывая дефекты в металле наплавки. Наиболее оптимальным, как показали исследования, является расстояние 8—17 мм'.

Влияние напряжения холостого хода

Напряжение холостого хода источника питания дуги оказывает влияние на устойчивость процесса наплавки. Исследования показали, что процесс наплавки протекает устойчиво при напряжении холостого хода источника питания дуги (плазмы) не ниже 70 в. Это требование удовлетворяется стандартными источниками питания постоянного тока типа ПС-500, ПСО-500 и др.

Выбор диаметра электрода

В качестве неплавящегося электрода, исходя из условий повышения его стойкости, уменьшения расхода и сохранения стабильности процесса, наиболее желательно применять, как показали исследования, лантанированные электроды 0 4—5 мм. При наплавке в среде аргона можно применять и вольфрамовый электрод. Однако при наплавке в среде азота следует применять только лантанированные электроды. При необходимости вести наплавку на малых токах можно применять электрод 0 3 мм.

Влияние толщины изделия

|

97 |

Толщина изделия во многом влияет на качество металла наплавки и сварного - соединения. Были проведены исследования по наплавке плазменной струей бронзы на сталь толщиной от 1 до 60 мм. Во всех случаях получено качественное соединение

7 А. Е. Вайнерман и др.

металла наплавки с основным металлом, отсутствие проплавле - 1 ния основного металла и низкое содержание примесей основного 1 металла в металле наплавки. !

С увеличением толщины изделия сварочный ток следует увеличивать.

Выбор диаметра присадочной проволоки

Диаметр токоведущей присадочной проволоки в принципе может быть любым. При необходимости получения малой ТОЛЩИНЫ ; металла наплавки и при наплавке на изделия малой толщины (до 2—3 мм) целесообразнее применять проволоку 0 1,0—1,6 мм.

В остальных случаях целесообразнее применять проволоки 0 2— ‘

5 мм. С увеличением диаметра присадочной проволоки можно ; обеспечить крупнокапельный перенос металла, а следовательно, и меньший перегрев основного металла при более высоких значениях сварочного тока, чем применяемых при наплавке тонкими проволоками. Кроме того, с увеличением диаметра присадочной проволоки повышается к. п. д. процесса наплавки, так как более полно используется тепло плазменного факела, увеличивается скорость наплавки, повышается коэффициент расплавления, эффективность процесса наплавки повышается.

При наплавке двумя токоведущими проволоками желательно, чтобы их диаметры были одинаковыми, хотя возможно примене - ' ние проволок разных диаметров.

При наплавке с токоведущей и нетоковедущей присадочной проволоками диаметр последней целесообразно выбирать меньшим или равным диаметру токоведущей присадочной проволоки.

При плазменной наплавке порошком большое значение имеет размер зерна порошка, особенно в случае наплавки с вдуванием •’ порошка в дугу. Слишком крупные зерна порошка могут недо - ■ | статочно проплавиться в плазменной струе и попадают на под - |

ложку в твердом состоянии. Мелкие зерна комкуются и могут

забивать шланги горелки или даже спекаться между собой в сопле горелки. Поэтому для плазменной наплавки с вдуванием порошка в дугу наиболее целесообразно применять зерна размером 0,07—0,1 мм.

В случае же наплавки по слою порошка применяется крупнозернистый порошок размером 0,5—2,5 мм. Применение в этом случае мелкозернистого порошка нецелесообразно, так как он может сдуваться с наплавляемой поверхности пламенем дуги или струей защитного газа, и во избежание этого на поверхности изделия приходится предварительно наносить связывающее вещество.

Рабочие режимы плазменной наплавки различных металлов приведены ниже в соответствующих главах.

Опубликовано в Плазменная наплавка металлов

Опубликовано в Плазменная наплавка металлов Комментарии закрыты.