Пропитка и лакирование

14 мая, 2013

14 мая, 2013  admin

admin Итак, на первой стадии производства слоистых пластиков армирующие наполнйтели пропитывают раствором фенольной смолы. Смолу можно наносить как на обе, так и на одну сторону Полотна бумаги или ткани. При пропитке обеих сторон полотно пропускают через пропиточную ванну, наполненную раствором смолы. Количество наносимой смолы регулируется шириной зазора между двумя прижимными валиками, через который проходит пропитываемое полотно (рис. 6.4). При пропитке смола должна достаточно глубоко проникать в материал наполнителя и заполнять крупные поры. В бумаге смола заполняет промежутки между отдельными целлюлозными волокнами, а в ткани — промежутки между отдельными нитями. Степень пропитки бумаги имеет большое значение для механических и электрических свойств гетинакса.

|

; |

Крезольные смолы резольного типа, применяемые для пропитки, имеют в своем составе очень крупные молекулы, которые не могут проникать в капилляры целлюлозных волокон. Поэтому бумагу вначале пропитывают низкомолекулярной смолой. Смола

Крезольные смолы резольного типа, применяемые для пропитки, имеют в своем составе очень крупные молекулы, которые не могут проникать в капилляры целлюлозных волокон. Поэтому бумагу вначале пропитывают низкомолекулярной смолой. Смола

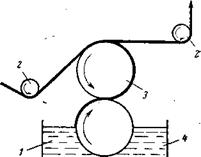

Рис. 6.4. Схема пропиточной машины:

1 — подающий барабан; 2 — направляющий вал с приводов*; 3 — пропиточная ванна с направляющими роликами; 4 — прижимные валики.

Для предварительной пропитки должна удовлетворять следующим требованиям [11]:

Хорошо растворяться в воде;

Хорошо совмещаться с основной пропиточной смолой; не ослаблять впитывающей способности бумаги; иметь низкую молекулярную массу;

Не оказывать отрицательного влияния на эластичность наполнителя.

Подходящую смолу Для предварительной пропитки можно получить конденсацией меламина, формальдегида и фенола.

Механические свойства армирующего наполнителя после пропищи низкомолекулярной смолой не ухудшаются, а прочность при растяжении и сжатии даже увеличивается. Заметно улучшаются электрические свойства и водопоглощение.

Механические свойства армирующего наполнителя после пропищи низкомолекулярной смолой не ухудшаются, а прочность при растяжении и сжатии даже увеличивается. Заметно улучшаются электрические свойства и водопоглощение.

Рис. 6.5. Схема лакировальной машины:

1 — погружной валик; 2 — направляющие ролики; 8 — пропиточный валик; 4 — пропиточная ванна.

В результате проникновения нёболыпих по размеру молекул смолы в микрокапилляры и пространства между волокнами наполнителя резко снижается капиллярность, обусловливающая водопоглощение гетинакса.

Такая двухстадийная пропитка успешно применяется на практике. Способ предусматривает использование последовательно действующих пропиточных машин [12].

При лакировании смолу наносят лишь на одну сторону армирующего наполнителя, имеющего малую впитывающую способность. Нанесение осуществляют с помощью валика, на который подается полотно. Процесс схематически показан на рис. 6,5* Установка состоит из пропиточной ванны, погружного и пропиточного валиков и направляющих роликов. Пропиточрая ванна имеет двойные стенки, сделанные из листов нержавеющей стали. Ванна может иметь электрический, водяной или паровой обогрев. В современных машинах пропиточная ванна опускается или поднимается с помощью электропривода.

Поверхности погружного и пропиточного валиков должны иметь хромированные покрытия. Направляющие ролики изготавливают из стали. Их поверхности, как правило, также хромируют. Для того чтобы слой наносимой А смолы, определяемый шириной зазора между погружным и пропиточным валиками, оставался постоянным, они должны иметь малый допуск на радиальное биение. В современных машинах этот допуск составляет 0,0025 мм [13]. Ширина зазора регулируется с точностью до 0,01 мм.

Распределение клея на полотне регулируется предохранительным устройством одного из валиков. Скорость движения полотна

обычно несколько меньше окружной скорости пропиточного валика, за счет чего достигается равномерное нанесение смолы.

После пропитки или лакирования наполнитель должен быть высушен в сушильном канале (длиной 20—25 м) машины. Температура сушки 80—140 °С [14]. Обогрев осуществляется ребристыми трубчатыми нагревателями с регулируемой температурой поверхности. В вертикальных сушилках у входа в сушильный

После пропитки или лакирования наполнитель должен быть высушен в сушильном канале (длиной 20—25 м) машины. Температура сушки 80—140 °С [14]. Обогрев осуществляется ребристыми трубчатыми нагревателями с регулируемой температурой поверхности. В вертикальных сушилках у входа в сушильный

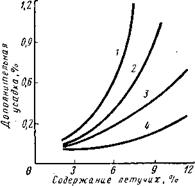

Рис. 6.6. Зависимость дополнительной усадки слоистых пластиков на основе немодифицированных (1, 4) и модифицированных (2, 3) мела - миновои (1,2) и фенольной (3, 4) смол от содержания летучих в пропитанной бумаге после сушки.

Канал часто предусматривают участок нагрева инфракрасными лучами, который предназначен для быстрого испарения растворителя и для предотвращения стекания смолы под действием собственного веса. Во избежание образования поверхностной пленки необходим нагрев всего слоя смолы. Для этой цели служит лампа - термоизлучатель с максимальной длиной излучаемой волны от 2 до 3 мкм [15]. В головной части сушилки находится отсасывающее устройство, постоянно обеспечивающее в сушильном канале требуемую циркуляцию воздуха.

Горизонтальные лакировальные машины имеют горизонтально расположенный сушильный канал. Полотно, вводимое в сушильный канал, обдувается горячим воздухом, поступающим через щели сопловых коробок, расположенные перпендикулярно направлению воздуха. Полотно при движении через сушильный канал поддерживается либо транспортерными роликами, либо воздушными амортизаторами.

Для пропитки стеклотканей могут применяться вертикальные машины. При этом толщина наносимого слоя смолы регулируется не шириной зазора между валиками, как при пропитке бумаги, а вязкостью раствора смолы и рабочей скоростью. Нанесенную смолу сушат инфракрасными лампами. Рабочая скорость машин для пропитки стеклоткани намного меньше скорости машин для пропитки бумаги или ткани.

Сушка нанесенного слоя смолы в сушильном канале идет в две стадии. На первой стадии испаряется растворитель, на второй — происходит дальнейшая конденсация смолы. В высокопроизводи-

Тельных машинах удельная производительность по испарению воды при прохождении полотна достигает 46 кг/(м2*ч) [14]. Содержание летучих в полотне после сушки должно составлять не более 4—8%. На рис. 6.6 показано, как зависит усадка мелами - новых и фенольных слоистых пластиков от содержания летучих. Знание этой зависимости особенно важно при изготовлении декоративных слоистых плотиков [12].

|

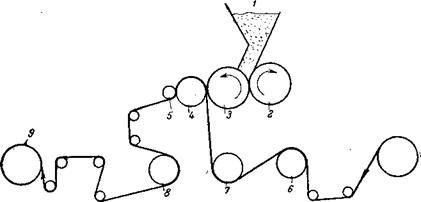

Рис. 6.7. Схема вальцевого способа кэширования: 1 — смола; 2 — плавильный валок; з — каширующий валок; 4 — приемный валок; 5 — обжимной валок; б, 7 — горячие валки; 8 — охлаждающий барабан; 9 — рулон^ |

При использовании описанных выше способов пропитки и лакирования применяют растворы смол. В так называемом вальцевом способе каширования используется твердая смола в виде гранул или порошка. Схема этого способа показана н& рис. 6.7 [1].

Дозирование смолы осуществляется профилированным валком (на схеме не показан), который синхронно связан с каширующим валком 3. Смола от дозировочного валка поступает в пространство между валками 2 и 3, вращающимися в противоположных направлениях, скорость вращения которых можно ступенчато регулировать. Между валками, нагретыми до 260 °С, происходит расплавление смолы. С каширующего валка смола с помощью приемного валка 4 непрерывно переходит в виде тонкой пленки на полотно. Равномерному нанесению смолы помогают горячие валки 6 и 7, нагревающие полотно. Окружная скорость валка 4 может быть больше или меньше скорости полотна, благодаря чему достигается качественное нанесение слоя смолы на различные основы. Обжимной валок 5 разглаживает покрытое смолой полотно, которое затем проходит через охлаждающий барабан 8, и после обрезки краев наматывается в рулон.

При прессовании гетинакса для достижения плотного прилегания слоев важно, чтобы смола, нанесенная на бумагу, имела достаточно высокую текучесть. Один из видов контроля изготовления слоистых пластиков заключается в проведении различных испытаний на текучесть. Так, пакет пропитанных смолой листов бумаги определенных размеров прессуют при определенных давлении и температуре в течение нескольких минут. Выступившую в процессе прессования по краям образца смолу удаляют. Потери массы образца (в %) характеризуют степень текучести смолы. Естественно, на результаты испытаний сильно влияет количество нанесенной смолы. Необходимым условием является максимальное выделение избыточной смолы, остающейся после заполнения промежутков между волокнами бумаги. Потери массы у бумаги, недостаточно пропитанной смолой, объясняются в основном выделением летучих по краям образца вместе с частицами смолы. В этом случае результат будет зависеть от размеров поверхности образца и от вида поверхности.

В работе [17] описан другой метод определения текучести. В этом случае измеряют уплотнение пресс-пакета при постепенно возрастающей температуре и постоянном давлении. Измерение степени уплотнения в сочетании с дифференциальным термическим анализом позволяет следить за тепловыми и механическими процессами в образце. Пакет (испытуемый образец) покрытых смолой листов бумаги размерами 120 X 120 Мм и массой около 140 г помещают под пресс. Для измерения разности температур служит цепь, состоящая из термоэлементов, причем один спай термоэлемента фиксируют в середине испытуемого образца, а другой — между двумя асбестовыми листами, служащими образцом для сравнения. Пресс закрывается, прикладывается давление и замыкается соответствующая электрическая цепь. Затем включают программный регулятор температуры, нагревающий образец по заданной программе от 20 до 250 °С, снимают нужные показания и прекращают нагрев.

Опубликовано в

Опубликовано в