ПРОИЗВОДСТВО ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ ПО РЕЗАТЕЛЬНОЙ ТЕХНОЛОГИИ

29 ноября, 2012

29 ноября, 2012  admin

admin В СССР, как и во многих странах мира, широкое развитие получает производство ячеистобетонных изделий по резательной технологии. »

Применение прогрессивной резательной технологии в отличие от формования изделий в индивидуальных формах позволяет осуществлять производство всего ассортимента изделий из ячеистого бетона в формах од- ного-двух типоразмеров; проводить автоклавную обработку массивов на специальной запарочной решетке без бортоснастки, что способствует увеличению оборачиваемости форм и снижению металлоемкости парка форм в 2 — 3 раза; повысить до 0,4 — 0,45 коэффициент заполнения автоклава и соответственно снизить на 20-30% удельные энергозатраты на 1 м3 ячеистобетонных изделий; увеличить производительность формовочных линий до 2 раз за счет увеличения объема формуемых массивов ячеистобетонного сырца.

В СССР основной объем изделий по резательной технологии выпускается на отечественном оборудовании "Универсал-60", созданном НИПИсиликатобетона, которое в серийном исполнении получил название СМС-300 (301).

Комплект оборудования и оснастки для производства изделий из ячеистого бетона по резательной технологии предназначен для доавтоклавной разрезки массивов на стеновые блоки, перегородочные плиты и армированные панели, плиты покрытия и перекрытия. Он включает резательную машину для продольной и поперечной резки массива, захват для подъема и перемещения массивов, автоклавные решетки и специальный захват для их транспортировки.

В комплекте предусмотрены формы трех видов: стационарные для агрегатно-поточной линии; вагонетки для конвейерной линии, работающей по вибротехнологии, переставляемые краном при использовании виброформования на вибрационных или ударных площадках [7].

В последнем случае после заливки в формы яче- истобетонной смеси и ее вибровспучивания массив, достигший необходимой пластической прочности, захватом передается на стол резательной машины. Разрезка массива осуществляется при значении пластической прочности 0,03 - 0,035 МПа. Разрезанный в трех направлениях массив вместе с решеткой снимается с рабочего стола и устанавливается на автоклавную тележку.

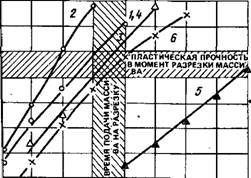

Для ритмичной работы линии очень важно обеспечить достижение массивом указанной пластической

Рнс. 16. Кинетика нарастания пластической прочности ячеи сто бетонного массива в зависимости от состава сырьевой смеси и температуры воды н затворения 1, 2, 3, 4, 5 — номера массивов (табл. 13)

Прочности за определенный период времени, к моменту разрезки.

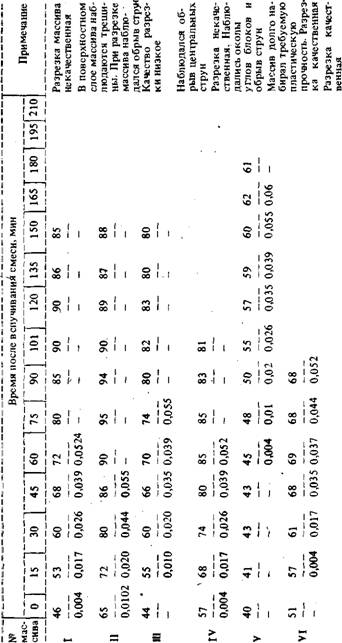

В табл. 13 — 14 и на рис. 16 приводятся результаты исследований влияния содержания в смеси активной СаО, величины В/Т, температуры воды затворения и смеси в момент заливки на консистенцию ячеистобе - тонной смеси и изменение во времени температуры и пластической прочности ячеистобетонного массива средней плотностью 650 кг/м3. В исследованиях использовалась негашеная известь активностью 77%, температурой гашения 80°С и скоростью гашения 9 мин. Формование осуществлялось по комплексной вибрационной технологии. Разрезка массивов проводилась с использованием комплекта оборудования "Универ- сал-60".

Как следует из приведенных данных, содержание активной СаО в пределах 14 — 16% приводит к интенсивному разогреву и набору ячеистобетонным массивом пластической прочности. Это явилось причиной появления в поверхностных слоях массива визуально наблюдаемых-трещин, некачественной разрезки и обрыг - ва струн.

|

° 15 30 If5 60 75 90 105 120 |

|

ВРЕМЯ ВЫДЕРЖКИ МАССИВА ПОСПЕ ВСПУЧИВАНИЯ, МИН |

Попытки снизить максимальную температуру или замедлить скорость нарастания пластической прочно-

|

|

|

|

Сти за счет снижения температуры воды затворения ие привели к ожидаемому результату (см. табл. 14).

Введение в сырьевую шихту добавки гипса в количестве 1,5 — 3% позволило несколько замедлить скорость разогрева, но конечная температура, по-прежнему, оставалась недопустимо высокой.

Наиболее эффективным оказалось снижение содержания активной СаО до 12 — 13%, за счет увеличения расхода цемента до 10%, что позволило регулировать интенсивность разогрева ячеистобетонного сырца и динамику нарастания пластической прочности путем изменения температуры воды затворения.

При указанном содержании в смеси активной СаО для обеспечения необходимых условий вспучивания и созревания ячеистобетонного сырца температура воды затворения должна составлять 43 — 45°С.

НИПИсиликатобетона на базе комплекта резательных агрегатов "Универсал-60" с использованием ударной площадки разработан типовой проект механизированной линии по производству стеновых ячеистобетонных блоков.

Проект рассчитан на строительство специализированных цехов производительностью 80 тыс. м3 в год стеновых блоков, а также пригоден для привязки на территории существующих заводов силикатного кирпича во всех районах Советского Союза, кроме районов повышенной сейсмичности и вечной мерзлоты [7].

Возможность привязки проекта цеха к заводам по выпуску силикатного кирпича значительно облегчает решение вопросов обеспечения производства основными сырьевыми материалами (известью и песком) и размещение паросилового хозяйства. Более того, в целях поощрения производства стеновых ячеистобетонных блоков, которые по затратам на организацию производства, себестоимости и эффективности применения значительно превосходят силикатный кирпич, производство 1 м3 блоков приравнивается к 1 тыс. шт. полнотелого кирпича, хотя объем последних составляет 2 м3.

Применительно к производству стеновых блоков по виброрезательной технологии перспективной является разработанная НИПТИ "Мосмаш" НПО "Мосгормаш" совместно с ВНПО стеновых и вяжущих материалов конвейерная линия, разработчики которой удостоены премии Совета Министров СССР за 1988 г.

|

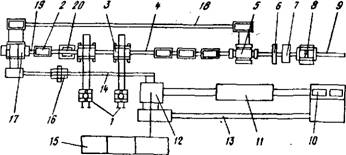

Рис. 17. Схема технологической линии с разрезкой массива на формовочном поддоне 1 -- смеситель; 2 - форма; 3 - виброплощадка; 4 - конвейер выдержки; 5 - установка разборки форм; 6 - устройство подрезки массива; 7 - устройство для снятия горбушки; 8 - машина продольно-поперечной разрезки; 9 - накопительный конвейер; 10 - автоклавная тележка; 11 '- автоклав; 12 - установка разборки автоклавных тележек; 13 - линия возврата автоклавных тележек; 14 - конвейер возврата поддонов; 15 - склад готовой продукции; 16 - установка для сборки форм; 17 - линия возврата бортоснастки; 18 - конвейер подачи форм; 19,- установка для смазки форм |

Работа линии, принципиальная схема которой приведена на рис. 17 [9], осуществляется следующим образом. Ячеистобетонная смесь загружается в смесители мостового типа (1), которые перемещаются по подвесным путям поперек линии формования. Формование ячеистобетонного сырца осуществляется в формах (2) на виброплощадках (3). Вызревание ячеистобетонного сырца до набора им пластической прочности достаточной для раскрытия форм происходит на конвейере (4) обычно в течение 60 мин. На специальной установке (5) производится раскрытие формы и выдвижение поддона с массивом. Поддон с массивом подается на установку, где происходит его калибровка по высоте (6) и снятие горбушки (7), а бортоснастка по линии возврата (18) подается к началу конвейера на установку сборки форм (17). После этого массив попадает на резательную машину (8), где происходит его разрезка пилящими струнами при опускании специальной рамы. При этом, как отмечают авторы [9], разрезка может осуществляться на одной машине, где струны для продольной и поперечной резки разнесены по высоте, либо на двух машинах продольной и поперечной разрезки. Поддон с разрезанным массивом поступает затем на конвейер комплектации (9) и переносится на автоклавную тележку (10). После гидротермальной обработки (11) автоклавная тележка поступает на пост разборки (12), где автоклавные тележки освобождаются от изделий и поддонов и по линии возврата (13) подаются на пост комплектации.

Освободившиеся поддоны по линии возврата (14) поступают на пост сборки форм (17), проходя по пути пост чистки поддонов (16), а готовые изделия с поста разборки (12) подаются на склад готовой продукции (15). Собранные формы с поста сборки (17) поступают на конвейер (19) и перемещаются на виброплощадку (3).

Существенными преимуществами этой линии являются: отсутствие крановых операций по переноске массива, как это принято на линии "Универсал-60"; возможность разрезки массива во всех направлениях на собственном поддоне, а также широкий интервал пластической прочности сырца 0,015-0,035 МПа, при которой осуществляется разрезка. Последнее обстоятельство очень важно как с точки зрения обеспечения ритмичности работы линии, так и с точки зрения жестких ограничений к качеству сырья, прежде всего характеристик используемой извести, а также состава ячеистобетонной смеси.

Отличительной особенностью этой линии является длина формуемого массива (форм), которая равна 3 м. Принятие такой длины позволило не только отказаться от переноски массивов, но и повысило надежность и безопасность ведения технологического процесса [9].

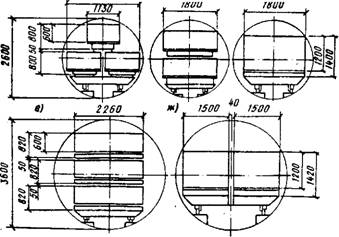

В зависимости от размеров автоклава авторами [9] предложены схемы его рационального заполнения массивами на формовочных поддонах (рис. 18). Показано [9], что для автоклавов диаметром 2000 и 2600 мм использование перспективного массива высотой 1200 мм позволяет увеличить коэффициент заполнения автоклава, по сравнению с массивом высотой 600 мм, с 0,34 - 0,36 до 0,39 - 0,48 (табл. 15). При этом представляется возможным с использованием двух формовочных постов создание высокопроизводительных линий мощностью 230 — 250 тыс. м3 в год при работе в две смены и 350 — 400 тыс. м3 в год при трехсменной работе [9].

|

Таблица 15. Коэффициенты заполнения и мощность автоклавов в зависимости от их размеров и габаритов ячеистобетонных массивов

Размеры Автоклава, Мм |

|

2000x1900 2000x4100 2600x1900 3600x2700 |

|

6> 2000

|

|

2400

Рис. 18. Схема размещения массивов в автоклавах разного диаметра 104 |

Разработанная конвейерная линия по производству стеновых ячеистосиликатных блоков мощностью 45-50 тыс. м3 в год эксплуатируется на Люберецком комбинате стеновых материалов и конструкций (Московская обл.).

Значительный объем автоклавных ячеистых бетонов выпускается на заводах и цехах, построенных в начале 60-х гг., которые оснащены кранами грузоподъемностью 5-10 т и автоклавами диаметром 2 и 2,6 м. Реконструкция и техническое перевооружение таких предприятий, ориентированное на выпуск стеновых блоков по резательной технологии с использованием комплекта оборудования "Универсал-60", представляет определенные трудности, связанные с низкой несущей способностью строительных конструкций и кранового оборудования [7].

Применительно к таким предприятиям НИПИси- ликатобетона разработал и начал выпуск специального комплекта оборудования типа "Силбетблок" для изготовления стеновых блоков и теплоизоляционных плит на конвейерной линии без использования крановых операций при переноске массивов. Производительность линии 100-150 тыс. м3 в зависимости от количества и размера автоклавов и режима работы линии.

Комплект оборудования рассчитан на применение форм длиной и шириной не более 3 м со съемной борт - оснасткой.

Технологическая линия состоит из конвейера со стационарными машинами и перекладчика бортосна - стки. Конвейер (рис. 19) представляет собой рольганг или рельсовый путь с толкателем и включает следующие агрегаты [7]: машины для чистки и смазки поддонов, ударную виброплощадку для вибровспучивания ячеистобетонной смеси, агрегат для срезки "горбушки", машины для продольной и поперечной разрезки массива, систему удаления отходов. Кроме этого, линия оборудована специальными захватами для установки массивов на автоклавные тележки в несколько ярусов, съема готовой продукции с автоклавных тележек и укладки в специальные контейнеры. Управление оборудованием всей линии осуществляется с центрального пункта.

Разрезка массивов может осуществляться при пластической прочности 0,015-0,07 МПа, что практически исключает обрыв пилящих струн. Такой широкий ин-

Тервал пластической прочности обеспечивает соблюдение ритмичности работы конвейерной линии даже в случае значительных колебаний качества извести (активности, температуры и скорости гашения).

Высокая надежность технологического оборудования, простота его эксплуатации и компактность конвейерной линии являются основными достоинствами, определяющими перспективность "Силбетблок".

Одной и^ трудностей, с которой часто приходится сталкиваться при производстве ячеистобетонных изделий по резательной технологии, является неравномерное твердение сырца в форме после завершения вспучивания. Это обусловлено главным образом существенной разницей температур в центре и поверхностных слоях массива, а также часто наблюдаемым различием плотности по высоте массива.

В результате, в теле ячеистобетонного массива появляются зоны повышенной прочности, которые и являются основной причиной обрыва режущих струн. Более того, такие зоны часто являются очагами значительных структурных напряжений, возникающих в теле массива при автоклавной обработке, и приводят к микротрещинообразованию и снижению прочности и эксплуатационной стойкости изделий.

Указанные явления особенно часто имеют место в тех случаях, когда температура в цехе опускается ниже +18°С, либо заливка осуществляется в холодные формы (t < 15°С).

В этой связи, как уже отмечалось, целесообразно вызревание ячеистобетонных массивов осуществлять в специальных туннелях с регулируемой влажностью и температурой, которые целесообразно поддерживать на уровне Р/Р0 = 65 - 75% и t = 55 - 60°С. Однако, учитывая, что большинство отечественных заводов не оборудованы подобными туннелями представляется целесообразным использовать теплоизолированные формы и предусмотреть их подогрев перед заливкой до температуры 40 -- 50°С, соответствующей температуре формовочной смеси, как это практикуется на заводах ряда зарубежных фирм.

Широкого применения заслуживают автоматизиро - • ванные конвейерные линии формования ячеистобетонных массивов для изготовления калиброванных теплоизоляционных изделий и звукопоглощающих плит "Силакпор-М" средней плотностью 250-300 кг/м3, разработанные во ВНИИтеплоизоляция (г. Вильнюс). Осо-

107

Бенностью такого производства является послеавток- лавная разрезка массивов на калиброванные изделия. Ячеистобетонные массивы формуют на Г-образных поддонах, бортами форм служат резиновые ленты. При этом каждый третий поддон снабжен колесами и ис - - пользуется как вагонетка., На конвейерах осуществляется чистка и смазка поддонов, формование массивов, срезка "горбушки" и разрезка массива на блоки-заготовки, штабелировка поддонов. Производительность линий по выпуску теплоизоляционных калиброванных плит при двухсменной работе 50 тыс. м3 в год, линии по выпуску плит "Силакпор" — 150 тыс. м2.

По резательной технологии на специальных линиях для укрупнительной сборки осуществляется производство индустриальных крупноразмерных составных панелей. Эти линии являются составной частью конвейерных линий по изготовлению панелей полной заводской готовности.

Составные панели на этих линиях собираются из нескольких исходных элементов, обжатых металлическими тяжами, которые проходят через отверстия в исходных элементах. При сборке панелей, которые имеют длину до 6,4 м и могут быть глухими или с Оконными и дверными проемами, швы между элементами заполняются полимерцементным раствором толщиной 2-3 мм.

Укрупнительная сборка и окончательная доводка изделий включают следующие операции.

Исходные элементы (пакеты с поясными и простеночными элементами) со склада мостовым краном подаются и устанавливаются на тележки. После нанесения клеевого раствора (мастики) исходные элементы поступают на пост укрупнительной сборки, где специальным укладчиком подаются на поворотный стенд - рольганг, который в это время находится в вертикальном положении. После этого стенд-рольганг приводится в горизонтальное положение, при котором в отверстия исходных элементов вводят металлические тяжи и натягивают их специальным тарировочным гайковертом. Затем составная панель поступает на пост доводки, где подвергается калибровке и нарезке по периметру требуемого профиля (паза или фаски) фрезерным агрегатом.

Лицевые поверхности составных панелей проходят подготовку под отделку (выравнивание и очистку от пыли), после чего наносят окрасочные слои, декоративную присыпку и подвергают сушке. После нанесения отделочного слоя и его закрепления панель переворачивается "лицом вниз" и внутренние поверхности отделывают специальными шпаклевочными составами. Затем панели переводят в вертикальное положение и подают на конвейер, где происходит установка оконных, дверных блоков и окончательная доводка панелей.

Для заводской отделки ячеистобетонных панелей можно использовать комплект высокопроизводительных стационарных машин (КСОМ) с высокой степенью механизации всех технологических операций. Комплект оборудования КСОМ включает [1]: универсальную грунтовочно-зачистную машину, которая готовит поверхность под отделку, осуществляет пропитку обработанной поверхности грунтовочным составом с нанесением первого отделочно-шпаклевочного слоя; универсальный агрегат, позволяющий получить гладкие, шероховатые или "терразитовые" покрытия и осуществляющий также их фиксацию (закрепление); установку для нанесения клеевых и других густых составов; установку для очистки (осветления) воды с целью ее повторного использования. Отделочные покрытия, полученные на линии КСОМ, характеризуются высоким качеством и декоративностью, повышенной эксплуатационной стойкостью и высокими защитными свойствами по отношению к ячеистому бетону.

Комплект КСОМ снабжен контейнерами для хранения и взвешивания сырьевых компонентов, а также механизмами для приготовления пропиточных, грунтовочных, отделочных и фиксирующих составов. Комплект КСОМ обслуживают два оператора. Он может быть установлен как на действующих, так и на вновь строящихся предприятиях цо производству ячеистобетонных изделий и конструкций. Комплект машин КСОМ эксплуатируется в одном из цехов производственного объединения "Сморгоньсиликатобетон".

Опубликовано в

Опубликовано в