Производство асбестоцементных изделий

21 декабря, 2012

21 декабря, 2012  admin

admin В настоящее время существует три способа производства асбестоцементных изделий: мокрый способ — из асбестоцемент - ной суспензии, полусухой — из асбестоцементной массы и сухой — из сухой асбестоцементной смеси. Наиболее широкое распространение получил мокрый способ. Два других применяют только в опытных установках.

• Технологическая схема производства асбестоцементных изделий мокрым способом состоит из следующих основных процессов: складирования и хранения основных материалов; составления смески асбеста из нескольких сортов и марок, распушки смески асбеста, приготовления асбестоцементной массы, силосования (складирования) асбестоцементной массы, формования асбестоцементных изделий (облицовочные листы и кровельные плитки дополнительно прессуются), предварительного твердения отформованных изделий, механической обработки изделий, твердения Изделий, складирования.

Асбест доставляют на заводы в бумажных мешках в железнодорожных вагонах. На заводе хранят в закрытом складе на деревянном полу в отдельных отсеках для разных марок и сортов. Если асбест поступил на склад в таре, то его можно хранить в штабелях. Над каждым отсеком или штабелем указывают сорт и марку асбеста.

Для изготовления изделий устанавливают состав смески асбеста. Так, для асбестоцементных волнистых листов, применяемых для покрытия кровель жилых зданий, смеска асбеста установлена следующая: 50% асбеста 5-го сорта, 50% асбеста

|

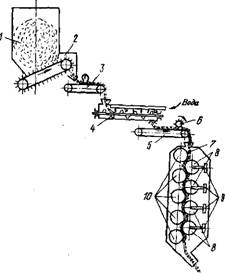

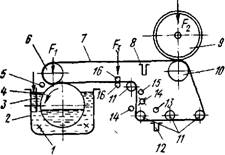

Рис. 8.15. Механизированная установка для смешивания, увлажнения и обмина- Ния смески асбеста: / — бункер асбеста; 2 — питатель; 3 —- дозатор; 4 — смеситель-увлажнитель; 5 — разравнивающее устройство; 6 — разравнивающий валик; 7 — валковая машина; 8 — свободно вращающиеся валки; 9 — пневматическое устройство; 10 — прнводиые валки |

6-го сорта, причем общее содержание мягкой текстуры не должно превышать 50%, в том числе содержание в смеске асбеста М-60-40 не должно быть более 15%. Сорта асбеста и их процентное содержание в применяемых смесках нормируют специальными технологическими картами.

Распушка асбеста определяет в значительной мере качество продукции. Различают три вида распушки: сухую, мокрую и Полусухую.

|

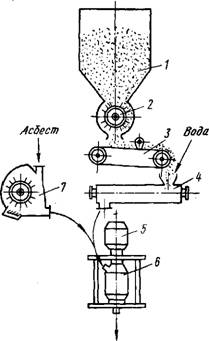

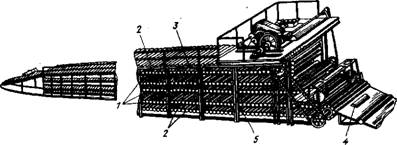

Рис. 8.14. Схемы распушки асбеста: а—мокрым способом: /—склад асбеста; 2 — участок для составления смески асбеста; 3 — дозатор; 4 — Бегуны с увлажнением асбеста; 5 — голлеидер; б—сухим способом: I — склад асбеста; 2—участок для составления смески асбеста; 3 — бегуны; 4 — дезинтегратор (пушитель); 5 — эксгаустер; 6 — камеры распушенного асбеста; 7 — дозатор; 8 — голлендер |

При сухом способе (рис. 8.14) распушку производят на бегунах и пушителях. В бегунах разминаются пучки асбеста, нарушается связь между волокнами, а в пушителе (дезинтеграторе) происходит дальнейшее расщепление размятых пучков на отдельные волокна. Окончательно же распушиваются волокна асбеста в аппарате для приготовления асбестоцементной массы — голлен - дере.

При мокром способе распущк (рис. 8.14, а) асбест замачивают в воде 3...5 дней, затем смеску разми нают на бегунах. Вода проникает в микрощели и оказывает расклинивающее действие, вследствие чего волокна распушиваются легче и лучше. Увлажнение асбеста повышает эластичность волокон, что уВе. личивает сопротивление излому при обработке на бегунах.

В настоящее время для обми - нания асбеста все большее распространение получает валковая машина (рис. 8.15). В отличие от бегунов эта машина выпускает высококачественный обмятый асбест непрерывным потоком.

|

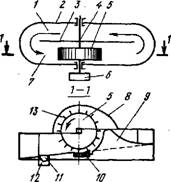

Рис. 8.16. Голлендер периодического действия: /, 7—каналы; 2 — ванна; 3—перегородки; 4 — вал барабана; 5 — ножевой барабан; 6 — шкив; 8 — Съемный кожух; 9 — горка; 10— Рамка с ножами; II — клапан; 12 — патрубок; 13 — ножи |

Окончательно асбест распушива - ется в голлендере, а затем в него добавляют цемент и воду и перемешивают до получения однородной асбестоцементной массы. Голлендер (рис. 8.16) представляет собой металлическую или железобетонную ванну, разделенную посередине продольной перегородкой, не доходящей до краев. В одной половине ванны распо* ложен барабан, снабженный стальными ножами. Под барабаном на дне ванны помещена чугунная коробка, в которой находится гребенка, расположенная под углом 1,5...2,5° к оси барабана. Ванну наполовину заполняют водой, затем подают предварительно распушенный асбест. При вращении барабана (180... 240 мин-1) смесь увлекается в зазор между ножами барабана и гребенкой, перебрасывается через горку, проходит по ванне и вновь попадает под барабан. Циркуляция смеси продолжается до 10 мин, степень распушки волокна при этом должна составлять 90...95%. Затем загружают цемент, добавляют воду и производят дополнительное перемешивание. К концу перемешивания почти весь цемент адсорбируется на волокнах асбеста. Дозировка составляющих асбестоцементной массы равна: асбеста — 10...18%, цемента — 82...90%; для производства труб: воды — 97%, а листовых асбестоцементных материалов — около 95%- Голлендер — аппарат периодического действия. Для непрерывного питания формовочной машины необходимо создать запас асбестоцементной массы в ковшовом смесителе (чане), который бы периодически пополнялся из голлендера. Перемешивание находящейся в ней массы осуществляется крестовиной с лопастями. На одном валу с крестовиной находится каркасный круг—- «ковшовый элеватор». Ковши зачерпывают массу из чана и подают в приемную коробку листоформовочной или трубоформо- вочной машины.

|

|

Рис. 8.17. Голлендер непре - Рис. 8.18. Технологическая схема приготов-

Рывного действия: леиия асбестоцементной суспензии иепрерыв-

/—поступление асбеста; 2 — ным способом:

Поступление воды; 3 — выход / — расходный бункер цемента; 2 — роторный пи-

Асбестовой суспензии татель; 3 — дозатор; 4 — аппарат для приготов

Ления цементной суспензии; 5 — электродвигатель, 6 — винтовой смеситель; 7 — голлендер непрерывного действия

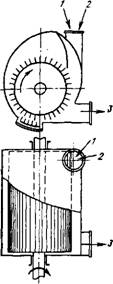

В настоящее время на предприятиях отечественной промышленности внедряются голлендеры непрерывного действия (рис. 8.17) большой производительности. Вода и асбест непрерывно загружаются в ванну с одного конца голлендера, а готовая асбестовая суспензия выливается с другого конца. Производительность голлендера непрерывного действия соответствует производительности валкового обминателя.

При использовании голлендера и валковой машины непрерывного действия асбестоцементную массу приготовляют непрерывным потоком (рис. 8.18). Смешивание непрерывно поступающей асбестоцементной суспензии с цементной суспензией производится в винтовом смесителе, а оттуда асбестоцементная масса поступает в ковшовый смеситель или непосредственно в ванну формовочной машины.

|

|

Формование является наиболее важным процессом в производстве асбестоцементных изделий. Формуют изделия на листо - формовочных и трубоформовочных машинах. Листоформовоч-

|

|

|

Рис. 8.19. Схема формовочной |

|

/ — мешалка; 2 |

|

Ванна; 3 |

|

Пере. |

|

Городка; 4 — сетчатый цилиндр. Ч 13, 15 — промывные трубки; 6 — „J"' жимный вал; 7 — сукно; 8 — верхня Вакуум-коробка; 9 — металлически' |

|

Форматный цилиндр; 10 (ведущий) вал; И — »аправляющне валики; 12 — нижняя вакуум-коробка 14 — отбойный валик; 16 — отжцм^ чые валы; F,, f2, Fз — давления, со. здаваемые грузами, пружинами или гидравлическими цилиндрами |

|

0П0Рнын |

Ма-

Ная машина (рис.. 8.19) состоит из металлической ванны, в которую непрерывно по желобу подается жидкая асбестоце - ментная масса. В ванну помешен полый каркасный барабан (сетчатый цилиндр), обтянутый металлической сеткой. К поверхности сетчатого цилиндра валом прижимается лента конвейера. Ведущий опорный вал приводит в движение ленту, которая вращает сетчатый цилиндр. Асбестоцементная масса тонким слоем осаждается на поверхности металлической сетки барабана, частично на ней обезвоживается за счет фильтрации воды сквозь сетку и при вращении снимается с барабана, равномерно размещаясь на движущейся ленте. Асбестоцементная масса, перемещаясь на ленте, проходит через вакуум-коробку, где обезвоживается, затем переходит на вращающийся форматный барабан, навивается на него концентрическими слоями и уплотняется.

При изготовлении листовых асбестоцементных изделий навитую на форматный барабан массу определенной толщины разрезают и снимают с барабана. Полученные листы разрезают на листы установленного размера и подают в пропарочные камеры. Листы, предназначенные для волнировки, после снятия с форматного барабана разрезают на форматы и укладывают в формы на металлические волнистые прокладки.

В целях получения повышенной механической прочности и плотности асбестоцементные листовые изделия прессуют на гидравлических прессах под давлением до 40 МПа. Для приобретения изделиями в кратчайшие сроки необходимой прочности их пропаривают или выдерживают сначала на воздухе при нормальной температуре, а затем в бассейнах с теплой водой.

Твердение асбестоцементных листовых изделий, изготовленных на портландцементе, происходит в две стадии. Первая — предварительное твердение в пропарочных камерах периодического действия (ямных или туннельных) при температуре 50... 60°С в течение 12... 16 ч. После пропаривания листовые изделия освобождают от металлических прокладок и подвергают механической обработке (обрезке кромок, пробивке отверстий и т. п.). Окончательно отформованные листы направляют в утепленный склад, где происходит вторая стадия твердения в течение не ме

нее 7 СУТ - Асбестоцементные изделия, изготовленные на песчанистом портландцемент^, после формования направляют в автокла - вЫ для запарки при температуре 172...174°С и рабочем давлении до 0,8 МПа. По достижении необходимой прочности изделия подвергают механической обработке.

При изготовлении асбестоцементных труб технологический процесс распушки асбеста и приготовления асбестоцементной массы аналогичен процессу производства листовых материалов. Конструкция трубоформовочной машины сходна с конструкцией листоформовочной машины. Отличие заключается в том, что хрубоформовочная машина имеет один сетчатый цилиндр, так как количество прокатываний формуемой трубы, от которых зависят ее плотность и прочность, уменьшается с увеличением количества цилиндров. Чем больше цилиндров, тем интенсивнее подается масса для формования трубы и тем меньше продолжительность формования. При производстве труб вместо форматного барабана применяют форматную скалку, на которую навивают массу. При этом волокна асбеста в основном располагаются по окружности барабана в направлении его вращения. Это обстоятельство имеет существенное значение для обеспечения прочности напорных труб. Стенка асбестоцементной трубы может быть любой толщины.

По окончании процесса навивания на форматный цилиндр скалку с трубой снимают и устанавливают новую. Для облегчения снятия со скалки трубу развальцовывают и отправляют на площадку предварительного твердения. Трубы длиной 3000 мм поступают на площадку вместе с форматными скалками, а трубы большей длины — с деревянными сердечниками.

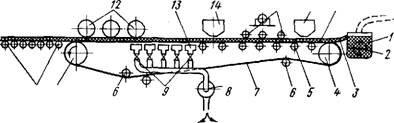

Предварительное твердение асбестоцементных труб происходит на конвейере (рис. 8.20), состоящем из металлического каркаса, по которому движутся три бесконечные цепи, приводящие в движение валики. Последние катятся по настилу, вращая при этом находящиеся на них трубы. Трубы укладываются на валики верхней цепи и, дойдя до конца, поступают на среднюю цепь, пе-

|

Рис. 8.20. Общий вид конвейера для твердения трехметровых труб: валики; 2— бесконечная цепь; 3 — деревянные бруски; 4 — счетио-маркировочное устройство; 5 — металлический каркас |

Редвигаются в обратном направлении и попадают на нижнюю цеп, а пройдя весь конвейер, отвердевают и направляются в счетно' маркировочное устройство. Дальнейшее твердение труб произво дится в водных бассейнах в течение 1...3 сут при температуп! 40...50°С. После этого трубы поступают на склад, где выдеп. живаются до 14 сут.

Асбестоцементные трубы подвергают механической обработке: у всех труб обрезают концы, а у водопроводных обтачивают их; часть труб разрезают на кольца, из которых вытачивают муфты для соединения водосточных, канализационных и дымовых труб.

В настоящее время разработан новый комплект оборудования технологической линии автоматизированного производства крупнопанельных асбестоцементных листов на базе плоскосетчатой машины (рис. 8.21). Технологическая линия состоит из двух участков: заготовительного, в котором производится приготовление асбестоцементной массы, и листоформовочного, в котором осуществляется формование изделий. Для приготовления асбестоцементной массы асбестовая шихта подается со склада в бункер питателя асбеста, далее отвешивается дозатором по массе и поступает в смеситель-увлажнитель, в котором асбест перемешивается и увлажняется до 33%. Увлажненная асбестовая шихта подается в валковую машину для обминания асбеста встречно вращающимися гладкими валками, а из нее поступает в машину для гидравлической распушки, куда одновременно поступает необходимое количество воды для получения асбестовой суспензии. Приготовленная асбестовая суспензия и оттарированный дозатором по массе цемент поступают в смеситель асбестоцементной массы. Перемешивание асбеста с цементом в смесителе происходит в вертикально нисходящем потоке асбестовой суспензии при одновременном воздействии вращающихся и неподвижных лопастей. Приготовленная асбестоцементная масса поступает в ковшовый смеситель, который питает плоскосетчатую листоформовочную машину.

|

15 16 17

11 10 Рис. 8.21. Схема плоскосетчатой листоформовочной машины: I — приемный смеситель; 2— лопастный смеситель; 3— наклонная плоскость; 4 — натяжной барабан; 5—поддерживающие валики; 6 — направляющий валик; 7 — сетчатое полотно; 8 — вакуум-насос; 9 — краны; 10 — приводной барабан; 11 — роликовый транспортер; 12—пресс-вал; 13 — вакуум-коробка; 14, 16 — бункера; 15 — уплотняющие вибровалики; 17—асбестоцементная массам |

Производительность оборудования заготовительного отделе - н0Я — 60 м3/ч асбестоцементной массы 18%-ной концентрации, цто обеспечивает выпуск 12 тыс. усл. пл/ч.

Плоскосетчатая листоформовочная машина обеспечивает иепрерывную выдачу асбестоцементной суспензии на сетку машины, осуществляет обезвоживание суспензии, формование асбестоцементной ленты, уплотнение и дополнительное обезвоживание асбестоцементного листа. Отформованная асбестоцемент - ная лента дополнительно уплотняется на прессе, а затем направляется на раскрой сырой асбестоцементной ленты на листы заданных размеров. Последние подвергают волнировке, затем укладывают в стопы и помещают на 3,5...4 ч в специальные камеры предварительного твердения при температуре 40...60°С и влажности 90...95%.

Рассмотренный способ производства асбестоцементных плит снижает себестоимость продукции на 7% по сравнению с существующими. Степень автоматизации этого способа достигает 98% при 100%-ной механизации на основных технологических линиях.

Опубликовано в

Опубликовано в