ПРИСПОСОБЛЕНИЯ АВТОМАТИЧЕСКИХ ЛИНИЙ

11 февраля, 2013

11 февраля, 2013  admin

admin На автоматических линиях применяю^ два типа приспособлений: стационарные и приспособления-спутники. Стационарные приспособления жестко закрепляют на станках автоматической линии; в них подаются, устанавливаются, закрепляются и обрабатываются заготовки. После выполнения предусмотренной обработки заготовки открепляются, удаляются из приспособления и передаются на транспортирующее устройство для перемещения на следующую позицию автоматической линии обычно без потери ориентации. Чаще используют одноместные однопозиционные приспособления, реже —■ многоместные и многопозиционные (поворотные). Выполняя те же функции, что и обычные приспособления, приспособления автоматических линий имеют свои специфические особенности, подача и установка заготовок в эти приспособления должны осуществляться простейшим движением транспортирующего устройства линии или механической руки (автооператора).

Установочные элементы приспособлений, предназначенных для обработки заготовок корпусных деталей, часто выполняют в виде опорных пластин, являющихся продолжением направляющих планок транспортирующего устройства и располагаемых с ними на одном уровне. В этом случае заготовки перемещаются по прямолинейным траекториям, приспособления располагаются на одной прямой, а линия получается наиболее простой — со сквозным перемещением заготовок. Установка заготовок производится на ее нижнюю плоскость и два базовых цилиндрических отверстия. В качестве установочных элементов используются опорные планки и два выдвижных пальца с коническими фасками. После ввода заготовки в приспособление шаговым транспортером эти пальцы выдвигаются; их конические элементы выравнивают заготовку, а цилиндрическая (и ромбическая) часть пальцев точно фиксирует ее положение в приспособлении. При неподвижных установочных элементах (упорах) точная фиксация заготовок по ее базам достигается дополнительными прижимающими устройствами — до - сылателями, обеспечивающими плотный контакт базовых поверхностей заготовок с установочными элементами приспособлений.

Для предупреждения брака обработки и аварийных ситуаций в приспособлениях часто предусматривается автоматический контроль правильности положения заготовки. Он осуществляется с использованием пневматических, электрических и других датчиков, показывающих положение заготовки по ее базовым дополнительным поверхностям. Нередко контроль осуществляется косвенно, по положению фиксаторов. Если, например, фиксирующий палец не вошел в базовое отверстие заготовки на нужную глубину, то ее положение считается неправильным и выполнение операции прерывается.

Работа приспособлений должна быть четко согласована с действиями агрегата и транспортирующего устройства. Конструирование этих приспособлений связано с проектированием автоматической линии и осуществляемого на ней технологического про - цеЬса. Приспособления автоматических линий должны быть надежными и безотказными в работе. Особое внимание должно уделяться очистке приспособлений от стружки путем создания наклонных стенок в корпусах приспособлений, а также перечисленных ранее мер ее принудительного удаления.

Наличие выдвижных установочных элементов и фиксаторов вызывает увеличение погрешности установки заготовки. Для обеспечения заданного качества продукции важно выполнение расчетов на точность обработки и выдерживание допуска на заданный размер. В частности, для приспособлений указанного типа большее значение имеет жесткость и расчет сил закрепления. Зажимное устройство должно быть надежным. Его часто выполняют самотормозящим, путем введения клиньев и других запирающих элементов. В этом случае падение давления в магистрали сжатогО Воздуха, питающего пневмоцилиндры зажимного механизма, не ослабляет крепления заготовки.

Зажимное устройство не должно вызывать деформаций заготовки, которые могут снизить заданную точность обработки. При сложных формах заготовки сила и схема закрепления заготовки должны проверяться экспериментально, на стадии эскизной проработки приспособления. При простых формах заготовки деформацию определяют расчетом.

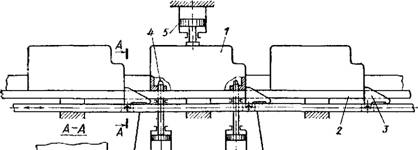

На рис. 166 показана схема приспособления для обработки корпусной детали на автоматической линии. Заготовка 1 перемещается по планкам 2 шаговым транспортером с собачками 3 На строго определенное расстояние. Штанга транспортера проходит снизу под приспособлением, а его планки лежат на одном уровне с опорными планками приспособления. Окончательная фиксация Заготовки происходит по двум базовым отверстиям выдвижными пальцами 4, а крепление — посредством гидро-

|

Рис. 166. Устройство для перемещения и установки заготовок корпусных деталей на автоматической линии |

Цилиндра 5. Управление гидроцилиндрами шагового транспортера, выдвижных пальцев и зажима производится механизмом синхронизации автоматической линии.

Приспособления-спутники представляют собой устройства, которые сопровождают закрепленную в них заготовку по всем позициям автоматической линии. С помощью спутников достаточно просто решается задача ввода заготовок в рабочие зоны всех позиций автоматической лцнии. Спутники применяют при обработке трудно транспортируемых заготовок сложной конфигурации с постоянством баз. В качестве последних используют достаточно развитые поверхности заготовки обработанные или необработанные, обеспечивающие ее устойчивое положение в приспособлениях на всех позициях линии. Все стадии обработки выполняются при одном закреплении заготовки.

Приспособление-спутник в простейшем случае представляет собой плиту прямоугольной формы в плане, которая с закрепленной на ней заготовкой последовательно перемещается по всей трасее линии с помощью шагового транспортера. В начале линии на спутнике устанавливается и закрепляется заготовка, в конце линии она открепляется и снимается. Возврат спутников в исходное положение производится специальным транспортером, на одном участке которого спутники моют для удаления с них Стружки. Количество спутников на линии на 20—30 % превышает количество позиций линии, включая 5—10 % на ремонт спутников. Корпус спутника должен иметь развитую опорную плоскость; для направления спутника используют боковые площадки или пазы, которыми он скользит по планкам транспортирующего устройства при своем перемещении.

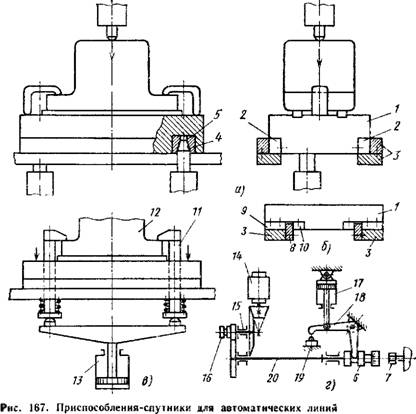

На рис. 167, а приведена схема спутника. К его корпусу 1 Привернуты стальные закаленные планки 2, которыми он скол^-

|

|

Зит по направляющим транспортирующего устройства 3. Палец 4 И втулка 5 служат для фиксации спутника на позиции линии. Другой вариант направления спутника показан на рис. 167, б. Корпус 1 скользит по опорным планкам транспортера 3, а боковое направление обеспечивается пластинами 8. Для уменьшения износа к корпусу спутника привернуты стальные каленые планки 9 И 10.

Спутник на рабочей позиции линии фиксируется с помощью двух пальцев 4 с конической заточкой (см. рис. 167, а). Пальцы входят во втулку 5, запрессованную в корпусе спутника. Точность фиксации спутников должна быть не менее 0,05 мм. Более точная фиксация может быть получена, когда спутники на рабочих позициях линии прижимаются к боковым и торцовому упорам специальными гидроцилиндрами. После открепления спутник возвращается на трассу транспортера.

На каждой рабочей позиции линии спутник прижимается к жесткому основанию с помощью пневмо - или гидроцилиндров,' 258

Для повышения надежности его закрепление часто производится через клиновую самотормозящую систему. Перемещение спутников с одной позиции на другую обычно производится с помощью шагового устройства, схема работы которого показана на рис. 1С6. Реже применяют перенос спутников двумя штангами. Закрепление заготовки на спутнике осуществляется после ее установки на те или иные базы резьбовыми прихватами (см. рис. 167, а) вручную или с помощью вспомогательных агрегатов. В качестве последних используют электро - или пневмовинторазвертывающие устройства (гайковерты), смонтированные на стационарных стойках в начале и в конце (для открепления заготовок) линий.

Применение пневматических или гидравлических зажимных устройств затруднено, так как подвод сжатого воздуха или рабочей жидкости к движущемуся спутнику весьма сложен.

На рис. 167, в показан способ крепления заготовки на плите спутника с помощью пружинных Г-образных прихватов 11. При установке и снятии заготовки 12 эти прихваты отжимаются вверх с помощью пневмо - или гидроцилиндра 13. Этот способ крепления обеспечивает постоянную, но недостаточно большую силу закрепления.

На рис. 167, г показана принципиальная схема устройства для затяжки винтового зажима 7 спутника. На валу 20 по скользящей шпонке перемещается муфта 6 с торцовым ключом. Вращение на вал передается от электродвигателя 14 через пару конических и пару цилиндрических зубчатых колес. На промежуточном валу 15 смонтирована фрикционная муфта 16, передающая на вал 20 заранее установленный крутящий момент. При подаче масла в верхнюю полость гидроцилиндра 17 через рычажную систему 18 происходит подвод ключа и включение электродвигателя от пускового устройства 19. Через определенный промежуток времени происходит подача масла в нижнюю полость цилиндра. Ключ отводится в исходное положение, и электродвигатель останавливается. В более совершенных системах заготовка устанавливается и закрепляется, а также освобождается и снимается со спутника с помощью специальных автоматических устройств.

Кроме рассмотренных, имеются поворотные спутники для многопозиционной обработки, а также спутники для многоместной обработки.

Применение приспособлений-спутников повышает надежность работы линии, так как закрепление и открепление заготовки происходит один раз, улучшаются условия очистки приспособлений от стружки, но несколько ухудшается доступность подвода рабочих инструментов к заготовке с разных сторон.

Приспособления-спутники одной автоматической линии должны быть взаимозаменяемы. Точность их изготовления по основным размерам, влияющим на точность обработки, обычно принимают 0,1—0,2 допуска на выдерживаемый размер.

К недостаткам автоматических линий со спутниками относятся некоторое усложнение транспортирующих устройств из-за необходимости возврата спутников в исходное положение, увеличение общей стоимости линий в результате этого и сравнительно большого числа спутников; большее количество стыков и сопряжений в технологической системе при использовании спутников затрудняет создание промежуточных заделов на отдельных участках линии. Работа последней обычно выполняется с жесткими транспортными связями.

В последнее время наметился переход от цельных к составным спутникам, включающим основную плиту, узлы установки и крепления заготовки, а также другие вспомогательные элементы. Их преимущества: возможности унификации и нормализации, меньшие трудности изменения при смене обрабатываемых деталей, большие возможности переналадки линий, и удобства ремонта спутников.

Сила, необходимая для перемещения спутника,

Р = (Gi + G,) f,

Где Gi — вес приспособления-спутника; С2 — вес заготовки, закрепляемой в спутнике; / — коэффициент трения между спутником и направляющими планками.

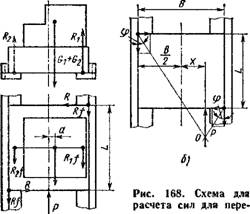

Если вес спутника с заготовкой распределяется на обе направляющие планки неравномерно, то согласно рис. 168, а может возникнуть перекос спутника, в результате чего возникают дополнительные силы трения на боковых направляющих. В этом случае сила перемещения спутника

Р = RJ + RJ + 2 Rf, (60)

Где Ru R2 — реакции горизонтальных направляющих планок от веса Gx и G2; R — реакция вертикальных направляющих планок из-за перекоса спутника;

R, + R2 = Gi + G2 И RL = + R2) fa, (61)

|

Мещения спутника |

ГДе L — длина спутника; а — расстояние от центра тяжести спутника с заготовкой до линии действия силы Р. '260

|

А) Рис. 169. Схема для анализа размерной цепи спутника |

Подставляя в формулу (60) выражения (61), получим

В некоторых случаях сила от шагового устройства передается на спутник со смещением х от осевой линии. Найдем величину х, При которой возможно заклинивание спутника в направляющи* из-за его перекоса. На рис. 168, б показаны направления действующих на спутник сил, которые пересекаются в точке О. Из геометрических соотношений следует

(0,5В - х) tg Ф + L = (0,5В + х) tg Ф.

Заклинивание начинается при Х = L/2 tg ф,

Где L — длина направляющих спутника; ф — угол трения.

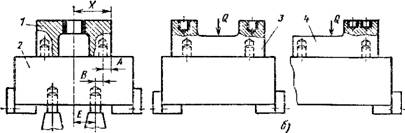

Допуски на размеры приспособлений-спутников, влияющих нд точность обработки, следует определять на основе решения соответствующих размерных цепей данной технологической системы. На рис. 169, а показана схема растачивания отверстия в заготовке 1, установленной на спутнике 2. При растачивании требуется выдержать размер х от оси отверстия до базовой плоскости заготовки. Размер х является замыкающим звеном размерной цепи, составляющими звеньями которой будут размеры А, В и Е. При решении размерной цепи по максимуму и минимуму допуск на размер В приспособления-спутника

Где Ьх — допуск на заданный размер; бд — допуск на размер А заготовки от оси базового отверстия до базовой плоскости.

Допуск на размер Е принимается равным нулю, так как расстояние от оси расточного шпинделя до оси фиксирующего пальца для данной позиции автоматической линии можно считать постоянным.

При решении размерной цепи на базе теории вероятностей

Допуск на размер В

Где X, Kt — соответственно коэффициенты, зависящие от формы кривых распределения размеров В и Л; T — коэффициент, определяющий долю риска получения брака по выдерживаемому размеру при обработке (значения % и T и вывод приведенных формул см. в гл. VII).

Находят применение приспособления-спутники для групповых и переменно-поточных (переналаживаемых) автоматических линий, В конструкциях этих спутников предусматривается возможность установки и закрепления различных заготовок. Они имеют соответствующие установочные элементы и зажимные устройства. Последние выполняют постоянными или сменными. Постоянные зажимные устройства позволяют закреплять различные, обрабатываемые с помощью данного приспособления заготовки. Их конструктивное оформление связано с учетом размеров и конструктивных особенностей заготовок. В отдельных случаях они имеют быстросменные детали в виде подкладных шайб, планок и других элементов.

На рис. 169, б показана схема приспособления-спутника, рассчитанного на обработку двух однотипных деталей 3 и 4 различных размеров. Установку их производят на два базовых отверстия, а закрепление — одним зажимом.

Автоматические спутниковые линии широко применяют при обработке сложных корпусных деталей (картеров, поворотных кулаков рулевого управления, балок передних мостов и др.). Спутники используют также при обработке детален вращения (тормозные барабаны), применяя при неподвижной заготовке вращающиеся резцовые головки.

Опубликовано в

Опубликовано в