ПРИЛОЖЕНИЯ

19 мая, 2013

19 мая, 2013  admin

admin ПРИЛОЖЕНИЕ 1 МЕТОДИКА ПРОГНОЗИРОВАНИЯ ДОЛГОВЕЧНОСТИ

В связи с тем, что температура и другие внешние воздействия резко влияют на прочность и долговечность пенополистирола прогноз долговечности возможно провести по методике [75], основанной на термофлуктуационной концепции разрушения и деформирования.

1. Для пенополистирола в конкретном изделии или конструкции определяется характер силового воздействия, т. е. вид действующего статического нагружения.

2. Определяются напряжения (ст), возникающие в материале и температуры эксплуатации (Т), а также внутренние и внешние факторы, влияющие на долговечность (агрессивные среды, климатические воздействия и т. д.).

3. В режиме заданных постоянных напряжений и температур проводятся длительные испытания образцов фанеры. Полученные зависимости обрабатываются в координатах: логарифм времени до разрушения ^(т) или критического деформирования 1§(0) от напряжения (о) и температуры (Т). Экспериментальные результаты представляют различные семейства прямых.

4. Определяется характер зависимостей долговечности при разрушении или деформировании и устанавливаются описывающие их уравнения.

5. Графоаналитическим способом определяются константы входящие в уравнения долговечности (7) и (10).

6. Зная величины констант при установленных эксплуатационных параметрах (ст и Т) по аналитическим зависимостям рассчитывается теоретическая долговечность ^(т) - время потери формы или разрушения.

Образцы для испытаний изготавливают согласно [65], однако их следует вырезать в направлении вспенивания плиты (реальное положение утеплителя в конструкции) и они должны иметь поверхностную плёнку, в отличие от [65], в котором рекомендуется механическое изготовление образцов, при котором нарушается структура материала и увеличивается содержание дефектов. Поскольку в пенопласте происходят колебания плотности по высоте блока (см. гл. 1), то образцы выбираются на каждую точку испытаний, исходя из их средней кажущейся плотности.

Методика проведения кратковременных и длительных испытаний при разрушении поперечным изгибом. Длительные испытания при разрушении поперечным изгибом проводят в режиме заданных постоянных напряжений и температур (в интервале от 16 до 80°С) по следующей методике. Образцы выдерживают при заданной температуре в течение часа (термостатируют), помещают в испытательную секцию установки и нагружают до определённой величины. В результате испытаний фиксируют время от момента начала нагружения до разрушения образца.

При проведении кратковременных испытаний образцы ступенчато нагружают до их полного разрушения. В итоге фиксируют максимальную нагрузку, выдерживаемую материалом. В одинаковых условиях для получения одной точки испытывают шесть образцов. За конечный результат принимают их среднее арифметическое значение.

Методика проведения испытаний на долговечность при деформировании длительным сжатием и пенетрацией. Испытания образцов на долговечность при деформировании сжатием и пенетра - цией проводят по следующей методике.

До приложения нагрузки образцы термостатируют в течение часа. Затем при заданной температуре и напряжении (твёрдости) с помощью секундомера фиксируют время погружения индентора на заданную глубину (К), при деформировании пенетрацией, или достижения заданной деформации (е) при деформировании сжатием. Для серии образцов фиксируют изменение величины деформации через определённые промежутки времени с помощью индикатора часового типа. Эксперимент проводят при различных температурах (18 ... 60 °С) и трёх напряжениях (твёрдости). Для получения одной точки в одинаковых условиях испытывают 5-6 образцов. За конечный результат принимают их среднее арифметическое значение.

Методика проведения испытаний при воздействии жидких сред. Методика проведения испытаний на водопоглощение и набухание. Испытания проводят на водопоглощение фанеры по массе и набухание по толщине. Для проведения испытаний используют предварительно взвешенные образцы которые погружают полностью в емкость с водой, при температуре 2 ... 20 °С. Через определённые промежутки времени образцы извлекают из воды, протирают фильтровальной бумагой и фиксируют изменение массы и толщины.

На основании этих измерений производят вычисление водопо - глощения и набухания.

Методика проведения испытаний при воздействии жидких агрессивных сред. Для различных агрессивных сред проводят испытания на кратковременную и длительную прочность (долговечность) фанеры, а также определяют набухание по её толщине и поглощение среды.

Испытания проводят по методике, изложенной выше. Для определения химической стойкости фанеры образцы выдерживают заданное время в агрессивной среде, а затем подвергают испытаниям на кратковременную и длительную прочность при поперечном изгибе.

Методика проведения испытаний при климатических воздействиях. Методика проведения испытаний в натурных условиях. Испытания в натурных условиях проводят на долговечность при разрушении поперечным изгибом и деформировании (пенетрации) на установках, приведённых в [12, 75]. От прямого воздействия дождя и снега образцы изолируют специальным навесом. Колебания температуры фиксируют с помощью спиртового термометра. В процессе испытаний при разных напряжениях определяют долговечность (время до разрушения образца).

Методика проведения испытаний на тепловое старение и УФ-облучение. Испытания на тепловое старение и УФ-облучение проводят следующим образом. В течение заданного времени образцы подвергают тепловой обработке (рекомендуемая температура прогрева от 50 до 80 °С), или выдерживают определённое время под лампами ПРК. После старения их охлаждают при комнатной температуре. После чего подвергают испытаниям на кратковременную прочность при разрушении поперечным изгибом, деформировании (пенетрации), а также на водопоглощение и набухание.

Последовательность проведения испытаний на водопоглощение, набухание, кратковременную прочность при разрушении поперечным изгибом приведены выше.

Методика проведения циклических испытаний при воздействии замораживания-оттаивания. Испытания при воздействии замо-

Раживания-оттаивания проводят следующим образом. Образцы замачивают в воде в течение часа при температуре 2 ... 20 °С, затем замораживают в морозильной камере в течение 3 - 5 часов при температуре

- 20 °С. Замороженные образцы вытаскивают из морозильной камеры и оттаивают при комнатной температуре в течение 18 . 20 часов.

После оттаивания их подвергают испытаниям на долговечность при разрушении и деформировании по методике предлагаемой выше.

МЕТОДИКА ОПРЕДЕЛЕНИЯ ФИЗИЧЕСКИХ И ЭМПИРИЧЕСКИХ КОНСТАНТ

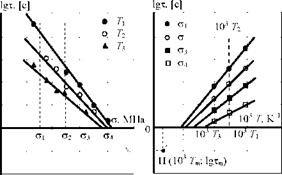

Методика определения физических термофлуктуационных констант графоаналитическим методом. Для пенополистирола ПСБ М35 при разрушении наблюдается зависимость в виде классического "прямого" пучка, описываемого уравнением (7) и представленного на рис. 59.

Определение физических термофлуктуационных констант для зависимости в виде "прямого" пучка, полученного при разрушении, осуществляют графоаналитическим способом, по схеме, показанной на рис. 59.

Согласно схеме, полученные экспериментальные значения выстраивают в координатах логарифма долговечности (^т) от напряжения (о) (рис. 59, а), а затем перестраивают в виде зависимости логарифма долговечности от обратной температуры (103/Т), из которой определяют по положению полюса (П) физические константы тт и Тт (рис. 59, б). Затем, по формуле

|

|

Для каждого напряжения вычисляют значения энергии активации, и строят график зависимости полученных значений и от напряжения (ст) (рис. 59, в). Экстраполяцией прямой на ось ординат получают максимальную энергию активации (и0), а определяя тангенс угла наклона прямой - величину структурно-механической константы у. При деформировании долговечность описывается уравнением (7), однако константы, входящие в уравнение имеют другой смысл (см. гл. 10).

|

И, кДж/моль В) |

Процесс деформирования так же подчиняется принципу температурно-временной силовой эквивалентности. Физические константы, входящие в уравнение (7), определяются графоаналитическим способом так же как, при разрушении.

Процесс деформирования так же подчиняется принципу температурно-временной силовой эквивалентности. Физические константы, входящие в уравнение (7), определяются графоаналитическим способом так же как, при разрушении.

|

|

|

А) |

|

Б) |

|

0 |

|

Рис. 59. Схема определения физических констант для «прямого пучка» |

ПРИЛОЖЕНИЕ 2

ПРИМЕРЫ ОПРЕДЕЛЕНИЯ ДОЛГОВЕЧНОСТИ (РАБОТОСПОСОБНОСТИ) В КОНСТРУКЦИЯХ УТЕПЛЕНИЯ

Рассмотрим в качестве примера определение долговечности пенопласта ПСБ-С М35 при применении его в несъёмной опалубке. Для этого вида конструкций долговечность (работоспособность) утеплителя зависит от действующего на него напряжения [12].

Рассмотрим несъёмную опалубку фирмы "Velox" (см. гл. 9, рис. 26).

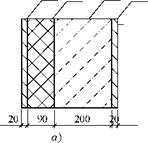

Для расчёта несъёмной опалубки фирмы "Velox" характеристики материалов взяты из табл. 16 [12]; схема ограждающей конструкции приведена на рис. 60. Расчёт ведём в следующей последовательности.

Определяем давление бетонной смеси, согласно

|

(12) |

![]() P = gh = 24-0,5 = 12-10 (МПа),

P = gh = 24-0,5 = 12-10 (МПа),

Где у - объёмный вес бетонной смеси; И - высота панели.

В качестве расчётной схемы принимаем однопролётную балку, нагруженную равномерно распределённой нагрузкой. Для расчёта на несущую способность вырежем полосу длиной 1 м. Нагрузка, действующая на материалы опалубки

TOC o "1-5" h z д = Р/2 = 12-10 - 3/2 = 6-10-3 (МПа). (13)

Древесностружечная плита работает на поперечный изгиб. Поэтому напряжение, воспринимаемое плитой от давления бетонной смеси, определяем по формуле:

Стизг = ыт = 0,188-10 - 3/3,3-10 - 5 = 5,7 (МПа), (14)

Где ЫдСП = (дИ2)/8 = (6-0,52)/8 = 0,188 (кН-м) - изгибающий момент, действующий на ДСП; тДСП = (ИЬ2)/6 = (0,5-0,022)/6 = 3,3-10 5 (м3) - момент сопротивления, Ь - толщина панели.

12 3 1

|

Б) Рис. 60. Схемы конструкций стен несъёмной опалубки: А - "Уе1ох"; б - расчётная схема; 1 - ДСП; 2 - пенополистирол; 3 - бетон |

Стсж = А/Л = 1,5-10 - 3/0,045 = 0,033 (МПа), (15)

Где АППС = (дк)/2 = (6-0,5)/2 = 1,5 (кН) - нагрузка, приложенная к пено - полистиролу; АППС = Ьк = 0,09-0,5 = 0,045 (м2) - площадь утеплителя, воспринимающая нагрузку от бетонной смеси.

Долговечность ДСП и пенополистирола должна быть не менее 28 суток (время твердения бетонной смеси), т. е. х (9) = 106,4. Рассчитанные её значения по формулам (10) - для ДСП и (8) - для пенополи- стирола приведены в табл. 16. Полученные результаты показали, что ДСП и пенополистирол марки М35 удовлетворяют данному требованию.

|

17. Долговечность материалов, определённая по уравнениям (7) и (10)

|

Для экструзионного пенополистирола рассмотрим в качестве примера расчёт долговечности в дорожной конструкции. Для этого вида конструкций долговечность (работоспособность) утеплителя так же зависит от действующего на него напряжения. На рисунке 61 приведён пример эффективного применения экструзионного пенополистирола

|

1. Асфальтобетон горячий плотный, тип А на вязком битуме БНД 60/90_______________ 9 см

|

|

|

|

Л |

|

Т |

|

![]()

В конструкции дорожной одежды для дороги III категории, запроектированной для наиболее неблагоприятных условий Тамбовской области (3 тип местности по условиям увлажнения, в основании применён третий по степени пучинистости грунт - супесь лёгкая). Конструкция дорожной одежды запроектирована в соответствии с требованиями [65, 66, 68].

Действующие на материал напряжения вычисляются по методике, изложенной в [8]. В этом случае для определения напряжённо - деформированного состояния, возникающего в земляном полотне и слоях дорожной одежды, многослойную конструкцию с неоднородными свойствами слоёв приводят к эквивалентному однородному массиву.

Эквивалентная толщина дорожной одежды определяется зависимостью:

|

,2,5 |

![]()

|

(16) |

![]() Д/Еверх / Ен

Д/Еверх / Ен

Где г - толщина слоя покрытия; Еверх, Ениж - соответственно модули упругости вышележащего и нижележащего слоёв.

Значения напряжений можно определить по формуле М. И. Якунина [8]:

|

(17) |

![]()

|

= |

![]()

Ро

Где р0 - давление колеса на покрытие, 2э - эквивалентная толщина дорожной одежды, Б - диаметр круга, равновеликого площади контакта колеса с покрытием.

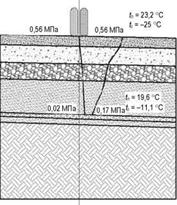

Кроме внешней нагрузки на материал действует собственный вес грунта и вес дорожной одежды. Пример расчёта распределения напряжений приведён на рис. 62.

|

Рис. 62. Распределение напряжений от собственного веса и внешней нагрузки. Распределение температуры на поверхности пенопо - листирольных плит ТЕХНОПЛЕКС 45 |

Методика, предложенная в [43], позволяет определить температуру в земляном полотне, зная температуру поверхности грунтов открытого поля. Уравнение для вычисления температуры в любой плоскости дорожной конструкции или открытого поля имеет следующий вид:

*П = + ^ Я + £ Кп ), (18)

Где £ Яп - суммарное тепловое сопротивление вышележащих п-х

Слоёв; Я - тепловое сопротивление дорожной конструкции; Гв - температура воздуха; Гг - температура грунта; Гп - температура в рассматриваемом слое.

Температура грунта определяется с определённой вероятностью по климатическим данным региона. Среднегодовая температура участков естественной поверхности рассчитывается по формуле [45]:

Гг = Гв + В—ЬЕ + 0,07АМЛ/Ян, (19)

Ак

Где Гг - температура поверхности грунта; Гв - температура воздуха; В - радиационный баланс, ккал/м2 мес; ЬЕ - затраты тепла на испарение, ккал/м2 мес; Ам - годовая амплитуда колебаний температуры воздуха, град; Ясн - термическое сопротивление снега, м2часград/ккал; ак - коэффициент теплоотдачи, ккал/м2часград.

При помощи данной методики была определена температура на поверхности пенополистирольных плит в летний и зимний периоды эксплуатации (рис. 61).

С учётом вышеизложенного, в табл. 18 вычислена долговечность экструзионного пенополистирола для конструкции дорожной одежды, приведенной на рис. 60.

18. Долговечность экструзионного пенополистирола ТЕХНОПЛЕКС 45

|

Долговечность т, с |

|||

|

Изгиб |

Сжатие |

||

|

III |

Лето |

105,37 |

109,90 |

|

Зима |

107,25 |

1015,47 |

ПРИЛОЖЕНИЕ 3

|

Наименование |

Метод Испытаний |

Размерность |

Показатели плит ПЕНОПЛЭКС® |

||||

|

31С |

31 |

35 |

45С |

45 |

|||

|

Плотность |

ГОСТ 15588-86 |

Кг/м3 |

28,0 ... 30,5 |

25,0 ... 30,5 |

28,0 ... 37,0 |

35,0 ... 40,0 |

38,1 ... 45,0 |

|

Прочность на сжатие при 10% линейной деформации, не менее |

ГОСТ 17177-94 |

МПа |

0,20 |

0,20 |

0,25 |

0,41 |

0,50 |

|

Предел прочности при статическом изгибе, не менее |

ГОСТ 17177-94 |

МПа |

0,25 |

0,25 |

0,4 |

0,4 |

0,4-0,7 |

|

Модуль упругости |

СОЮЗ- ДОРНИИ |

МПа |

15 |

15 |

15 |

18 |

18 |

|

Водопоглощение за 24 часа, не более |

ГОСТ 17177-94 |

% по объёму |

0,4 |

0,4 |

0,4 |

0,4 |

0,2 |

|

Водопоглощение за 30 суток, не более |

ГОСТ 17177-94 |

% по объёму |

0,6 |

0,6 |

0,6 |

0,6 |

0,4 |

|

Категория стойкости к огню |

СНиП 21-01-97 |

Группа |

Г4 |

Г1 |

Г1 |

Г4 |

Г4 |

|

Коэффициент Теплопроводности При (25 ± 5)°С |

ГОСТ 7076-94 |

Вт/(м-°С) |

0,030 |

0,030 |

0,030 |

0,030 |

0,030 |

|

Расчётный коэффициент теплопроводности при условиях эксплуатации "А" |

СП 23-101 2004 |

Вт/(м-°С) |

0,031 |

0,031 |

0,031 |

0,031 |

0,031 |

|

Расчётный коэффициент теплопроводности при условиях эксплуатации "Б" |

0,032 |

0,032 |

0,032 |

0,032 |

0,032 |

||

|

Теплоусвоение при условиях " А" (при периоде 24 часа) |

0,36 |

0,36 |

0,36 |

0,40 |

0,40 |

||

|

Теплоусвоение при условиях "Б" (при периоде 24 часа) |

0,37 |

0,36 |

0,37 |

0,42 |

0,42 |

||

|

Коэффициент Паропроницаемости |

ГОСТ 25898-83 |

Мг/(м-ч-Па) |

0,018 |

0,018 |

0,018 |

0,015 |

0,015 |

|

Удельная теплоёмкость, с0 |

СП 23-101 2004 |

КДж/(кг -°С) |

1,65 |

1,65 |

1,65 |

1,53 |

1,53 |

|

Звукоизоляция Перегородки (ГКЛ-ПЕНОПЛЭКС®50 мм-ГКЛ), Яш |

ГОСТ 27296-87 |

ДБ |

41 |

41 |

41 |

- |

- |

|

Индекс улучшения изоляции структурного шума в конструкции пола |

ГОСТ 16297-80 |

ДБ |

23 |

23 |

23 |

- |

- |

|

Температурный диапазон эксплуатации |

°С |

-50 ... +75 |

|

Наименование |

Метод Испытаний |

Размерность |

Показатели плит ТЕХНОПЛЭКС |

|||||

|

30 ... 250С |

30 ... 250 |

35 ... 250С |

35 ... 250 |

45 ... 500С |

45 ... 500 |

|||

|

Плотность |

ГОСТ 15588-86 |

Кг/м3 |

25,0 ... 30,0 |

25,0 ... 30,0 |

30,1 ... 38,0 |

30,1 ... 38,0 |

38,1 ... 45,0 |

38,1 ... 45,0 |

|

Прочность на сжатие при 10% линейной деформации, не менее |

ГОСТ 17177-94 |

МПа |

0,2 |

0,2 |

0,25 |

0,25 |

0,5 |

0,5 |

|

Предел прочности при статическом изгибе, не менее |

ГОСТ 17177-94 |

МПа |

0,3 |

0,3 |

0,35 |

0,35 |

0,35 |

0,35 |

|

Модуль Упругости |

СОЮЗ- ДОРНИИ |

МПа |

18 |

18 |

18 |

20 |

20 |

20 |

|

Водопоглощение за 24 часа, не более |

ГОСТ 17177-94 |

% по объёму |

0,2 |

0,4 |

0,2 |

0,2 |

0,2 |

0,2 |

|

Водопоглощение за 30 суток, не более |

ГОСТ 17177-94 |

% по объёму |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

Категория стойкости к огню |

СНиП 21-01-97 |

Группа |

Г4 |

Г1 |

Г4 |

Г1 |

Г4 |

Г4 |

|

Коэффициент Теплопроводности При (25 ± 5)°С |

ГОСТ 7076-94 |

Вт/(м-°С) |

0,029 |

0,029 |

0,029 |

0,029 |

0,03 |

0,03 |

|

Расчётный коэффициент теплопроводности при условиях эксплуатации "А" |

СП 23-101 2004 |

Вт/(м-°С) |

0,031 |

0,031 |

0,031 |

0,031 |

0,032 |

0,032 |

|

Расчётный коэффициент теплопроводности при условиях эксплуатации "Б" |

0,031 |

0,031 |

0,031 |

0,031 |

0,032 |

0,032 |

||

|

Коэффициент Паро- Проницаемости |

ГОСТ 25898-83 |

Мг/(м-ч-Па) |

0,011 |

0,011 |

0,01 |

0,01 |

0,005 |

0,005 |

|

Удельная теплоёмкость, с0 |

СП 23-101 2004 |

КДж/(кг-°С) |

1,65 |

1,65 |

1,65 |

1,65 |

1,53 |

1,53 |

|

Температурный Диапазон Эксплуатации |

°С |

-50 ... +75 |

|

Наименование |

Ж И На Н К О Н |

Размерность |

Показатели плит STYROFOAM |

|||||||

|

STYROFOAM 250 A |

STYROFOAM 300 A |

M A О ° O0 R5 Y T S |

STYROFOAM IB 250-A |

STYROFOAM IBF 250-A |

STYROFOAM GEO 350 A |

STYROFOAM GEO 500 A |

STYROFOAM GEO 700 A |

|||

|

Плотность |

ГОСТ 15588-86 |

Кг/м3 |

32 |

32 |

38 |

32 |

32 |

34 |

38 |

45 |

|

Прочность на сжатие при 10% линейной деформации, не менее |

ГОСТ 17177-94 |

МПа |

0,25 |

0,30 |

0,50 |

0,25 |

0,30 |

350 |

500 |

700 |

|

Водопогло - щение за 30 суток, не более |

ГОСТ 17177-94 |

% по объёму |

0,2 |

0,2 |

0,2 |

0,5 |

0,5 |

0,2 |

0,2 |

0,2 |

|

Категория стойкости к огню |

СНиП 21-01-97 |

Группа |

Г 1 |

Г 1 |

Г 1 |

Г 1 |

Г 1 |

Г 4 |

Г 4 |

Г 4 |

|

Коэффициент теплопроводности при (25 ± 5)°С |

ГОСТ 7076-94 |

Вт/ (м-°С) |

0,032 |

0,032 |

0,032 |

0,032 |

0,032 |

0,032 |

0,032 |

0,032 |

|

Коэффициент Паро- Проницаемости |

ГОСТ 25898-83 |

Мг/ (м-ч-Па) |

0,006 |

0,006 |

0,006 |

0,006 |

0,006 |

0,006 |

0,006 |

0,006 |

|

Температурный Диапазон Эксплуатации |

°С |

От -160 до +75 |

22. Технические характеристики пенополистирола, изготовленного по беспрессовой технологии (ГОСТ 15588-86)

|

Наименование |

Метод Испытаний |

Размерность |

Показатели плит ПСБ-С |

|||

|

ПСБ-С 15 |

ПСБ-С 25 |

ПСБ-С 35 |

ПСБ-С 50 |

|||

|

Плотность |

ГОСТ 17177-94 |

Кг/м3 |

До 12 |

15,1 ... 25 |

25,1 ... 35 |

35,1 ... 50,00 |

|

Прочность на сжатие при 10% линейной деформации, не менее |

ГОСТ 17177-94 |

МПа |

0,02 |

0,02 |

0,16 |

0,20 |

|

Предел прочности при статическом изгибе, не менее |

ГОСТ 17177-94 |

МПа |

0,04 |

0,18 |

0,25 |

0,35 |

|

Водопоглощение за 24 часа, не более |

ГОСТ 17177-94 |

% По объёму |

4,0 |

2,0 |

2,0 |

1,8 |

|

Коэффициент Теплопроводности При (25 ± 5)°С |

ГОСТ 7076-94 |

Вт/(м-°С) |

0,043 |

0,039 |

0,037 |

0,040 |

|

Температурный Диапазон Эксплуатации |

°С |

-50 ... +75 |

23. Технические характеристики пенополистирола, изготовленного по прессовой технологии (ТУ 2244-461-05761784-01)

|

Наименование |

Н Ыпс Си Э Т ЕМ |

Ь Н Со Н Ре 2 £ Р |

Показатели плит ПС |

||||||

|

0 -С П |

0 Ю -С П |

0 0 -С П |

05 -С П |

0 02 -С П |

ПС-1-350 |

ПС-1-600 |

|||

|

Плотность |

ГОСТ 17177-94 |

Кг/м3 |

40 ± 5 |

60 ± 20 |

100 ± 20 |

150 ± 30 |

200 ± 20 |

350 ± 50 |

600 ± 50 |

|

Прочность на сжатие при 10% линейной деформации, не менее |

ГОСТ 17177-94 |

МПа |

0,17 |

0,30 |

0,8 |

1,50 |

3,00 |

7,00 |

7,00 |

|

Водопогло - щение за 24 часа, не более |

ГОСТ 17177-94 |

% по объёму |

0,5 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

Коэффициент Тепло Проводности При (25 ± 5)°С |

ГОСТ 7076-94 |

Вт/ (м-°С) |

0,017 |

0,022 |

0,026 |

0,031 |

0,039 |

0,043 |

0,047 |

|

Темпера Турный Диапазон Эксплуатации |

°С |

-65 ... +70 |

-60 ... +65 |

[1] Простые и сложные эфиры (диэтиловый эфир, растворители на основе этилацетата, метилацетата).

• Бензин, керосин, дизельное топливо.

Опубликовано в

Опубликовано в